電線包覆機頭優化設計

焦冬梅,李冬燕,張 濤,秦 健,田仲可

(1.青島科技大學 機電工程學院,山東 青島 266061;2.青島漢纜股份有限公司,山東 青島 266061)

包覆工藝廣泛應用于電線電纜的成型中[1-3],由于芯線牽引帶動膠料包覆工藝特殊和包覆機頭流道結構復雜,電線包覆層質量的影響因素較多。隨著社會經濟的發展,電力和通訊行業不斷擴展,對電線的耐高壓、耐腐蝕和防火等要求越來越高。作為電線的組成材料,包覆膠料的加工穩定性和均勻性較難控制,電線包覆層的加工質量成為影響財產安全和人身安全的重要因素[4]。如何提高電線包覆層的加工質量一直是國內外研究的熱點問題。

電線包覆機頭成型段膠料出口速度分布不均勻,會造成包覆層厚度不均和包覆層與芯線不同心等各種質量問題[5-6]。膠料壓力高有利于包覆層致密性提高,但膠料壓力過高將導致成品電線包覆層內應力較高和模具使用壽命縮短。芯線牽引速度增大有利于生產效率的提高,但是芯線牽引速度與膠料入口流量不匹配會影響包覆層的質量。

本工作通過ANSYS軟件對電線包覆膠料流場進行有限元分析,研究包覆機頭流道結構參數和工藝參數對電線包覆質量的影響規律,并對電線包覆機頭進行優化設計,以提高電線包覆質量、生產效率和延長模具的使用壽命。

1 有限元分析

1.1 流場模型建立

膠料選用丁基橡膠膠料,其參數如下:膠料密度(ρ)0.920 Mg·m-3,無限剪切粘度 0.922 8 Pa·s,零剪切粘度 179 228 Pa·s,松弛時間 5 s,冪律指數 0.325。

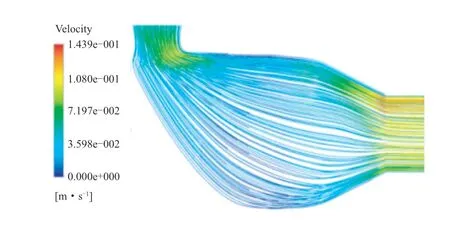

包覆機頭流道的幾何模型如圖1所示。膠料先后通過包覆機頭的歧管段、擴展段、壓縮段和成型段[7-9]包覆到移動芯線上,其中芯線牽引速度為0.10 m·s-1,芯線直徑為32 mm,包覆層厚度為4 mm。膠料包覆流場模型如圖2所示。

圖1 包覆機頭流道的幾何模型Fig.1 Geometric model of cladding head flow channel

圖2 膠料包覆流場模型Fig.2 Cladding flow field model of compound

1.2 網格及邊界設置

以膠料出口速度分布來評價膠料的均勻性,因壓縮段截面劇烈變化,導致膠料出口速度和流量變化較大,為保證計算結果準確,對壓縮段及成型段采用加密的四面體網格。充分考慮芯線牽引作用,將流體內壁面劃分為芯線接觸移動壁面和模芯座接觸固定壁面兩部分,采用流量入口[10]和壓力出口邊界條件。

1.3 流動分析

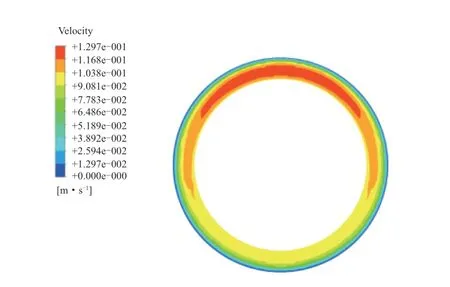

成型段長度為24 mm時,膠料流場壓力分布云圖如圖3所示,速度流線圖如圖4所示,出口速度分布云圖如圖5所示。

從圖3可以看出,流場入口處膠料壓力最大為16.63 MPa,膠料壓力沿流動方向逐漸減小。從圖4可以看出,膠料從機頭入口經過擴展段、壓縮段后流出,膠料流動速度逐漸提高,但在歧管段流動速度較高。從圖5可以看出:膠料出口速度沿圓周方向有差異,出口上方膠料流動速度高于下方;膠料出口速度沿徑向也有差異,近芯線位置的膠料流動速度高于遠芯線位置的膠料。這些現象都導致了出口處電線覆膠不均勻,影響電線包覆質量,其原因與膠料入口的布局及流道的內部結構有關。由于歧管段的存在,膠料依據分流器發生分流,膠料入口側不同位置流場壓力損失出現差異,導致流動過程中壓力和速度分布不同,從而引起出口處膠料流動不均勻。

圖3 膠料流場壓力分布云圖Fig.3 Flow field pressure distribution nephogram of compound

圖4 膠料速度流線圖Fig.4 Velocity streamline diagram of compound

圖5 膠料出口速度分布云圖Fig.5 Exit velocity distribution nephogram of compound

2 膠料擠出均勻性的影響因素及包覆機頭優化設計

覆膠芯線周圍具備均勻的流動熔體,即圓周各流徑上有均勻的流速、壓力和流量,才能保證電線高質量的穩定包覆。本工作采用包覆機頭膠料出口特征點速度標準差來評價電線覆膠均勻性(速度標準差越小,膠料出口速度越均勻),并結合膠料壓力(表征機頭壽命和覆膠致密性)來綜合評價結構參數和工藝參數的合理性。

2.1 成型段長度

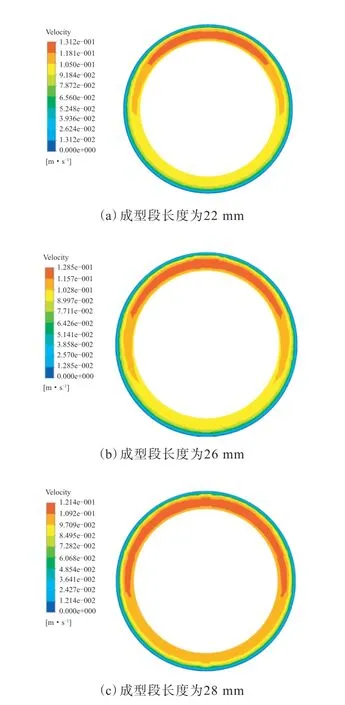

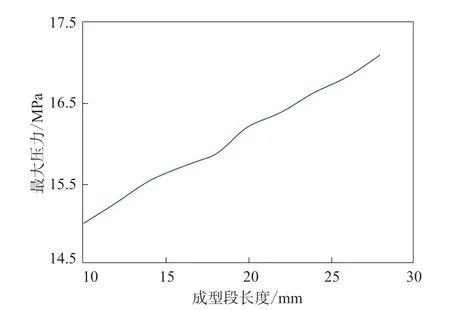

對不同成型段長度(22,24,26,28 mm)進行分析,得到膠料流場壓力和出口速度,分別如圖6和7所示(成型段長度為24 mm時分別如圖3和圖5所示),不同成型段長度下膠料流場最大壓力如圖8所示。

圖6 不同成型段長度下膠料流場壓力分布云圖Fig.6 Flow field pressure distribution nephogram of compound at different forming section lengths

圖7 不同成型段長度下膠料出口速度分布云圖Fig.7 Exit velocity distribution nephogram of compound at different forming section lengths

圖8 不同成型段長度下膠料流場最大壓力Fig.8 Flow field maximum pressure of compound at different forming section lengths

從圖3,5,6,7,8可以看出,不同成型段長度對膠料流場壓力分布影響不大,但隨著成型段長度的增大,膠料流場最大壓力增大。

不同成型段長度下膠料出口特征點速度標準差如圖9所示。從圖9可以看出,隨著成型段長度的增大,膠料出口特征點速度標準差呈減小趨勢,且變化幅度明顯,說明電線覆膠均勻性隨成型段長度的增大而向好。綜合膠料流場壓力和速度均勻性,成型段長度取28 mm時較佳,與成型段長度為20 mm時相比,其膠料擠出均勻性提升了27.4%,最大壓力增大幅度僅為5.4%。

圖9 不同成型段長度下膠料出口特征點速度標準差Fig.9 Exit characteristic point velocity standard deviation of compound at different forming section lengths

2.2 壓縮角

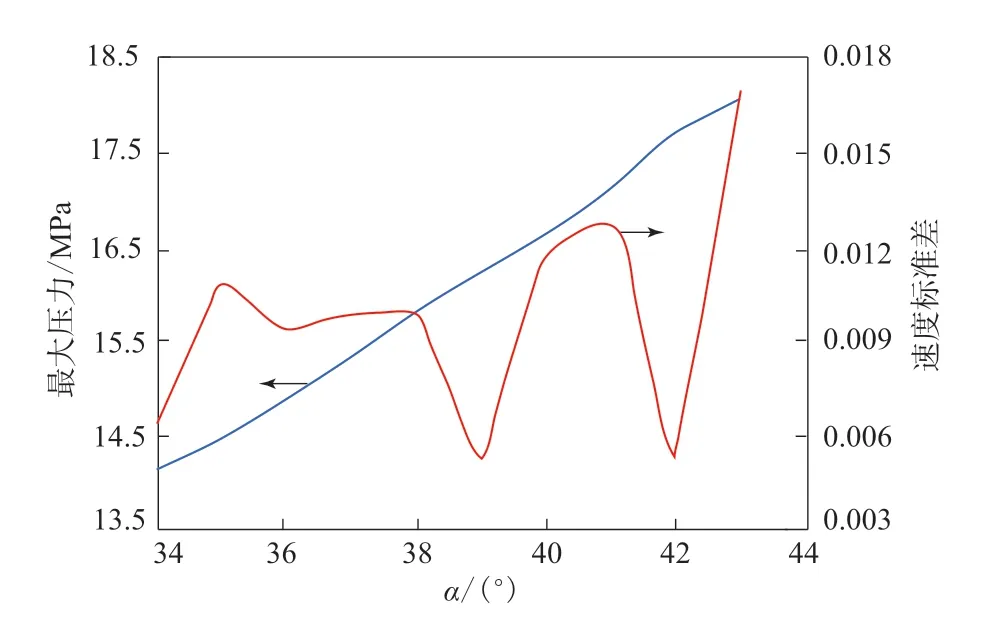

在壓縮比(機頭最大進料橫截面積與口模和芯線的環隙橫截面積之比,反映的是膠料熔體的壓實程度)不變的情況下,模擬得到不同壓縮角下膠料流場最大壓力和出口特征點速度標準差關系曲線,如圖10所示。從圖10可以看出,膠料流場最大壓力隨著壓縮角的增大呈增大趨勢,但變化幅值不大,壓縮角為43°時膠料擠出均勻性較好。

圖10 不同壓縮角下膠料流場最大壓力和出口特征點速度標準差Fig.10 Flow field maximum pressure and exit characteristic point velocity standard deviation of compound at different compression angles

2.3 模芯外錐角(α)和模套內錐角(β)

根據壓縮角模擬結果可知,雖然壓縮角為43°時膠料擠出均勻性較好,但前提是需要保持壓縮比不變。實際生產中因流道結構的關系可能引起壓縮段長度及β的變化[11],保持壓縮比不變困難,所以直接研究影響壓縮效果的結構參數α和β(見圖11)更有工程意義。

圖11 α和β示意Fig.11 Indication of α and β

不同α下膠料出口速度分布云圖見圖12,膠料流場最大壓力和出口特征點速度標準差見圖13。

圖12 不同α下膠料出口速度分布云圖Fig.12 Exit velocity distribution nephogram of compound at different α

圖13 不同α下膠料流場最大壓力和出口特征點速度標準差Fig.13 Flow field maximum pressure and exit characteristic point velocity standard deviation of compound at different α

從圖12和13可以看出,隨著α的增大,膠料最大出口速度提高,流場最大壓力呈線性增大。從圖13還可以看出,膠料擠出均勻性隨α增大發生波動,在α為43°時膠料出口特征點速度標準差出現突變,原因為過大的α導致的流道過渡突出,造成流道不光滑,從而引起流動阻力增大,使流動調整效果減弱,且成品電線覆膠層可能產生內應力,故設計α時,應避免過大,α控制在43°以內為佳。

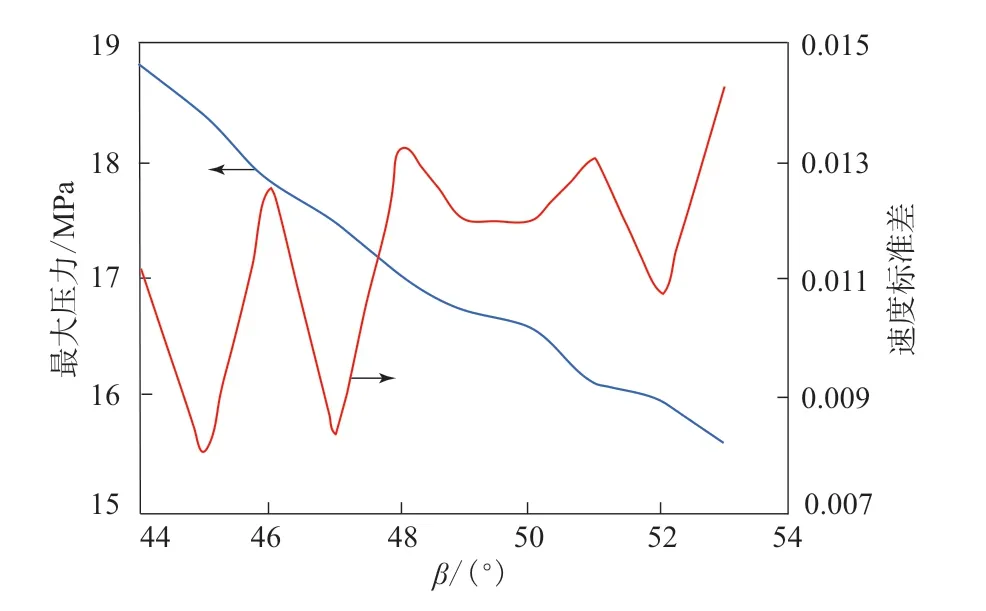

不同β下膠料流場最大壓力和出口特征點速度標準差如圖14所示。從圖14可以看出,隨著β的增大,膠料流場最大壓力呈減小和擠出均勻性呈下降趨勢。膠料流場最大壓力減小不利于其致密包覆、均勻擠出,故β應控制在48°以內。

圖14 不同β下膠料流場最大壓力和出口特征點速度標準差Fig.14 Flow field maximum pressure and exit characteristic point velocity standard deviation of compound at different β

綜合得出:α取39°,與α為34°相比,其膠料流場最大壓力增大14.8%,擠出均勻性提升了17.6%;β取45°,與β為47°相比,其擠出均勻性提升了5.0%。

2.4 芯線牽引速度

不同芯線牽引速度下膠料流場最大壓力見圖15。從圖15可以看出,膠料流場最大壓力隨著芯線牽引速度的增大而增大,芯線牽引速度從0.08 m·s-1增大到0.16 m·s-1時,膠料流場最大壓力增大25.3%。

圖15 不同芯線牽引速度下膠料流場最大壓力Fig.15 Flow field maximum pressure of compound at different traction speeds of core line

膠料入口流量(Q)公式如下

式中,ν為芯線牽引速度,d2和d1分別為包覆層外徑和內徑。

膠料在包覆機頭內流動滿足如下公式

式中,K為流道形狀系數,p為流道壓力,μ為膠料粘度。

由式(1)可知芯線牽引速度與膠料入口流量成正比,膠料入口流量隨芯線牽引速度的增大而增大。結合式(2),在機頭結構和膠料粘度不發生變化的情況下,機頭壓力與膠料入口流量成正比。因此,膠料流場最大壓力隨著芯線牽引速度的增大而增大。模擬預測的膠料流場壓力趨勢與理論分析一致。

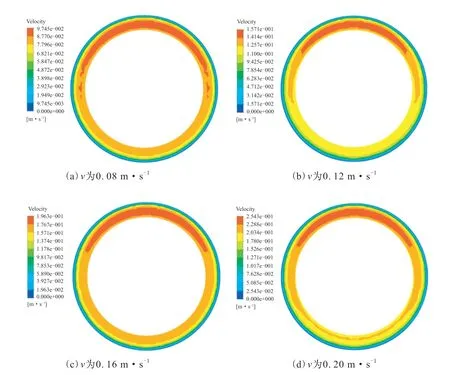

不同芯線牽引速度下膠料出口速度分布云圖如圖16所示。從圖16可以看出:芯線牽引速度為0.08和0.16 m·s-1時,膠料出口速度分布相對更均勻,膠料擠出均勻性相對較好;結合機頭壽命及生產效率,芯線牽引速度取0.16 m·s-1。在實際生產中,需要確定合理的螺桿轉速以提供與芯線牽引速度相匹配的膠料流量,保證膠料擠出均勻性及芯線覆膠厚度。

圖16 不同芯線牽引速度下膠料出口速度分布云圖Fig.16 Exit velocity distribution nephogram of compound at different traction speeds of core line

3 結論

(1)增大成型段長度有利于提高芯線覆膠均勻性,但機頭壓力也會增大,導致機頭磨損和壽命縮短,需綜合考慮確定適合的成型段長度。

(2)α變化與成型段長度變化一樣對機頭壓力影響顯著,考慮到減小成品電線覆膠層內應力及流道光滑過渡,α宜控制在43°以內。

(3)增大β會導致膠料流場最大壓力減小和擠出均勻性下降的現象,而膠料流場最大壓力下降不利于其致密包覆和均勻擠出,β應控制在48°以內。

(4)膠料流場最大壓力隨著芯線牽引速度的增大而增大,在實際生產中,需要綜合考慮機頭壽命及生產效率以確定芯線牽引速度,同時確定合理的螺桿轉速,從而提供與芯線牽引速度相匹配的膠料流量,保證膠料擠出均勻性及芯線覆膠厚度。

(5)本研究模型的成型段長度為28 mm、α為39°、β為45°、芯線牽引速度為0.16 m·s-1時,膠料擠出均勻,電線包覆質量好。