數控機床控制參數優化

孔德斌,孔令濤,明滿意

山東威達重工股份有限公司 山東棗莊 277500

1 序言

隨著生產技術的不斷發展進步,數控機床成了設備投資的重要組成部分,應用越來越廣泛。數控機床是現代機床技術發展的重要標志,其水平的高低直接反映著機械設備制造的工藝水準。數控機床控制參數是數控機床的核心部分,對于整體設備的運行情況有重要影響。

機床控制參數,亦稱機床數據,是對機床功能、軸運動控制、驅動類型和顯示設定等進行定義的一系列數據,主要包括伺服電動機型式、齒輪比、轉速、行程極限、絲杠補償、控制參數及宏指令等。在機床調試過程中,通過觀察參數不僅可以了解機床運動情況及電動機狀態,而且適當優化參數可以起到事半功倍的加工效果。

2 參數自整定功能

利用參數自整定功能對系統驅動、電動機控制參數進行優化,并在優化前后分別進行了前瞻預讀1000段及加速度≥0.8g的高速平滑加工測試,進行對比驗證。

在參數優化前,加工過程出現振動,多處零件表面出現過切現象,曲率較大的部位尤為明顯;在參數優化后,加工過程的振動明顯改善,機床運行平穩,零件表面過切現象緩解,加工質量得到很大的改善,而加工時間保持不變。

系統驅動、電動機控制參數在參數自整定功能優化前后的對比(以X軸為例)見表1。

表1 參數優化前后對比

以某模具的精加工為例進行加工測試,數控系統開啟“G05P3”高速加工模式,采用1000段小線段預讀,加速度設置為0.926g,采用S曲線加減速,其中加減速時間分別為t1=14ms、t2=8ms。參數優化前后實際加工效果對比如圖1所示,可以看出,優化前加工表面有明顯的過切現象,而優化后過切現象改善。

3 機床與數控系統機電聯調運行試驗

通過機床伺服調試優化軟件,進行針對剛性攻螺紋的運行試驗,目的是有效看出剛性攻螺紋的同步性,為調試人員進行參數調整提供直觀有效的判斷依據。

試驗表明,默認參數下,最大同步誤差達8μm(見圖2a),通過調整伺服參數,最大同步誤差縮小為4μm(見圖2b)。另外,Z軸電流增益#4260=5999,原為1000;剛性攻螺紋最大加速度#5105=60r/s2,原為139r/s2。

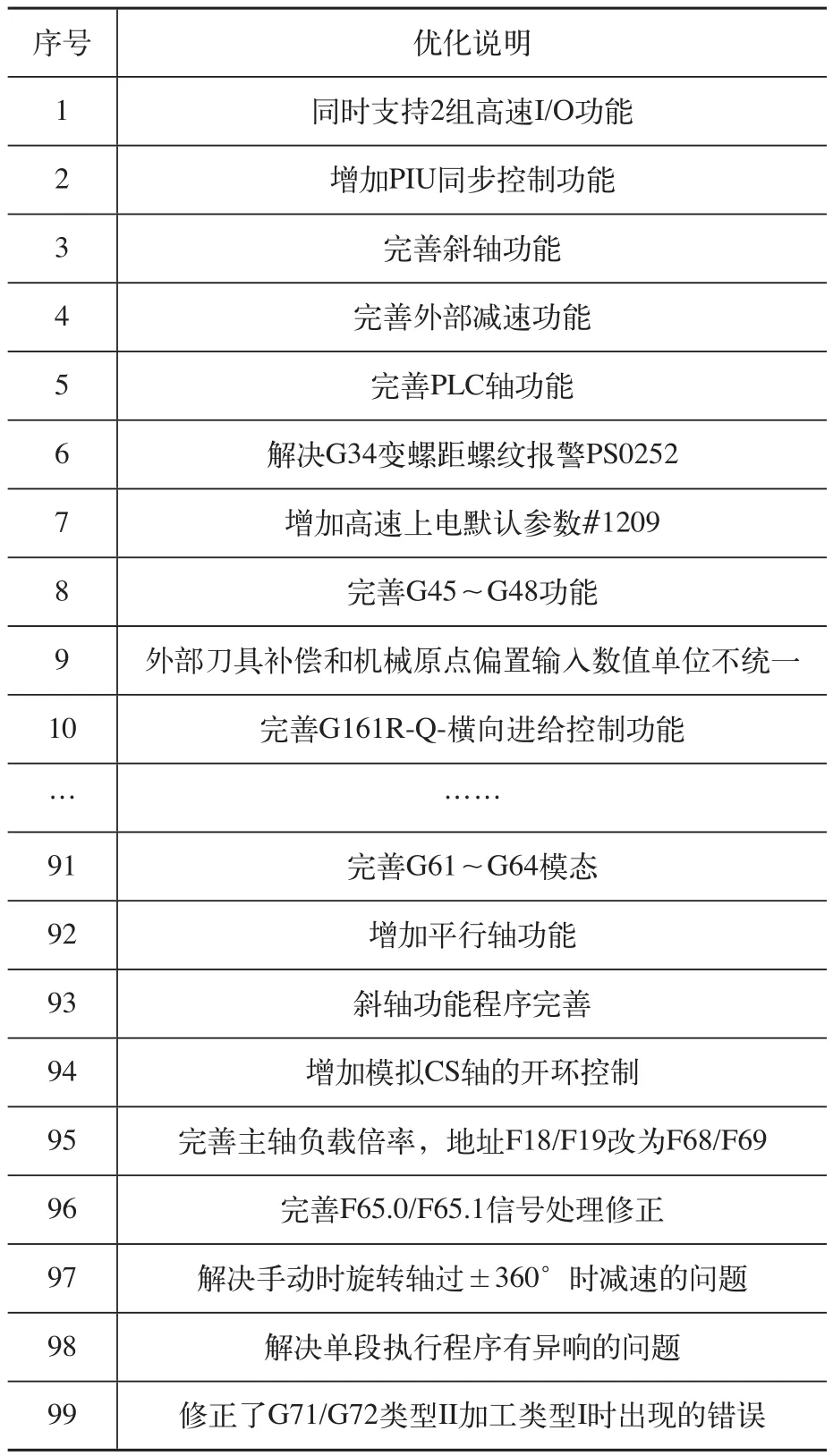

4 數控系統功能、性能和可靠性優化

通過持續不斷的系統版本測試、迭代,改進設計,修正問題,可完善系統功能,優化系統性能及可靠性。以系統版本從V356-4.2升級到V357-3.7為例,其優化摘要見表2。

表2 系統升級優化摘要

5 結束語

通過參數自整定功能、機電聯調運行試驗等方法優化數控機床控制參數,可顯著提高數控機床的加工效果。不斷優化數控系統的功能、性能和可靠性等,也對充分發揮數控機床的性能有重要作用。