煤炭干法分選技術應用與展望

陳建強,常 博,劉昆輪,周恩會,段晨龍

(1.國家能源集團 新疆能源有限責任公司,新疆 烏魯木齊 830002;2.煤炭加工與高效潔凈利用教育部重點實驗室(中國礦業大學);3.中國礦業大學 化工學院,江蘇 徐州 221116)

1 國內選煤現狀與機遇

我國是世界第一煤炭生產和消費大國,2020年我國煤炭產量39 億t(其中動力煤31 億t),在一次能源結構中的比例為57.5%左右,預計到2025年煤炭產能將達到峰值41 億t。煤炭分選排矸是降低煤炭燃燒時導致的環境污染的重要手段,我國原煤的入選比例從2015年的65%提高到了2020年的74.1%,“十四五”規劃中提出,2025年我國原煤入選率將提高至85%。所以總體來說,我國富煤少油,在一定時期煤炭將在能源結構中占主導地位,目前原煤入選率低,仍有較大的提升空間[1,2]。2016年黨中央、國務院批準設立了科技創新2030—“煤炭清潔高效利用”重大項目,目標是突破煤炭清潔高效利用全產業鏈的瓶頸技術,占領世界煤炭科技制高點,實現煤炭清潔高效利用,推進能源生產和消費革命,為建設科技強國做出貢獻,為“兩個一百年”奮斗目標提供清潔能源。

另一方面,2020年9月22日,國家主席習近平在第七十五屆聯合國大會上表示,中國將力爭于2030年前達到碳排放峰值,努力爭取2060年前實現碳中和。在此背景下,預計2025年,中國發電結構中,煤炭占比將從67%下降至49%;改變能源結構將從能源應用上直接降低碳排放量。但由于受到儲能技術及非化石能源產能的限制,改變能源供給結構還需要科學技術的進一步發展。同時,很多行業單位能耗與發達國家相比還比較高,所以研發并利用新技術進行節能并減少CO2排放量還有很大的空間[3,4]。在上述背景下,煤炭分選行業在碳達峰與碳中和政策下應積極做出自己的貢獻,加速研發及應用節能減排技術,通過提高煤炭入選率同時淘汰落后的產能,保證煤炭供給質量,提高能源的利用效率,為實現碳達峰、碳中和目標提供煤炭分選行業的智慧和貢獻。

從煤炭分選方法上看,經過多年的發展,濕法分選技術非常成熟,且由于其精度優勢,目前在分選加工領域占據主導地位。我國煤炭2/3分布在西北地區,由于西北地區水資源缺乏,煤炭資源與水資源地理位置上的不匹配嚴重制約著濕法分選的發展。濕法選煤依賴水資源,存在能耗高、生產成本高、消耗大量水資源的缺點,同時會產生約10%左右的煤泥副產品,存在環境污染隱患。近年來,隨著智能光電、復合式(ZM)分選機、干法重介質流化床等干法選煤技術的快速發展與突破,干選技術分選精度得到了大幅提升,得到大規模推廣應用,彌補了濕法選煤的不足[5,6]。為進一步了解干法選煤發展的現狀,推動干法分選技術的高效發展,筆者詳細梳理了干法分選技術的研究進展,為煤炭行業及選煤領域從業者提供借鑒。

2 干法分選技術的研發及應用現狀

干法選煤技術主要是利用煤與矸石物理性質(密度、粒度、光澤、磁性、導電性、射線吸收等)的差異實現分選,分選過程不用水,無煤泥水處理系統,生產成本低。近年來,我國干法選煤技術取得重要突破,在動力煤與煉焦煤分選中發揮了重要作用。目前,干法選煤應用比較成熟的主要有智能光電分選、復合式干法分選、干法重介質流化床、風力跳汰、風力搖床等技術。

2.1 智能光電分選技術

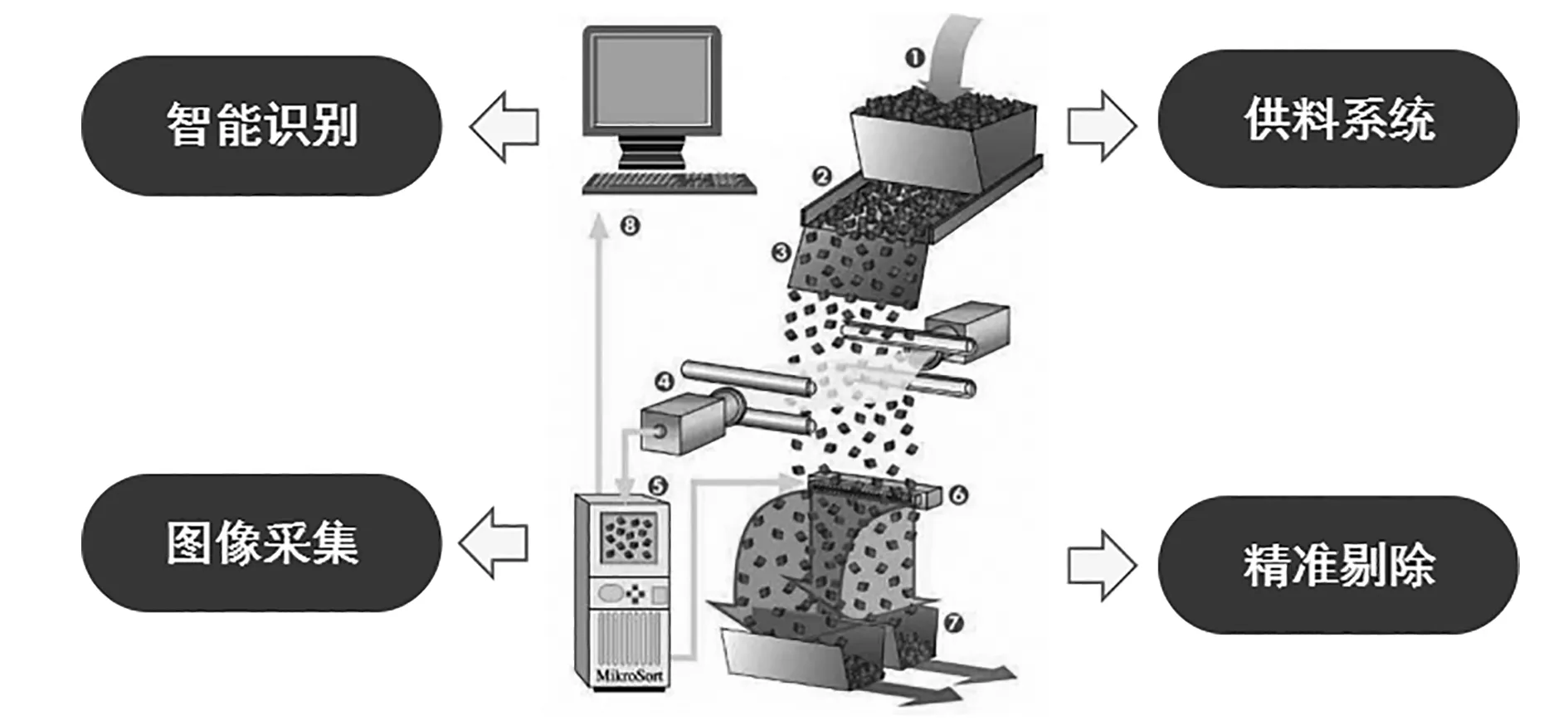

近年來,智能光電分選技術已成為國內外的研究熱點之一,主要分為X射線、γ射線以及色差智能識別。目前,智能干法分選機主要利用煤和矸石對X射線、γ射線的吸收和散射程度不同,探測器卡接收到的射線量也有所差異,形成具有黑白對比度不同的影像,實現對煤和矸石的識別與分選,其分選過程示意圖如圖1所示。近年來,智能干法分選機對塊煤的分選精度較高,可簡化工藝流程,減少人力投入。天津美騰科技有股份限公司研發的TDS智能干選機適用于10~500 mm粒級的煤炭分選,分選精度與水洗跳汰相當,煤中帶矸小于3%,矸中帶煤小于3%;具有自動化程度高、系統簡單、投資少、建設周期短、運行成本低等優勢[7-10]。

圖1 智能光電分選技術分選過程示意

2.2 復合式干法分選機

復合式干法分選機是由煤炭科學研究總院唐山研究院率先研發,在此基礎上,唐山神州機械有限公司經過多年的自主創新,實現了復合式分選機的高精度分選,相繼開發了FGX系列復合式干法分選機、ZM系列礦物高效分離機等。近年來,唐山神州機械有限公司與中國礦業大學產學研聯合創新,研制了大型復合式干法分選機,處理能力達到480~600 t/h,數量效率大于90%,實現了煤炭大規模干法分選提質,主要應用于塊煤、末煤的干法分選。

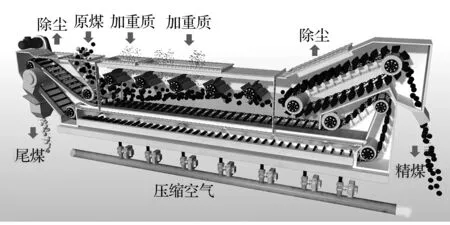

復合式干法分選機的分選系統主要包括分選床面(布風板、格條、背板、振動裝置、風室、溢流堰等)、供風裝置、除塵凈化裝置等。分選過程中,在氣流和振動的復合激勵下,入選原煤在分選機的床面上作螺旋翻轉運動,受到振動離析作用、氣流曳力作用、自生介質、浮力效應等綜合作用,精煤和矸石按照密度進行分離[11-14],如圖2所示。近年來,學者針對復合式干法分選技術的分選特性開展了大量的研究,研究了顆粒在床層中的運動行為以及密度分布的特性,考察了入料粒級、操作條件、床體結構對煤炭分選效率的影響,分析了煤炭運動與床面結構的交互作用,為分選機的研制提供了理論依據。

圖2 復合式干法分選機結構示意

2.3 干法重介質流化床分選機

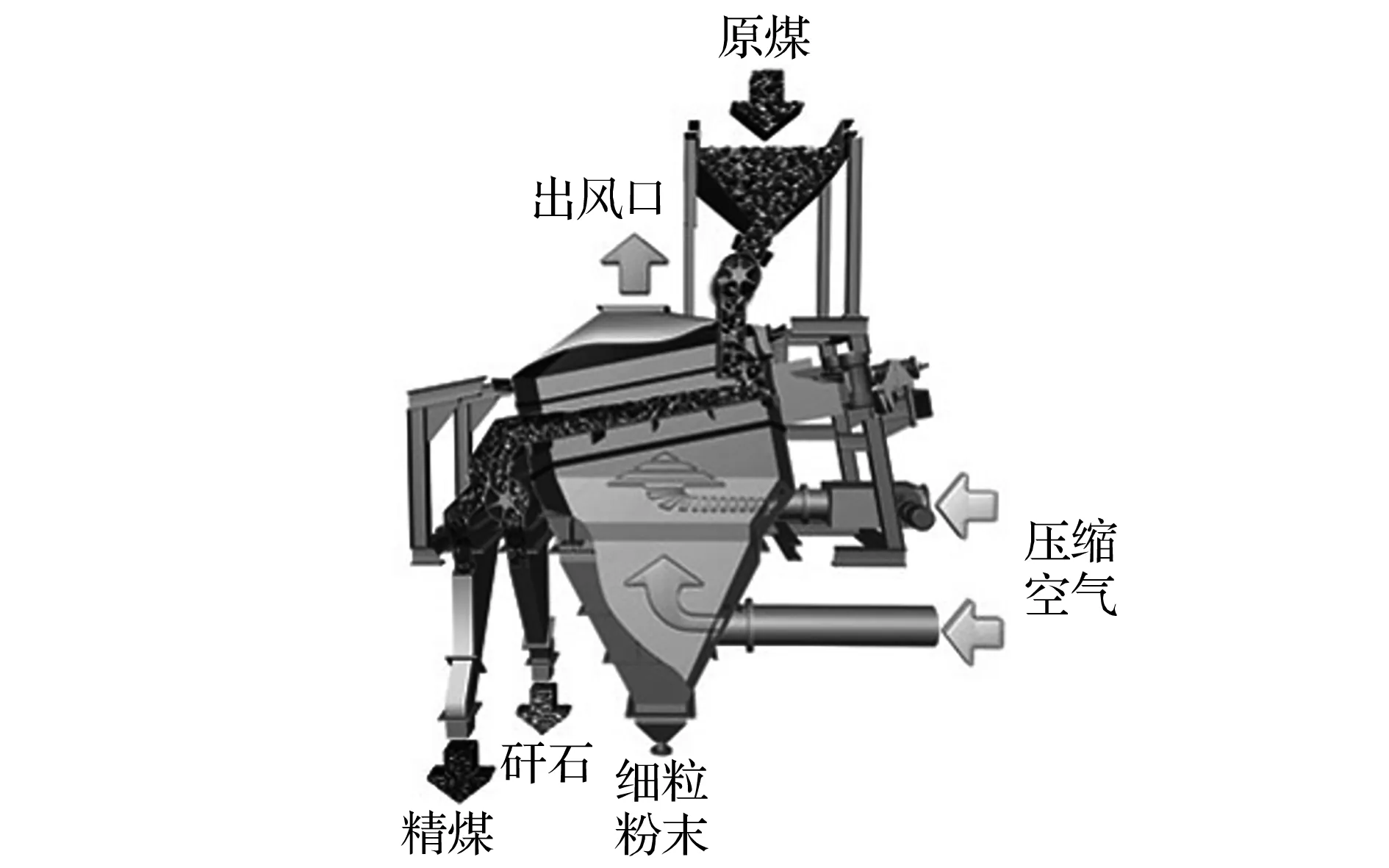

干法重介質流化床分選技術以寬粒級的磁鐵礦粉和煤粉作為混合加重質,壓縮空氣經氣體分布器均勻布風后進入到顆粒層中,加重質顆粒在上升氣流的曳力作用下形成具有似流體性質的流化床層。通過控制磁鐵礦粉和煤粉的粒度組成,保證不同密度和粒度的兩種加重質在分選流化床中不發生粒度和密度的離析現象,通過控制煤粉的含量,控制流化床層的密度,進而控制分選密度。入選原煤在具有一定密度的流化床層中按密度進行分層,密度較低的精煤產品浮于床層表面,密度較大的矸石沉積于床層底部,分別通過撥煤輪和刮板輸送機排出機外,脫介后形成精煤與矸石產品。分選過程如圖3所示。

圖3 干法重介質流化床分選機結構示意

中國礦業大學從事煤炭干法流態化分選理論、技術與裝備研究近40 a,在國際上首次創立了系統的氣固流態化干法分選理論,開發了干法重介質流化床分選關鍵技術;與唐山神州機械有限公司產學研合作,開發了世界上首套模塊式高效干法選煤工藝系統,實現了對100~6 mm煤炭的高效干法分選,可能偏差Ep值為0.05~0.08 g/cm3,在國內外首次實現了煤炭高精度干法分選[15-17]。中國流態化干法選煤技術的快速發展與突破使其再次成為國際研究熱點,美國、日本、加拿大等國長期跟蹤中國礦業大學的研究,國外目前仍處于實驗室或中試階段。

2.4 風力跳汰分選機

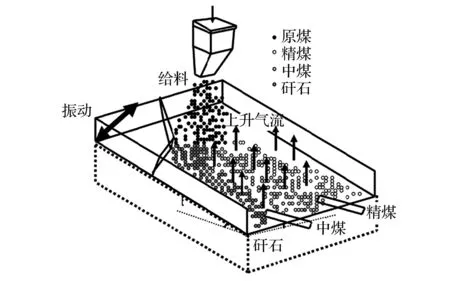

風力跳汰分選技術以壓縮空氣作為分選介質,依靠煤炭和矸石沉降末速的差異,利用周期性脈動氣流強化煤炭和矸石的分離。在實際分選過程中,原煤以均勻的速度給入跳汰分選機,篩板下部給入一定頻率的脈動氣流,氣流給入階段,精煤與矸石按照沉降末速的差異產生分層;氣流關閉階段,床層逐漸恢復至緊密壓縮狀態時繼續進行分層,通過排料裝置將煤炭與矸石分別排出,實現煤炭的有效分選,如圖4所示。近年來,空氣跳汰分選技術在工業放大及應用上取得進展。由于分選機理簡單,投入成本低,Weinstein和Snoby報道了利用空氣跳汰開展的工業分選試驗的研究,在美國建立了工業規模的風力跳汰分選系統,處理量可達50~120 t/h。采用新型的風力跳汰機對美國、巴西、土耳其、印度等國家大于6 mm粒級煤炭進行了分選試驗研究,分選后的灰分降低約10%,硫分降低1%[18-19]。

圖4 風力跳汰分選機結構示意

2.5 風力搖床

風力搖床分選技術主要由振動裝置和傾斜的金屬網面組成,通過調節振動裝置參數,實現金屬網面的橫向振動。分選過程中,待分選的原煤給入分選床面,床層底部給入一定的氣流,促使煤炭顆粒松散,由于矸石和精煤在空氣作用下沉降末速的差異,顆粒可以實現初步分層。另一方面,空氣搖床氣速應小于顆粒的最小流化速度,使顆粒間存在一定的相互作用力,避免顆粒只依靠沉降末速差異進行分選。給入一定的振動能量,提高顆粒分布的均勻性,提高顆粒與氣體的接觸效率。由于密度的不同,橫向振動能量給入后,入料顆粒受到的摩擦阻力存在差異,顆粒的運動軌跡存在差異,實現了精煤和矸石的有效分離,如圖5所示。近10 a來,風力搖床對塊煤干法分選的研究相對較少,研究工作主要集中在土耳其學者Kademli M等人對大于6 mm粒級褐煤分選的研究。分選結果顯示,風力搖床最適宜的分選煤炭粒度范圍為6~38 mm,分選Ep值約為0.13~0.23 g/cm3,分選效率與風力跳汰的結果相似[20-21]。

圖5 風力搖床分選機結構示意

3 干法分選技術發展方向

通過前文的應用分析,未來干法選煤有很大的發展空間,按照平均每臺干選設備處理能力0.7 Mt/a計算,到2025年預計產能41 億t,入選率85%,相較于2020年39 億t產能,入選率74.1%,新增入選產能6 億t,適合干法分選的大于6 mm粒級按占比70%計算,總計新增產能需求4.2 億t,干選設備占有率按70%計算,增量市場空間為420臺。同時,現階段動力煤入選約21 億t,大于6 mm粒級占比70%,未來20 a設備更新換代,擬按70%生產系統替換為干選設備,存量產能市場空間為1 460臺左右,平均每年替換73臺。到2025年考慮存量市場及增量市場,平均每年需求量約為157臺。2026—2030年煤炭產能預計維持41 億t不變,入選率由85%提高至90%,新增入選產能2.05 億t,同樣計算方式,增量市場空間為143臺,考慮存量市場的設備更新換代,2026—2030年平均每年增量存量市場需求總量約為101臺。可以看出,若實現上述目標,干法分選技術仍然有很多的工作需要完善,具體可以從以下幾個方面進行總結。

3.1 大力發展細粒煤干法高效分選技術

當前煤炭干法分選研究方向主要有基于煤有機組分與無機礦物密度差異的重力分選和基于有機組分與無機礦物能量吸收效率差異的射線分選,兩種研究思路在實踐上均存在局限性:隨著粒度降低,細顆粒沉降速度受粒度影響權重增加,在空氣介質重力場中不同密度細顆粒在有限時間與空間內無法完成分離,在氣固濃相介質中受床層紊流干擾無法按密度離析,在射線分選技術識別與排料過程中精度與速度有限。細粒煤高效分選難題導致干法分選入料下限高,無法實現全粒級分選,限制了煤炭干法分選提質效率與規模的拓展,嚴重阻礙了我國干旱缺水地區與易泥化煤炭的大規模潔凈化分選提質。智能光電分選、復合式干法分選與干法重介質流化床對粗粒煤的干法分選效果顯著,在此基礎上研究光電分選技術的細粒煤布料效果、識別精度與排料速度,強化氣流—振動復合力場的能量輸配,提出新型微細粒多元加重質與床層密度調控方案,是解決細粒煤高效分選技術瓶頸、實現煤炭大規模高效全粒級入選的有效途徑。

3.2 推進干選智能化系統建設

智能化、數字化是煤炭行業發展的趨勢。傳統煤炭分選技術實現了機械化與自動化,但仍需要操作人員根據現場情況實時調整工藝與操作參數,智能化程度低,耗費大量人力。干法分選設備在提升分選性能的同時應重點提升智能化水平,這需要在選后產品指標自動在線識別、分選狀態在線監測、分選模型自主優化、關鍵參數在線調節等方面深度創新,實現“無人化智能干選系統”目標,節省人力成本,提高生產效率,減少安全隱患。

3.3 優化輔助系統

干選工藝的廣泛應用,必然會增加現場除塵及降噪需求,因此干選設備發展過程中應該注重除塵及降噪的同步研究,進一步提升選煤廠現場的工作環境,提升工人的幸福指數。同時,細粒煤精細干法篩分問題也是干法處理細粒級煤炭分選的重要前置條件,深度脫粉是提高細粒級煤炭干法分選精度的關鍵。

4 結 語

煤炭是世界上最主要的化石能源之一,對推動世界經濟發展發揮著至關重要的作用。作為煤炭產業的重要組成部分,煤炭的分選加工是實現煤炭清潔利用的源頭技術。本文詳細梳理了國內外煤炭干法分選技術,介紹了智能光電、復合式干法分選機、干法重介質流化床、風力跳汰、風力搖床五種干選技術的工作原理、技術性能、研究進展和工業推廣情況,探討了干法分選技術的發展瓶頸,對煤炭干法分選技術發展的趨勢進行了展望,指出了未來干法分選的研究重點可以從“大力發展干法精準分選技術、推進干選智能化系統建設、優化輔助系統”入手,為提高我國低品質煤炭提質加工利用發揮重要作用。