抽油機三大承載部件合理載荷區間研究

丁健(大慶油田有限責任公司第四采油廠)

抽油機的工作原理是:電網向電動機輸入電能,電動機將電能轉化為圓周運動的動能,驅動抽油機的運轉。抽油機通過皮帶傳動系統和減速箱,將電動機輸出的圓周運動減速到適合抽油機主體運行的轉速,抽油機通過四連桿機構,將圓周運動轉化成直線的往復運動,從而驅動井下的抽油泵工作[1]。從功能上說,抽油機只是一個減速和運動方式的轉換裝置,離不開電控箱和電動機等輔助設備,因此抽油機井實際上是一個系統[2]。抽油機系統作為一個機械群體,既要使其高效的運行,又要保證抽油機運轉的安全性,研究抽油機系統合理的工作區間,對機采設備的優化、調整,保證其安全、可靠、高效地運行,從而提高石油企業的經濟效益,具有十分主要的指導意義[3]。

1 抽油機系統合理工作區間的研究

抽油機系統具有“負載啟動,交變載荷”的工作特點,要保證其安全工作,就必須考慮其啟動和正常工作時的承載差異。抽油機系統在啟動時,由于慣性力的作用,所承受的載荷遠大于其正常運行時所承受的載荷,因此,設備的配置必須留有余地。

抽油機系統的承載設備主要由電動機、游梁、扭矩傳輸裝置三大部件組成,運行時應該根據其不同的特點,從設備安全和效率兩個方面考慮其合理的工作區間。

1.1 電動機的合理工作區間

電動機是向抽油機系統提供動力的裝置,電動機輸出的消耗功率與額定功率的比值稱為電動機的負載率,負載率是衡量電動機負載程度的指標。

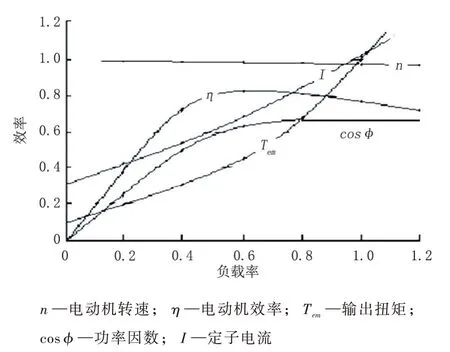

抽油機啟動功率與正常運行功率的對比如圖1所示, 抽油機啟動時電動機的最大功率為33.45 kW,而正常運行最大功率為8.34 kW,啟動時最大功率是正常運行最大功率的4.01 倍。如果啟動時最大功率與裝機功率相等,則正常運行時的負載率接近于25%,考慮到一般電動機都有20%的過載能力,抽油機電動機的負載率上限應在45%左右[4]。如圖2 所示,當負載率處于20%~30%時,電動機的效率達到了43%~60%,則電動機負載率的下限應為20%以上。綜上所述,電動機負載率的工作區間為20%~45%。

圖2 電動機特性曲線

1.2 游梁的合理工作區間

抽油機游梁是一個以中軸為支點的杠桿,是動力與載荷直接對抗的場所。在抽油機管理中,用“載荷利用率”來衡量游梁的承載程度,只要抽油機的載荷利用率小于100%,就是安全的,這是游梁承受載荷的上限。

機械的承載程度是衡量機械是否得到充分利用的尺度。如果機械的承載程度過低,運行時電動機損耗偏大和運行效率的降低,造成設備的浪費[5]。在機械行業,設備的負荷率一般都應該在50%以上[6]。因此,抽油機載荷利用率也應大于50%,這樣才能保證抽油機的充分利用和在比較高效的狀態下運行。

由于游梁結構及運動形式簡單,影響其效率的因素只有軸承的潤滑。一般只要按期保養,其效率一般都很高,能夠達到98%~99%,因此,負荷率對其影響很小,可以不予考慮。

1.3 扭矩傳輸裝置的工作區間

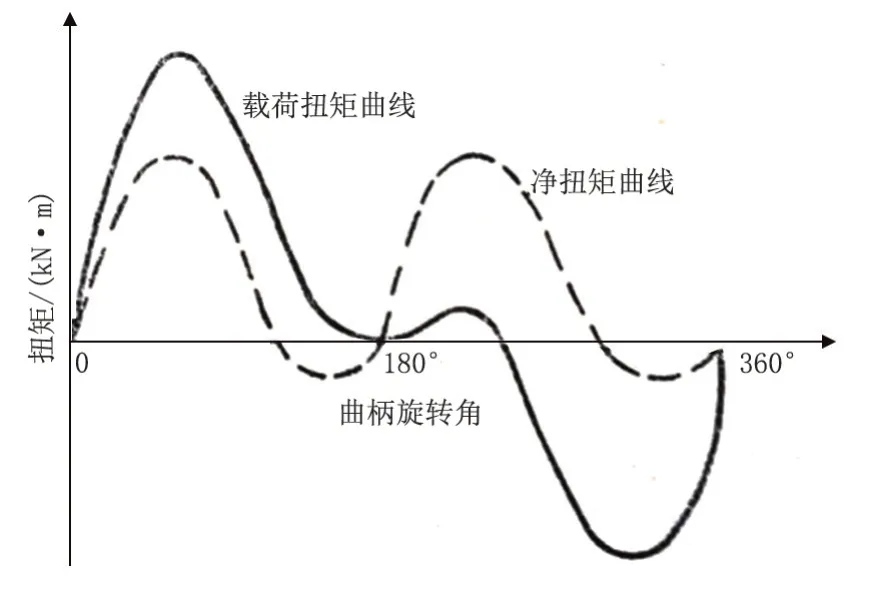

抽油機的設計程序:根據油井工況,確定抽油機的最大載荷和額定扭矩。根據最大載荷和額定扭矩設計各構件的尺寸。對抽油機的扭矩傳遞構件最重要的是抽油機的額定扭矩,原則上說,只要減速箱輸出軸所承受的扭矩不超過抽油機的額定扭矩,這些構件是安全的。抽油機額定扭矩指的是減速器中各部件的強度和剛度所限制的作用于減速箱輸出軸上的最大扭矩的允許值,即扭矩曲線峰值的允許值[7-8]。額定扭矩是在嚴格平衡狀態時經過平衡塊平衡后的“靜扭矩”,在考慮抽油機的扭矩傳遞的裝置或構件是否安全時,必須考慮抽油機的平衡狀態。

從圖3 可以看出,經過平衡塊平衡后,抽油機實際所承受的扭矩峰值比未平衡時的扭矩降低了1/3左右,這就極大地改善了抽油機運行的平穩程度和工作環境。因此,抽油機的平衡對抽油機運行的平穩程度和壽命有著重要的影響。

圖3 抽油機載荷扭矩曲線和靜扭矩曲線

抽油機采油系統常用“扭矩利用率”來衡量抽油機扭矩傳遞單元的承載狀況。考慮到現場抽油機平衡狀態的良莠不齊,扭矩利用率的工作區間為50%~80%。

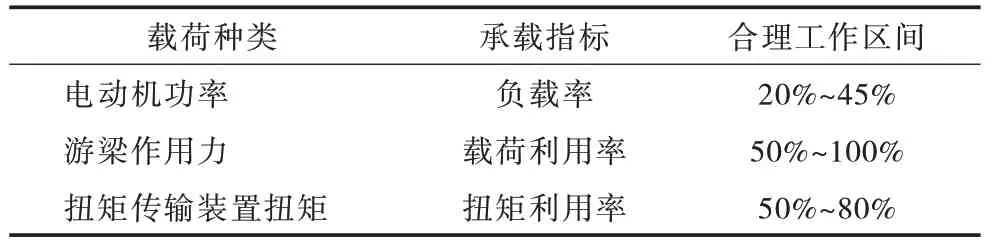

通過以上分析研究,明確三大承載部件的承載指標,給出了其各自的合理工作區間。綜上所述,三大承載部件的承載指標及各自合理工作區間如表1 所示。

表1 三大承載部件的承載指標及及各自合理工作區間統計

從表1 中可以看出,上述載荷區間使得抽油機游梁、曲柄、電動機均在其設計載荷范圍內工作,在沒有其它意外因素的情況下,完全可以達到其設計使用壽命。一般抽油機的設計使用壽命為30年,抽油機用電動機設計使用壽命為15 年。

2 節能效果預測

2020 年底,大慶油田XB 開發區運行抽油機井6 639 口,平均消耗功率為6.86 kW,系統效率為32.97%。抽油機井年耗電量為3.825 7×108kWh,用于舉升產出液的有用功為1.261 3×108kWh,被設備浪費掉的無用功為2.564 4×108kWh;運行抽油機井游梁載荷利用率為46.58%,曲柄扭矩利用率為49.72%,電動機功率利用率(負載率) 為18.31%。

經分析,全區目前載荷利用率和扭矩利用率不合理的井分別有678 口和548 口,由于油井供液問題和設備問題制約,可調整的分別為316 口和134 口;電動機匹配不合理可調整的井有213 口,三項可調整井共計663 口。其中三大承載部件調整后,預計全區抽油機井電動機功率利用率(負載率)可上升0.2 個百分點,即達到18.51%。

考慮到電動機功率級別的差異對節能貢獻的不同,從電動機特性曲線查得,電動機負載率為31.11%時的效率為62%。依此計算,地面部分除電動機外,電控箱、皮帶傳動、減速箱傳動、四連桿機構的總體效率為94.05%。

目前油田已經進入了中、高含水期,含水比較穩定,用于舉升的有用功不能變動。調整后抽油機井的總能耗為 3.765 1×108kWh, 節能效果0.060 6×108kWh,年創經濟效益382.2 萬元。

3 結論

1)抽油機井是一個由各單元組成的系統。抽油機八大部分的運行狀態對抽油機井的總體效率都非常重要,任何一個部分存在問題,都會影響抽油機總體效率。

2) 三大承載部件都有其各自的合理工作區間。由于各部分所處的力學、電學環境不同,各部件的合理工作區間也不同。

3)抽油機井的動態調整必須兼顧設備安全和效率兩個方面,才能實現抽油機井長期、高效運行,從而保證石油企業取得較好的經濟效益。

4)地面設備調整是一項非常經濟的措施。相對于抽油機調整必須采取作業施工,且作業費用高達數萬元,地面設備調整實施起來操作方便,費用較低[9-10]。從電動機調整的情況來看,取得了非常理想的效果,類似的還有沖程調整、沖次調整、平衡調整等。