隨鉆儀器在大斜度定向井上的提速技術研究

張晶(大慶鉆探工程公司鉆井二公司)

1 概述

大慶油田進入開發后期,水平井和大斜度定向井逐年增多。隨鉆測量儀器是保障定向井和水平井順利施工的主要設備之一[1-3]。目前,大慶油田在大斜度定向井上主要采用常規的無線隨鉆測量系統(簡稱MWD)進行定向鉆進。大慶油田的大斜度定向井存在著靶點多、全程定向、地層硬度不一、造斜難度大、水平位移大和穩斜段長等施工難點,施工過程中容易出現泥包和卡鉆等復雜事故。而且大斜度定性井的整體投資相對較低,鉆井液含砂量高性能相對較差,導致常規MWD 在井下施工過程中容易因砂卡、儀器脫鍵等故障問題而頻繁起下鉆檢修,不但影響建井周期,還增加了單井成本[4-7]。

為了解決大斜度定向井建井周期長,井下復雜多的問題,近年來大慶油田逐步開始使用電磁波隨鉆測量系統(簡稱EM-MWD)進行該類井型的施工作業。EM-MWD 沒有井下活動部件,依靠地層作為傳播媒介進行信號上傳,在結構和信號傳輸原理上與MWD 有本質區別(MWD 井下易損部件多,依靠鉆井液進行信號上傳),可以在高含砂、高密度以及添加大量堵漏材料的鉆井液體系中進行隨鉆測量[8-9]。此外,EM-MWD 不需要井口安裝、循環測試,停泵接單根時的靜態測量也不需要循環等待,使測量的井斜、方位和工具面等數據更為及時準確。

2 EM-MWD 技術原理及改進研究

2.1 EM-MWD 技術原理

EM-MWD 主要由井下儀器和地面系統兩部分組成,EM-MWD 的工作原理如圖1 所示。在現場施工過程中,首先將EM-MWD 按鉆具組合設計接在鉆柱中,下入井內,鋰電池組對井下參數測量系統供電,其中井斜方位模塊測量的參數通過各自數據采集通道發送給中控模塊,中控模塊將數據存儲在存儲模塊中,在對數據進行分析和處理后發送給發射模塊,發射模塊以信源編碼和信道編碼的復合編碼方式把信號加載到低頻電磁波上由發射天線經傳輸信道傳送到地表,地面采集裝置通過離井口一定距離的插入地下的地面接收天線以及連在鉆桿上的上電極天線接收電磁波信號,并將接收后的信號發送給信號處理裝置進行模擬濾波、放大、A/D 轉換后發送給地面計算機,濾波解碼軟件進行數字濾波和信源、信道復合解碼后發送給測量數據分析軟件實現井下數據的實時顯示和存儲[10-11]。

圖1 電磁波儀器原理圖

2.2 EM-MWD 改進研究

EM-MWD 前期已經在大慶油田的常規調整井上進行了大范圍應用。但現有EM-MWD 在大斜度井上應用仍然面臨著三方面難點:水平位移大,電磁波地面接收困難;施工時間長,電池供電不足;地面電磁干擾大。因此需要針對性的對EM-MWD進行改進完善。

1)井下供電效率的優化。在采用雙鋰電池結構的同時還設計了鋰電池組電量監測電路,實時對鋰電池組剩余電量進行檢測,電量數據和測量數據一起向地面進行發送,系統可以實時監測電路各部分電流分配,實現了對各電路模塊工作情況的獨立監測,提高了鋰電池組的使用壽命和井下儀器的可靠性。

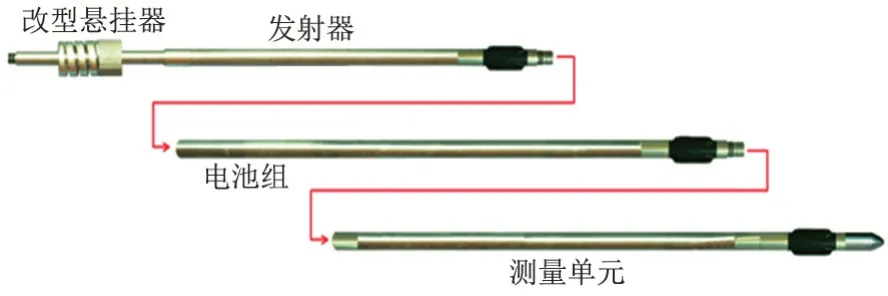

2)儀器結構的優化。為了提高發射能力和發射效率,對鋰電池組的位置進行了優化,如圖2 所示。將電池模塊的安裝位置調整到中部,使用通訊線同時對上部組件和下部組件分別供電,該種供電方式一方面可以提高電磁波功率信號的輸出效率,另一方面有利于EM-MWD 的整體通訊實施。此外,采用供電模塊直接對上端發射器供電的方式,還可以避免以往因功率線纜穿過傳感頭而產生的大量電磁干擾,從而降低了儀器本身對信號的干擾,提高了信號傳輸精度。

圖2 井下儀器優化

將EM-MWD 各模塊的連接方式均改為旋轉插頭方式,在對各個模塊進行上扣連接的同時即可完成電氣及通信線路的連接,使連接方式大幅度簡化。此外,在儀器串的下部預留通訊端口和供電端口,方便在下井前進行現場調試工作。預留的端口還可以掛接伽馬、電阻率等其他測量模塊,為后續增加測量參數提供了條件。通過對EM-MWD 的結構進行模塊化優化后,所有連接單元都是以螺紋+旋轉插頭座的連接形式存在,大幅度提高了安裝和拆卸的便利程度,使現場更換鋰電池組的操作更為便利,當其他模塊出現故障時,也能及時進行替換和維修。

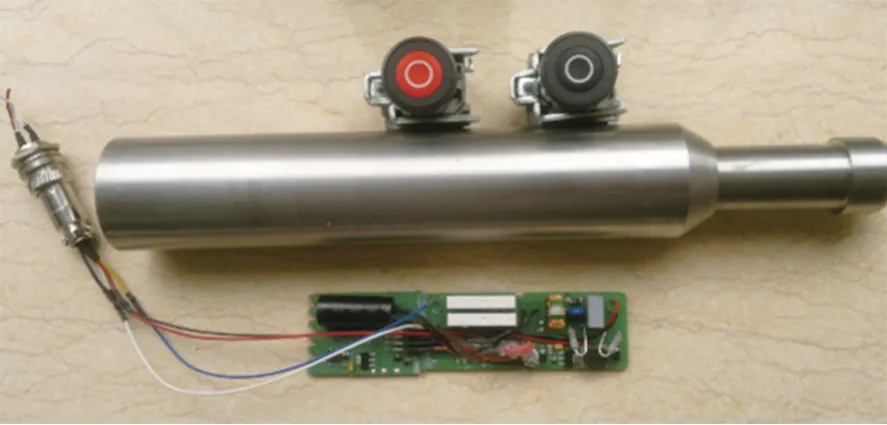

3)鋰電池組供電方式的優化。使用無線發射原理研制了井下高效供電智能開關,如圖3 所示。該設計實現了對EM-MWD 供電系統的即時開關控制,使儀器在井下使用及出井時可以及時斷電,將電池的使用效率由50%提高到90%以上,大幅度提高了儀器的井下使用時間,并可以推廣到其他隨鉆儀器中應用。

圖3 井下高效供電智能開關

4)發射功率的優化。研制了單發單收的近端地層電阻測量電路,通過高精度運放芯片將輸出的電流和電壓進行精確采集,在一定時間內取平均值后進行地層電阻的計算,地層電阻曲線的趨勢與測井電阻率相對比,可以更好的分析地層電阻率對信號發射的影響,并通過對發射功率的調整,進一步提高發射效率[12-13]。

3 現場應用情況

3.1 單井應用實例

改進后的EM-MWD 在北-斜X 井進行了隨鉆測量技術服務。北-斜X 井井深2 200 m,井斜65.43°,水平位移1 200 m,該井設計方位67°,EM-MWD 二開下入, 二開的鉆具組合為φ215.90 mm 鉆頭×0.29 m+φ172.00 mm 螺桿×7.91 m(1.5°) +φ165.00 mm 轉換接頭×0.50 m+φ172.00 mm EM-MWD×8.92 m+φ127.00 mm 加重鉆桿×9.37 m+φ127.00 mm 鉆桿×363.77 m。

由于該井方位橫穿大廣高速,EM-MWD 無法跨越大廣高速進行布線,故使用了Y 型增強型地面接線方式和雙電池的大功率發射。全井段隨鉆測量無故障,上傳速率達到了10 Bit/s,地面解碼率高達97.3%。比同區塊使用MWD 施工的定向井節約純鉆時長27 h。現場試驗證明,改進后的EM-MWD 能夠實時、快速的為定向工程師提供精確有效的井下工程參數,實現了大斜度定向井提速、降本的目標,在施工中得到了現場工作人員的一致好評。

3.2 整體應用情況

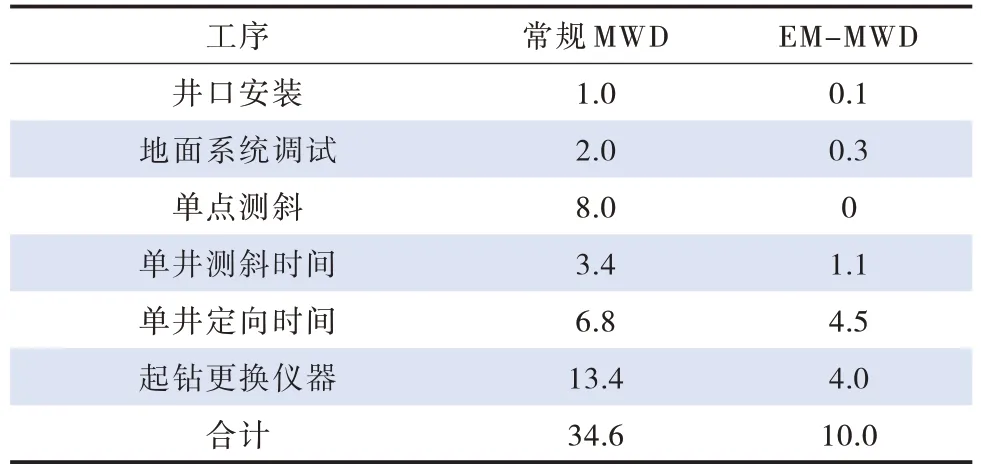

2020 年EM-MWD 在大慶油田的頭臺地區和杏區共進行了12 口大斜度定向井隨鉆服務。EM-MWD 與常規MWD 的平均單井施工時間對比情況見表1。由表1 數據可知,由于EM-MWD 現場安裝使用方便、測試時間短,工作效率高,平均單井的現場施工時間可縮短24.6 h。以30D 鉆機日費8.75 萬元計算,單井鉆機日費即可節約8.97 萬元,12 口井僅鉆機日費就可以節約107 萬元以上。

表1 平均單井現場使用時間對比 單位:h

4 結論及建議

1)大慶大斜度井使用的常規MWD 為下坐鍵結構,在使用過程中易發生砂卡、儀器脫鍵等故障問題,在影響建井周期的同時還增加了單井成本。

2)通過對現有EM-MWD 進行供電效率、儀器結構、供電方式和發射功率優化,使其滿足了大斜度定向井的施工要求。

3) 在12 口井的應用中,改進后的EM-MWD取得了良好的提速效果,平均單井的現場施工時間縮短了24.6 h,有效降低了鉆井成本,為保障大慶油田高效開發提供了有效的技術支撐。