毛細管測壓技術在潛油直驅螺桿泵井中的試驗

彭永剛(大慶油田有限責任公司采油工程研究院)

在采油工藝中,動液面是指采油井正常生產過程中測得的油套管環形空間液面深度,是一個十分重要參數,是衡量采油井供采平衡的一把尺子,同時也是分析采油井供液能力的重要依據[1-4]。當油井產液能力大于舉升設備排出能力時,液面會逐漸上升,井底流壓升高,生產壓差變小,油井產量降低;當油井產液能力小于舉升設備的排出能力時,液面會逐漸下降,以至于空抽,使得設備的磨損增大,造成能源浪費[5-6]。因此,采油井在合理動液面下生產,是使舉升設備在高系統效率、低能耗下運行的關鍵因素,是保證采油井穩產、延長免修期、達到最佳經濟效益的前提[7-9]。

目前,我國油田在采油井測試中,常用聲波回波測量法獲取動液面深度,這種方法缺點在于經常會受井口情況制約產生誤差,需要人工定期到井口現場測量數據并分析動液面深度,操作工作量大,數據不連續,調整舉升設備參數不及時、不能實時在線監測等,導致舉升設備不能在合理動液面深度下生產[10-12]。針對常用的聲波測試采油井動液面獲取方法存在的問題,研制了毛細管測壓技術,并在潛油直驅螺桿泵井上進行了試驗,取得了良好的效果。

1 毛細管測壓技術

1.1 技術組成

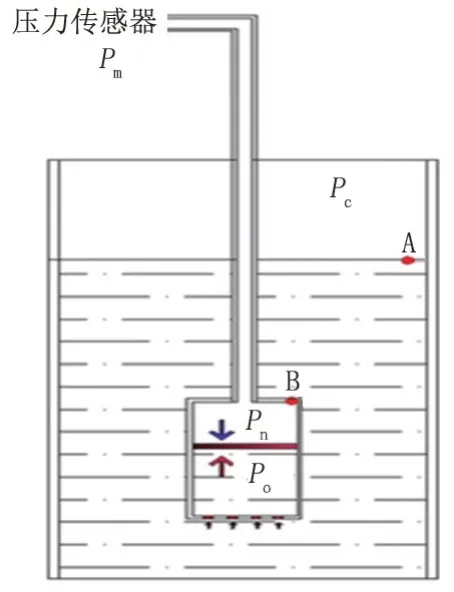

毛細管測壓技術主要由井下傳壓筒、毛細管、壓力變送器、數據采集控制系統、井口連接設備等組成,其應用在潛油直驅螺桿泵井中的管柱結構見圖1。

圖1 毛細管測壓技術應用在潛油螺桿泵井中的管柱結構

1)井下傳壓筒是該項技術的核心部件,是在一段油管外面制做一個長的圓筒,材質為316 L 不銹鋼,可以容納一定體積的氮氣。長的圓筒上面設計了毛細管的引壓孔,下面設計了多余的氣體泄壓孔。當采油井動液面上升時,氣體會在增大的井下壓力下被壓縮,傳壓筒內部分氣體進入毛細管;當采油井動液面下降時,氣體會在減小的井下壓力下由毛細管進入傳壓筒,進入傳壓筒氣體的體積大于傳壓筒的容積時,會通過泄壓孔將多余的氣體排出。

2)毛細管的內部裝有氮氣,其作用是來連接井下傳壓筒及地面壓力傳感器,并將傳壓筒內的壓力傳遞到地面。

3)壓力變送器的作用是將毛細管傳遞上來的壓力參數轉變成標準的電信號進行控制。

4)數據采集器的作用是利用井下壓力傳感器所采集的壓力,并結合下井深度,從而計算出井下動液面深度,可以進行數值顯示,繪制動液面變化曲線,變頻器的PID 調節,以及自動起動、停機控制,數據遠傳控制功能。

5)井口連接部分是將來自井下的毛細管、增壓泵、傳感器連接起來,并在和增壓泵、傳感器的連接處都配有閥門,閥門的作用既能控制井下充氮氣,又能在充氮氣時保護傳感器。

1.2 工作原理

毛細管測壓技術原理見圖2,根據傳壓筒油氣界面氮氣壓力與傳壓筒油氣界面原油壓力相等,則有下列公式成立:

圖2 毛細管測壓原理

式中:Pn為傳壓筒油氣界面氮氣壓力,MPa;Po為傳壓筒油氣界面原油壓力,MPa;PAB為A、B 兩點壓差,MPa;Pc為套管壓力,MPa;Pm為壓力傳感器監測到的壓力,MPa;P′n為毛細管中氮氣的重力在傳壓筒中產生的壓力,MPa。

毛細管測壓技術是采用充滿氮氣的毛細管,將地下的液體壓力,通過氣體傳導至地面,在地面通過壓力傳感器轉換成數字量來獲取井下動液面深度。

1.3 技術特點

毛細管測壓技術可方便測試井下動液面深度,下井后不需要人工操作,完全自動全閉環控制;使用不受井型、井溫、井況的限制;電子元件均位于地面,方便維護;毛細管清洗后可重復使用,相比其它測試工藝,成本較低;應用在無桿舉升采油井時,毛細管與潛油電纜外用鎧皮包裹在一起,避免了施工過程中的刮碰。

1.4 現場安裝

首先在地面將毛細管與傳壓筒連接,進行充氮氣,用肥皂水檢查連接部位是否存在漏點,同時檢查傳壓筒是否存在堵塞。毛細管下井過程中需放置外力拉升,避免損壞毛細管。

隨時觀察井口壓力值,若壓力值是0,需充氮氣2~3 min,如不是0,說明傳壓筒進入液面以下,并按照每下入8~10 根油管補充一次氮氣即可。下毛細管到井口時將毛細管和測壓控制箱連接。

2 實驗效果

為了研究毛細管測壓技術在測量井下動液面時的準確度,對其進行了室內實驗。實驗井井深1 200 m,實驗介質為水,舉升設備選取潛油直驅螺桿泵,下泵深度900 m。實驗過程中,調整螺桿泵轉速待機組平穩運行后,利用聲波測試儀分別測取螺桿泵在50 r/min、100 r/min、150 r/min、200 r/min、250 r/min、300 r/min、350 r/min 轉速下動液面深度,同時記錄對應轉速下毛細管測壓技術控制面板顯示的壓力值并進行換算,不同轉速下兩種測試方法符合率變化曲線見圖3。可見兩種方法獲得的動液面數值誤差符合率在4%以內,當井下螺桿泵轉速在100 r/min 時,兩種測試方法符合率最低為96.2%,當井下螺桿泵轉速在150 r/min 時,兩種測試方法符合率最高為99.7%。可見,毛細管測壓技術工作時獲取的動液面深度可以替代聲波測試儀。

圖3 不同轉速下兩種測試方法符合率變化曲線

3 現場應用

3.1 試驗背景

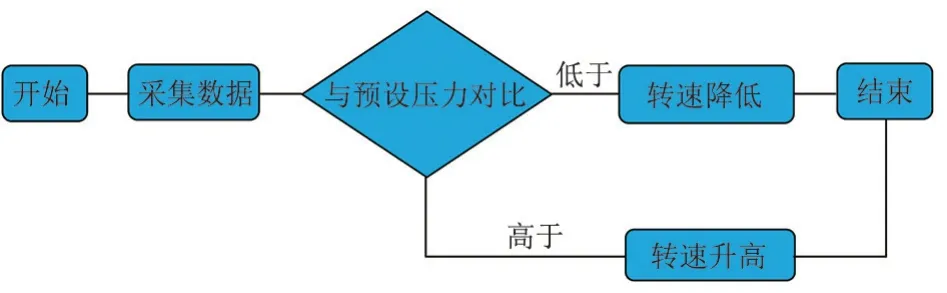

在大慶油田某區塊,優選出兩口潛油直驅螺桿泵井進行改造,配備毛細管測壓技術進行現場試驗。通過調整潛油直驅螺桿泵控制程序,將毛細管測壓技術采集到的數據反饋到潛油直驅螺桿泵控制系統程序中,使預設壓力與井下螺桿泵轉速構成閉環智能控制,控制邏輯見圖4。當采油井液面折算后高于預設壓力,井下螺桿泵轉速升高;當采油井液面折算后低于預設壓力,井下螺桿泵轉速降低,并且能夠用手機或電腦隨時隨地查看運行參數,保證了潛油直驅螺桿泵在合理動液面下的高效舉升。

圖4 閉環智能控制邏輯

3.2 實施過程

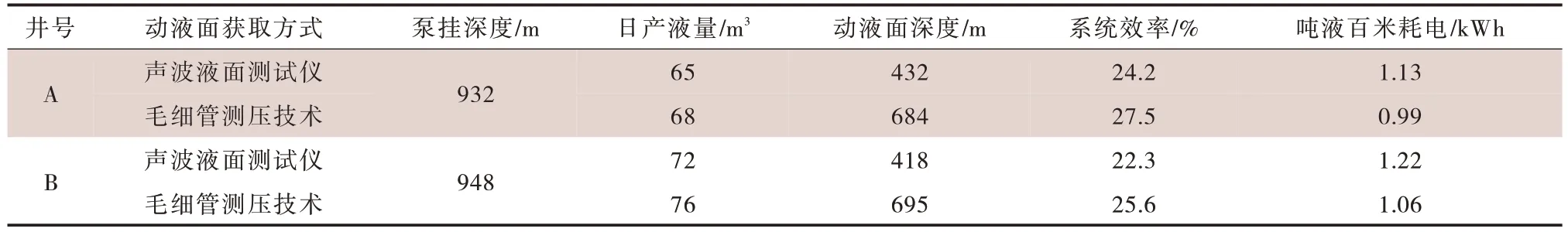

為了驗證毛細管測壓技術能夠實時準確的監測潛油直驅螺桿泵舉升井下動液面變化,與聲波液面測試儀進行比對,測試值對比見表1。

表1 測試值對比

可見A、B 兩口井的毛細管測壓技術監測動液面結果與聲波液面測試儀測試結果相差并不大,平均誤差率控制在了5%以內,與室內實驗相比較誤差偏大一些,可能是受采油井套管氣的影響。可見,應用毛細管測壓技術能夠實現實時準確監測潛油直驅螺桿泵井動液面變化。

潛油直驅螺桿泵井在應用毛細管測壓技術監測動液面前,均是采用現場工人利用聲波液面測試儀定期測量動液面,不僅增加了測試費用,還增大了工人勞動強度,而且每次測完都需要用電腦分析動液面深度,導致得到動液面數值都會晚于測試兩天,不能及時調整舉升設備處在合理動液面下工作。

當采用聲波液面測試儀獲取兩口試驗井動液面時,按照每15 天錄取一次動液面參數,單井年需要測試次數為4 次;人工測試費用約0.05 萬元/次,則兩口井年測試費用為2.4 萬元。按照舉升設備下泵深度1 000 m 計算,單井配備毛細管測壓技術需要0.8 萬元,則兩口井安裝毛細管測壓技術費用為1.6 萬元。通過計算結果對比可以看出,毛細管測壓技術監測動液面投入費用更低。

3.3 數據對比

為進一步分析應用毛細管測壓技術前后對潛油直驅螺桿泵舉升節能效果影響,對兩口試驗井系統效率及噸液百米耗電進行了對比,應用前后試驗井數據對比見表2。

表2 應用前后試驗井數據對比

采用聲波液面測試獲取動液面時,兩口試驗井平均日產液量68.5 m3,平均動液面為475 m,平均系統效率 23.25% , 平均噸液百米耗電1.175 kWh ;采用毛細管測壓技術獲取動液面時,兩口試驗井平均日產液量72 m3,平均動液面為689.5 m,平均系統效率26.55%,平均噸液百米耗電1.025 kWh。利用毛細管測壓技術,兩口試驗井平均日產液量提高3.5 m3,平均系統效率提高3.3%,平均噸液百米耗電降低0.15 kWh,日節電25.2 kWh。分析原因一是采用聲波測試獲取動液面時測試周期長,導致舉升設備正常運行時要保證較高的沉沒度,深抽容易出現空抽現象,影響舉升設備壽命;二是利用毛細管測壓技術能夠與潛油直驅螺桿泵系統形成閉環控制,能夠及時調整舉升設備在合理沉沒度下進行舉升,實現供排平衡。可見,與聲波測試獲取動液面相比,潛油直驅螺桿泵舉升設備配套毛細管測壓技術獲取動液面方法,系統效率高,節能效果好。

4 結論

1)室內實驗得出,毛細管測壓技術與聲波回波測試獲取動液面深度基本相吻合,符合率達到96.2%以上。

2)毛細管測壓技術通過在潛油直驅螺桿泵井上的試驗,不僅能夠與潛油直驅螺桿泵控制系統構建閉環控制,實現舉升設備參數及時調整、動液面實時監測,與聲波測試獲取動液面相比,還降低了測試成本、提升了舉升設備系統效率,節約了電能。

3)下一步在擴大毛細管測壓技術在潛油直驅螺桿泵井上應用的同時,開展在其它舉升設備井上的應用,如抽油機井、電動潛油隔膜泵井、潛油柱塞泵井等。