自動點火系統在鹽酸合成爐中的應用

趙 鳳 戴繼湘

湖南百利工程科技股份有限公司 湖南 岳陽 414000

引言

鹽酸生產過程涉及氯氣、氫氣等劇毒和易燃易爆物料,屬于政府安監部門重點監管的“兩重點一重大”生產裝置,其中氫氣、氯氣為政府安監部門重點監管的危險化學品。根據《職業性接觸毒物危害程度分級》,鹽酸屬于中度危害,氯的毒害程度為II級高度危害。生產用的原料氫氣為甲類可燃氣體,易燃易爆,氯氣為高毒氣體,易中毒,一旦發生氫氣爆炸或氯氣泄漏事故時,將對操作人員的人身安全造成極大的威脅。

鹽酸合成爐是用于氫氣和氯氣在高溫下燃燒、反應合成制取氯化氫的反應設備。合成爐是立式圓筒形石墨設備,它由爐體、冷卻裝置、燃燒反應裝置、安全防爆裝置以及物料進出口、視鏡孔、點火孔等部分組成。

鹽酸合成爐點火期間非常危險,氫氣在封閉的爐腔內極易產生爆炸事故。傳統的手動點火雖然操作較簡單,但受生產準備和操作人員熟練度影響,極易產生危險,且自控水平低,抗干擾能力差,氯氣和氫氣壓力及純度波動時,易發生跑氯乃至閃爆事故。而自動點火系統安全性能高,對生產過程進行安全聯鎖保護,自動化水平提高,點爐時減少人為操作,不需要直接與氫氣接觸,大大增加了安全系數[1]-[2]。目前,隨著自動控制技術的不斷發展和進步,鹽酸合成爐自動點火裝置技術日益成熟,被廣泛應用于氯堿行業中。

1 自動點火系統的應用及優點

自動點火系統是采用爐內氫氣點火方式的全新技術,在行業中獲得應用與贊譽。與傳統人工點火相比較,安全性能高,點爐時減少人為操作,不需要直接與

氫氣接觸,大大增加了安全系數。自動點火系統滿足國家提出的設計安全規范與現場使用環境要求,能在各個噸位設備上和不同的工藝參數下長周期運行。自動點火裝置在安全性能方面完全滿足以下基本要求:耐腐蝕,適合HCl合成爐特殊生產要求;防爆等級高于國家標準對氫氣防爆等級的要求;引火裝置通過國家及國際相關機構的安全檢測。

自動點火裝置是一個相對獨立的單元,由一套完整的現場儀表和安裝在操作

室的點火控制柜組成,該裝置包括自動引火部分和自動點火部分。

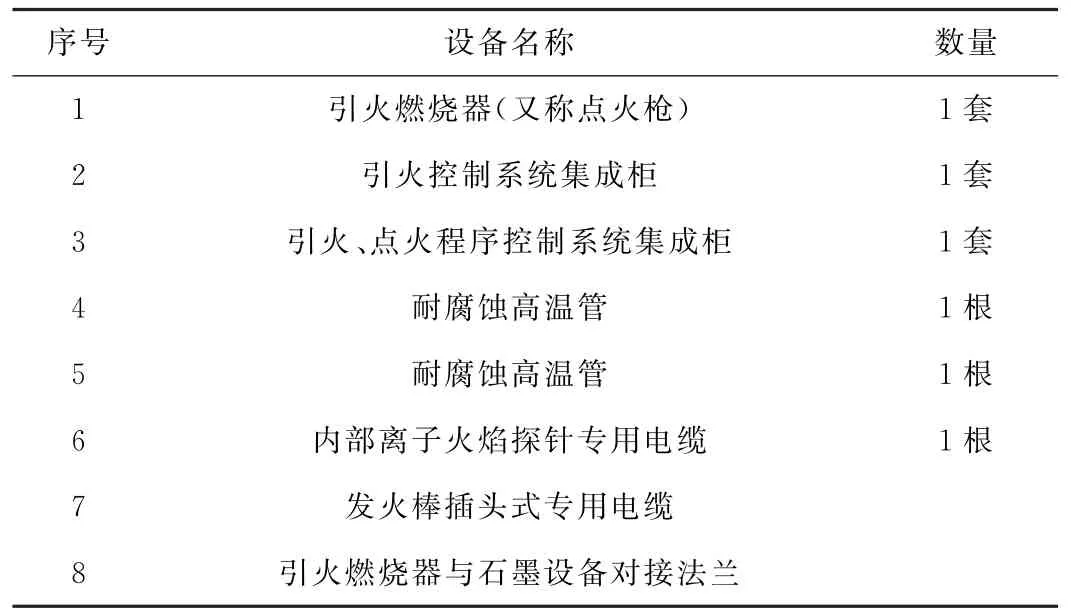

1.1 自動引火系統 自動引火部分的引火器全部用耐腐蝕金屬材料鑄造、加工,可長期埋入合成爐爐膛內,具有耐腐蝕、耐高溫、長壽命的特點。同時,根據實際工況的特殊性,還具備不積碳和氯化物不吸附的特點,并附帶引火檢測是否成功的功能。引火燃燒器中的點火棒體采用高科技材料的封固技術,不倒流,保證在長期使用中不泄漏。點火棒可以在水中發火,發火成功率100%,防止因為冷凝酸吸附而造成再次點火失敗。引火由氫氣和空氣完成,氫氣與空氣自動配比,體現更高的安全性,目前這項技術屬于國際領先。所有引火用的閥門、控制部件都集成在引火控制系統的柜子內,不需要在現場配管,只需要引管接入氫氣、空氣和氮氣即可。現場安裝簡潔、方便、美觀。引火控制集成系統還帶有失電、失氮的保護聯鎖系統,在異常情況下可以自行對柜子的大量貴重控制儀表進行保護,防止氯化氫返流進系統。自動引火部分設備見表1。

表1 自動引火部分設備一覽表

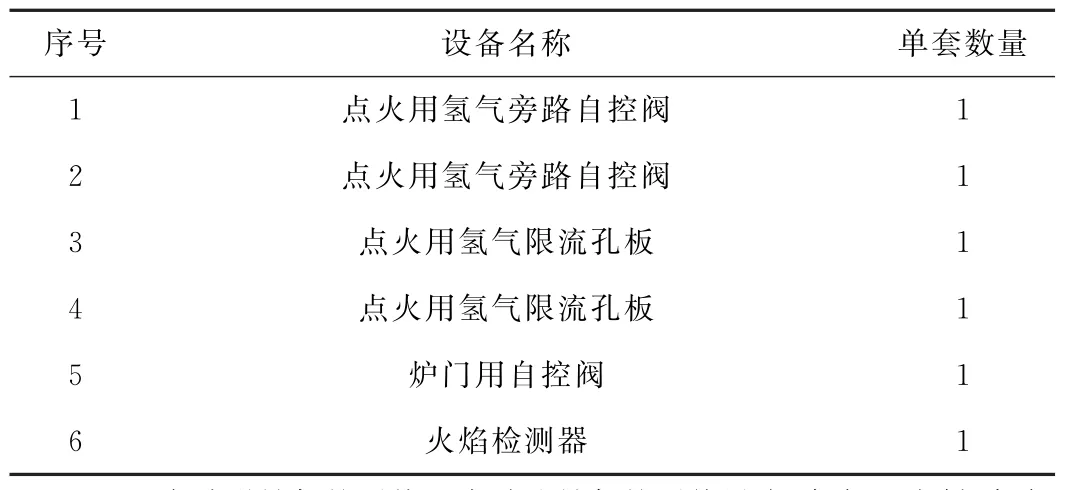

1.2 自動點火系統 自動點火系統裝置自帶PLC程序控制系統,由專屬的控制程序軟件來完成自動引火與自動點火工作的整個過程,引火與點燃爐膛內燈光的小火一次性完成,無需人工值守和干涉。DCS上也可以進行操作點火按鈕,并可監控整個點火過程。自動點火裝置還帶有檢測爐壁溫度的功能,可以引入DCS畫面監控。自動點火部分設備見表2。

表2 自動點火部分設備一覽表

1.3 自動清洗裝置 為自動點火系統配套的自清洗式紫外火焰檢測器除了具備靈敏度可調節,一體化式特點外,還具備自動除污除垢功能,可以克服爐膛由于水汽、過氯、嚴重過氫等工況下造成玻璃視鏡結垢與污染而無法獲得檢測信號的問題,確保惡劣環境工況下的安全、可靠在線檢測,使得整個自動點火系統更加可靠和安全。

1.4 自動聯鎖保護系統 自動連鎖保護系統設有:氫氣壓力低、氯氣壓力低、冷卻水流量低、汽包壓力、汽包液位、氫氣流量與氯氣流量比值、火焰在線監測、防爆膜在線監測、VCM合成系統緊急停車等9個連鎖保護,當任何一個聯鎖條件滿足時,系統立即自動執行停車保護程序,并進行自動充氮保護,同時還設置了DCS及現場緊急停車按扭,以備特殊情況下使用,確保裝置的安全。

2 鹽酸合成爐自動點火注意事項

鹽酸合成爐點火之前必須充分充氮氣抽負壓,對系統內的剩余氣體含氫量進行分析,達到開爐規定,含氫量要求一般≤0.5%。氫氣的純度必須嚴格控制在≥98%,合成爐嚴禁超溫超壓操作,因某種原因造成系統壓力急劇下降時,必須立刻緊急停車處理。

3 結語

采用自動點火系統的鹽酸爐,只要自動點火程序和連鎖控制方案設計合理、自控設備穩定可靠,操作人員只要按下啟動點火按鈕鍵,系統就能自動檢測和完成整個點火過程,具有自動化程度高、可無人值守、一鍵啟動、簡單便捷等優點,

從根本上克服手動點火的弱點,實現鹽酸爐的簡便操作和安全運行。