基于有限元仿真的不同材質薄壁冰箱門體熱變形研究

楊詩華 程春明 王 瑤 鮑 敏

(長虹美菱股份有限公司 合肥 230601)

引言

作為冰箱的“門面”,門體一直是冰箱重要的組成部分。門體外觀,色彩,造型的好壞,已經成為用戶購買的主要因素。因此,生產制造企業非常重視門體的設計和生產。門體構件多,相關配合尺寸鏈也多,再加上使用發泡工藝制作,制造過程中質量控制難度也大。

現有高檔冰箱,由于玻璃質感強,厚實,一般都采用玻璃作為門體面板。但是,玻璃價格高,也是高污染、高耗能材料。隨著彩板表面鍍膜技術不斷提高,彩板外表面也可以做到玻璃類似的效果,使用彩板替代玻璃作為門體面板,成為一種可能。

如今為了減少生產和使用過程中產生的熱變形,冰箱門體強度,厚度一般都比較大,使用的材料也比較多。但隨著全球氣候不斷惡化,碳中和成為各國共識,減少碳排放,加快碳中和等相關政策措施的實施,節約資源、能源,成為源頭減排的重要措施。如何實現對門體減薄,減少節約材料,輕量化設計,成為企業需要解決的問題。

綜上因素,本課題主要通過有限元方法,對門體面板不同材質、不同厚度進行仿真分析,研究門體在發泡過程中、發泡過程后的變形情況,然后通過制作樣件進行相關試驗,分析對比驗證,探討門體面板材質替代、門體減薄的可行性,從而實現降低成本,節能減排,助力實現資源節約型社會。

1 門體相關參數

本文所述的門體變形,一般指門體生產制造過程中、使用過程中內外溫差不同而產生的形變,一般表現為門體三個維度尺寸偏差。如果形變過大,首先會影響門體外觀質量,而且會影響與箱體配合的緊密程度,嚴重地,會影響制冷效果,出現局部凝露、能耗增加等現象,從而影響整機性能。本文研究的門體,所述玻璃面板門體(以下簡稱玻璃門),主要包括門體四周裝飾件和玻璃構成腔室,在其內部填充發泡材料;所述彩板面板門體(以下簡稱彩板門),主要由彩板(以下簡稱門殼)和上下裝飾件構成腔室,在其內部填充發泡材料。

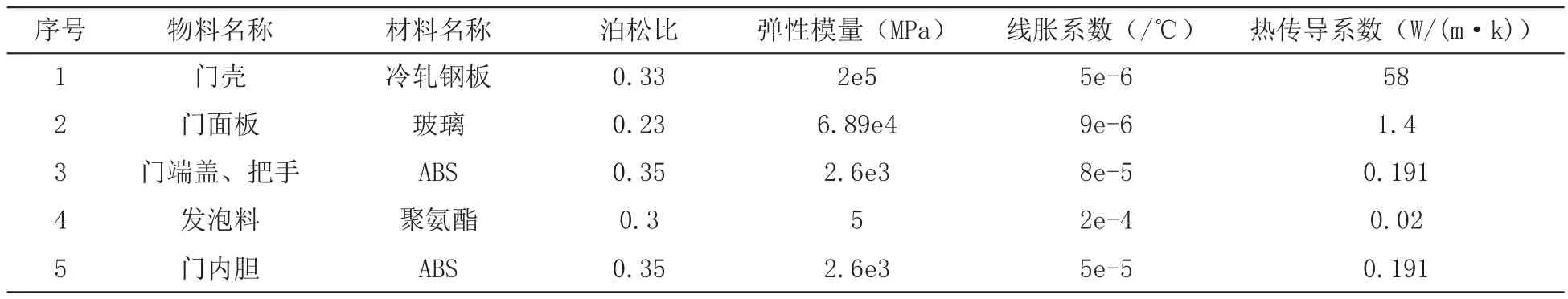

所述材料相關參數如表1[1]所示。

表1 不同材料相關參數

本文所述門體厚度,指的是與箱體深度方向一致的尺寸。研究的所述厚門,采用現有冰箱門體主流厚度,尺寸為80 mm;研究的所述薄門,尺寸為40 mm。

2 仿真分析及驗證

本文主要以M公司某個產品門體為原型,按照不同面板材質、不同厚度分別建立仿真模型,并對相關部件進行簡化,降低網格數量,減少運算時間,同時對核心部件提高網格質量,滿足精度要求。根據模型,分別對門體進行溫度場、熱-應力等模擬仿真,對比分析相關數據,最后通過制作樣件,進行相關試驗,進一步驗證。

2.1 不同門體溫度場仿真分析

門體在發泡過程中,發泡液中組合聚醚、異氰酸酯按一定比例混合后產生化學反應,短時間內產生大量熱量,門體整體急劇受熱,但門體構成的材料種類不同,導熱系數和比熱各不相同(見表2),從而導致散熱效果差異,產生各種變形。

表2 不同材料相關參數

將門體中心溫度設置為60 ℃,為起始溫度;外部環境溫度,按照設置為0 ℃,為最終溫度,按照兩種不同的門體面板(玻璃、彩板)材料進行仿真,具體如下:

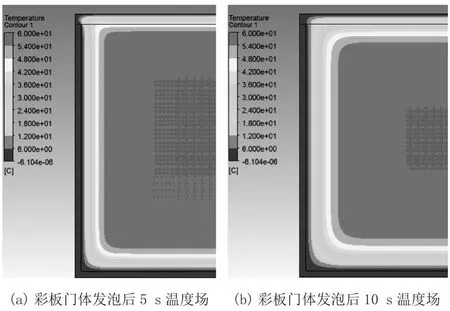

在發泡之后5 s,彩板門體的溫度場[2]梯度分布比玻璃門體均勻,散熱效果較好,10 s鐘之后,繼續延續原有趨勢進行,梯度波動較小(圖1)。

圖1 彩板門體溫度場仿真云圖

而玻璃門體在5 s時,波動較小,但10 s之后,波動明顯比彩板大(圖2)。

圖2 玻璃門體溫度場仿真云圖

發泡后,門體外側(門體面板側)泡層較內側固化快,加之內側門膽的強度明顯弱于外側玻璃或者鋼板,故冷卻過程中內側收縮較大,導致門體變形普遍“鼓肚子”(外弓);由于彩板的導熱系數是玻璃的41倍,是ABS的300多倍,而且比熱也較低,故在低環溫冷卻時彩板門外側散熱更快,會一定程度上抵消門體外弓的變形趨勢。

2.2 不同門體熱-應力仿真分析

門體在注入發泡料后,會產生化學反應,會釋放大量熱量,門體整體溫度急劇升高,而且發泡料在拉絲固化過程中,與門體面板、端蓋、門內襯等緊密粘合在一起,隨著溫度逐漸下降,固化后的發泡料會逐漸收縮,從而帶動與之粘合的相關部件一起收縮、扭曲、變形。為了提高生產效率,門體發泡后在夾具內固化一段時間,會取出來進行下道生產工序,當外界環境溫度較低時,內外溫差會導致收縮、變形進一步加劇。而且隨著快速發泡工藝[3]的普及應用,固化時間更短,產品發生變形收縮的風險更大。

本仿真模型設置如下:門體注射發泡料后,經過一段時間固化,溫度逐漸降低,取出發泡夾具時溫度,設置成50 ℃,為起始溫度;外部環境溫度,按照最惡劣的冬季溫度,設置成5 ℃,為最終溫度。

本仿真主要模擬門體在此溫度區間,散熱過程中應力變化情況[4],并分別對不同厚度、不同材質面板門體進行仿真。具體如下:

2.2.1 玻璃材質門體熱-應力分析

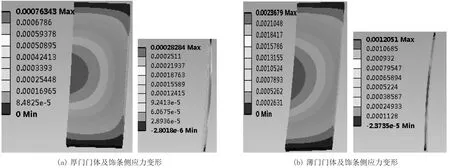

在門體面板材質同為玻璃的條件下,按照厚門80、薄門40兩種厚度分別進行仿真。將門體上、下端蓋進行固定約束,設置邊界溫度,進行仿真分析,得出門體及把手側(左側)應力變形(單位: m)分布云圖,具體結果如圖3所示。

圖3 不同厚度玻璃門體應力變形云圖

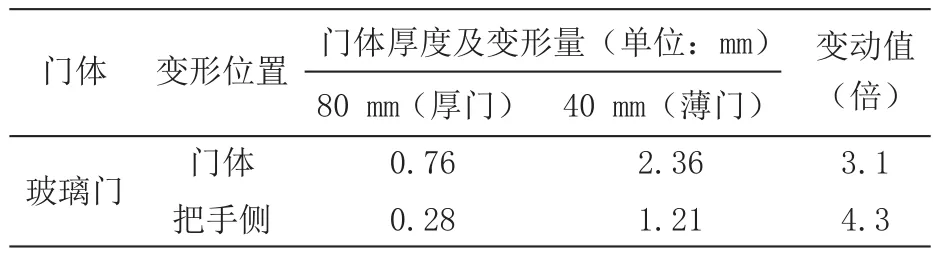

從仿真數據(表3)來看,門體厚度減薄近一半后,門體整體強度急劇降低,薄門(40)變形量是厚門(80)3.1倍,而門體把手側變形幅度更大,達到4.3倍。

表3 玻璃門體應力變形仿真數據對比分析

2.2.2 彩板材質門體熱-應力分析

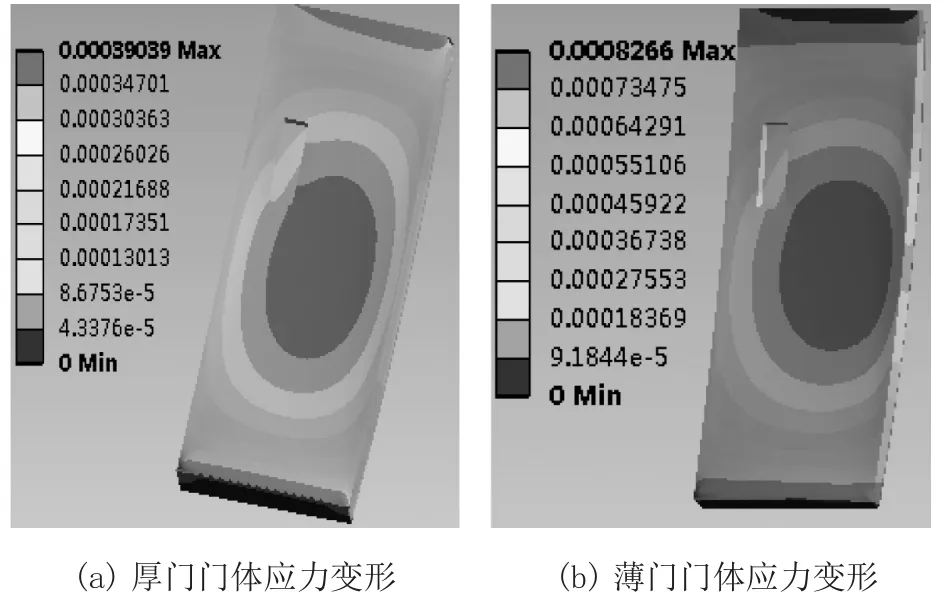

在門體面板材質同為彩板的條件下,也是按照厚度80、薄門40兩種厚度分別進行仿真。將門體上、下端蓋進行固定約束,設置邊界溫度,進行仿真分析,得出門體應力變形(單位:m)分布云圖,具體結果如圖4所示。

圖4 不同厚度彩板門體應力變形云圖

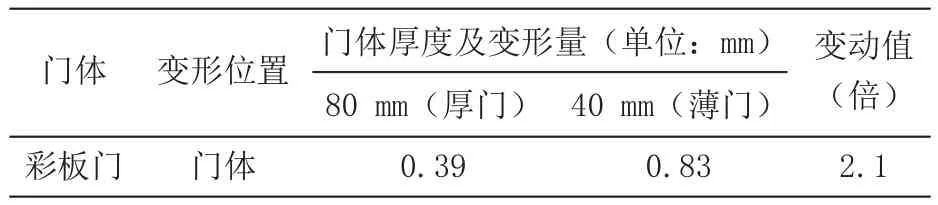

從仿真數據(表4)來看,門體厚度減薄近一半后,門體整體強度有所降低,薄門(40)變形量是厚門(80)2.1倍。

表4 彩板門體應力變形仿真數據對比分析

經過表3、表4進一步分析,彩板門體厚度減薄后,雖然門體變形量也大幅增加,但是和玻璃門體減薄后的變形對比來看,變動幅度只有玻璃門體的32 %,明顯較低。

3 門體試驗驗證

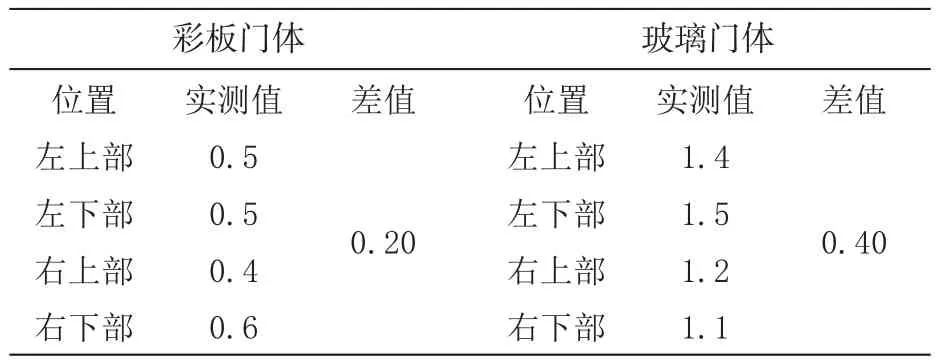

為了驗證兩種不同材質門體溫度場仿真分析結果,門體發泡出來后,即刻在大平臺上進行測量,用塞尺測量門體四個拐角與門體大面偏移量,通過偏移量的大小來確定門體翹曲變形情況,相關測量數據如表5。

表5 不同材質面板門體變形實測值(單位:mm)

通過表5測量的數據結果,可以得出彩板門體變形量明顯比同樣厚度玻璃門變形要小,符合仿真分析結果。

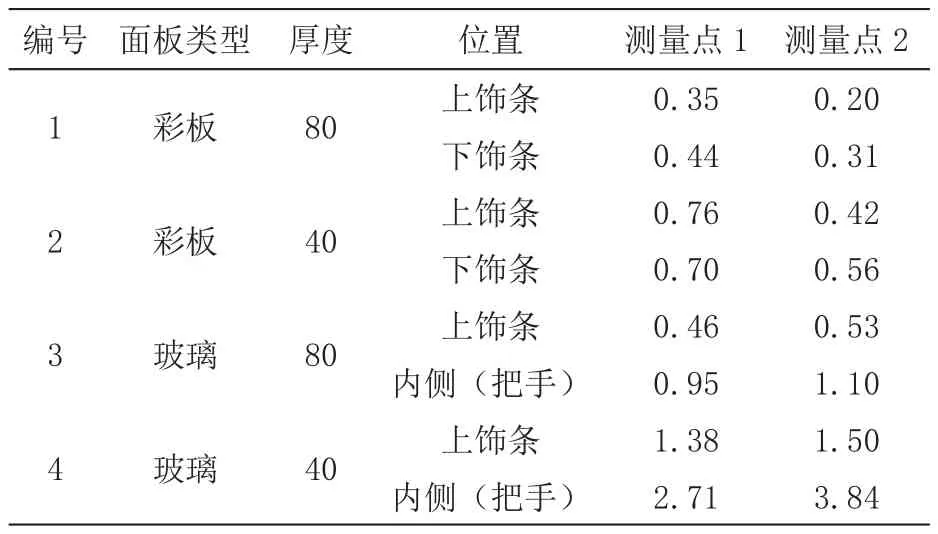

為了驗證門體熱-應力仿真結果,分別將兩種材質(玻璃和彩板)門體發泡后,放入內部儲藏溫度為5 ℃的冷藏箱內存放24 h,然后將門體拿出,依次測量多組門體兩側弓形形變和上下飾條收縮變形,取相關均值后,相關數據如表6。

表6 不同材質面板門體低溫儲存變形數據

通過表6測量數據,可以得出,同樣門體厚度情況下,彩板門比玻璃門變形小,同樣減薄比例下,彩板門體變形量明顯比玻璃門變形要小,符合仿真分析結果。

4 總結

本文以冰箱門體作為研究載體,通過建立有限元仿真模型,對不同材質門體進行溫度場仿真,得出彩板門體溫度場分布均勻,梯度散熱效果比玻璃門體要好;通過對不同材質和厚度的門體進行熱-應力分析仿真,得出同樣減薄厚度后,彩板門體應力變形量明顯比玻璃門小。并通過制作門體進行相關試驗驗證,實測變形量與仿真結果進行擬合,驗證了仿真結果準確性、可行性。

因彩板門體整體性較好,對結構強度有利,而且彩板面板導熱系數、比熱等均比玻璃面板要好,有利于散熱,所以彩板門體在熱變形方面比玻璃門體優勢明顯。