淺談動車組大數據技術應用現狀及展望

王圣文 吳天琪 丁 曉 吳艷鵬

(中車長春客車軌道股份有限公司 吉林 長春 130062)

0 概述

如何提高軌道車輛運行安全性、可用性及降低運維成本,已成為軌道交通行業可持續發展的戰略問題,在“如何降低百萬公里故障率”的問題上,將動車組帶入至大數據環境,即數據驅動型決策的前景獲得了極大的認可。

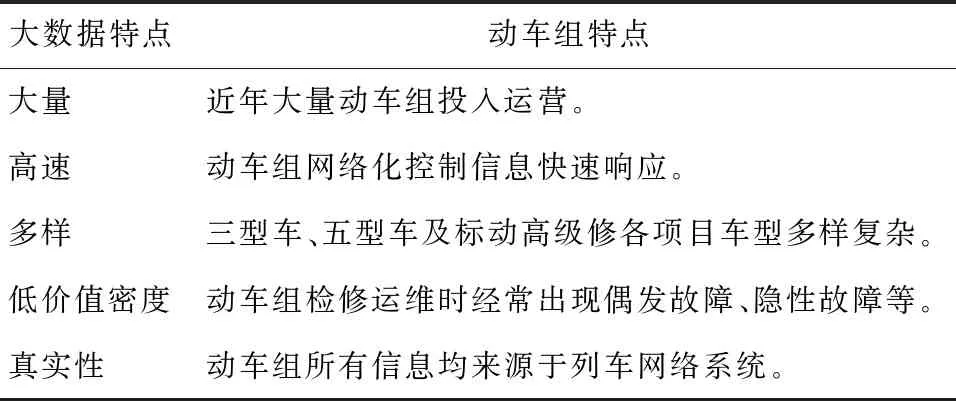

大數據是指無法在一定時間內用常規軟件工具對其內容進行抓取、管理和處理的數據集合,其特點與動車組具有高度相似性(見表1)。

表1 大數據與動車組的高度相似性

為實現動車組的高效運營,中車長春軌道客車股份有限公司引用了預測與健康管理技術,生成了PHM平臺。故障預測與健康管理平臺(PHM),是指通過安裝在動車組上的傳感器,實時傳遞本車網絡控制系統收集到的信息,以及通過遠程數據傳輸系統獲取動車組運行時的狀態信息,采用邏輯推理算法,根據動車組數據歷史狀態以及對應環境因素,對動車組進行狀態分析和監測、故障診斷及預測,評估動車組組件未來的健康狀態,提出維修維護建議,為管理決策提供支持。沈陽局牽頭組織搭建全壽命平臺,用以解決車輛產品的運營安全保障、維修成本降低、修程修制優化、產品全壽命周期管理支撐和新產品研發等問題[1]。

1 大數據技術功能及應用現狀

1.1 功能

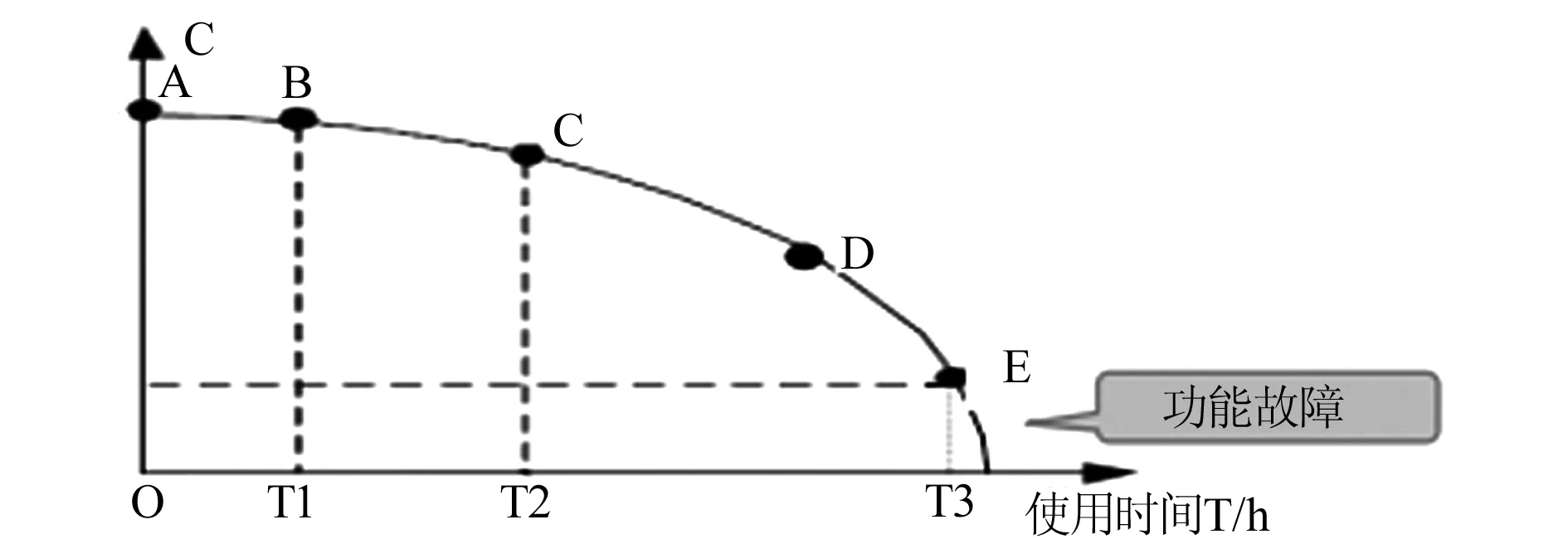

1.1.1PHM功能

故障預測與健康管理平臺系統功能主要分為故障預測和健康管理兩點,故障預測是指以當前關鍵零部件的瞬時狀態為起點,通過已知故障預測條件的參數、特性、環境以及運行時的故障記錄等,對關鍵零部件在未來某一段時間內可能會發生的故障進行預測、判斷和分析,根據故障發生位置、故障屬性、呈現的數據化故障嚴重程度來確定故障性質和原因,預測故障發展的趨勢和結果,力爭快速高效擬出方案消除故障。健康管理是根據已有數據庫的關鍵零部件狀態,根據其工況、負荷及運行時的故障記錄等模擬退化趨勢,形成健康曲線,如圖1所示,圖中的健康狀況用若干等級表示:AB段表示健康狀態優良;BC段表示健康狀態良好;CD段表示輕微故障;DE段表示一般故障;E點之后表示嚴重故障。對關鍵零部件當前的健康情況進行評估管理,為故障預測以及運維決策提供前提保障。

圖1 健康曲線

1.1.2全壽命平臺功能

全壽命平臺功能主要是將手持的作業指導書、維修手冊等文件結構化,拆分成信息化的數據,如作業指導書拆解成工具、供電條件、注意事項、工種、分步作業內容等獨立的樹狀模塊,用以形成不同字典庫的搭建,維護,導入和更新;對業務填報數據進行單元結構化,通過維護業務節點數據的導入導出關系,最終實現業務節點數據一次錄入反復使用,提取、關聯以及快捷檢索。將上述已完成數據自動進行二次梳理,對平臺內樹狀結構和單元化字典庫進行數據轉化,完善編碼體系設計和數據結構設計。

1.2 現狀

1.2.1PHM平臺功能現狀

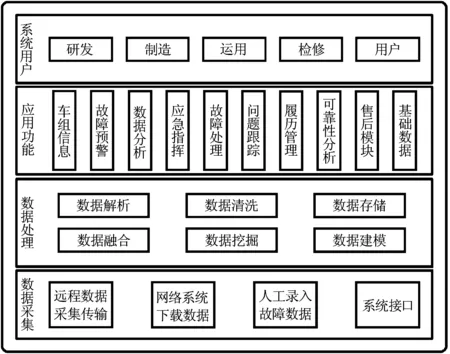

現有投入使用的動車組,均安裝了傳感器對關鍵部件進行實時監控,廠內及各路局檢修庫也正在推行《CRH380系列和諧號動車組WiFi系統加裝改造方案》,實現通過3G網絡將動車組運行時關鍵零部件的狀態信息以及故障信息傳輸至地面,通過地面數據解析系統分析,最終實現地面維護人員能夠及時了解動車組關鍵零部件的運行狀態和故障情況的目的。通過提前發現部分關鍵零部件故障并進行及時處理,逐步實現了車載、地面、遠程網絡的交互。呈現出管理平臺體系架構,如圖2所示。

圖2 管理平臺體系架構

以軸箱溫度傳感器為例,軸箱溫度傳感器安裝至轉向架軸端以及齒輪箱內部,通過電路連接至位于列車電器柜的軸溫監測裝置。通過對軸箱溫度傳感器的溫度采集以及數據診斷,將軸箱溫度傳感器本身的實時狀態以及溫度實時狀態通過遠程數據傳輸實時傳送給地面人員。

1.2.2全壽命平臺功能現狀

目前全壽命平臺系統正逐步覆蓋檢修流程,以沈陽動車段為例,針對平臺系統內部的工具及物料的問題,結合段內一級修、二級修檢修工卡進行梳理,匯總了車體、牽引、空調、供風制動、轉向架等14個系統以及相應指導書的區域、工具、供應品。劃分整理了場地庫區域,統一工裝工具設備庫中名稱標準,生成一一對應的物料供應品庫等,總體來說,以量化設計和數據管理,取代了現在的操作者手持文件工作的模式,減少了手持文件帶來的不便以及反復更新帶來的偶然內容紕漏,以實現手持終端(PDA)的建設目標。

2 大數據動車組結合存在的問題

2.1 受傳感器限制

由于絕大多數數據均來源于傳感器,數據的接收具有局限性,并且目前現有動車組上安裝的傳感器無法覆蓋全部種類,對于接收到的已有故障沒辦法進行綜合判斷。

2.2 易受外界條件影響

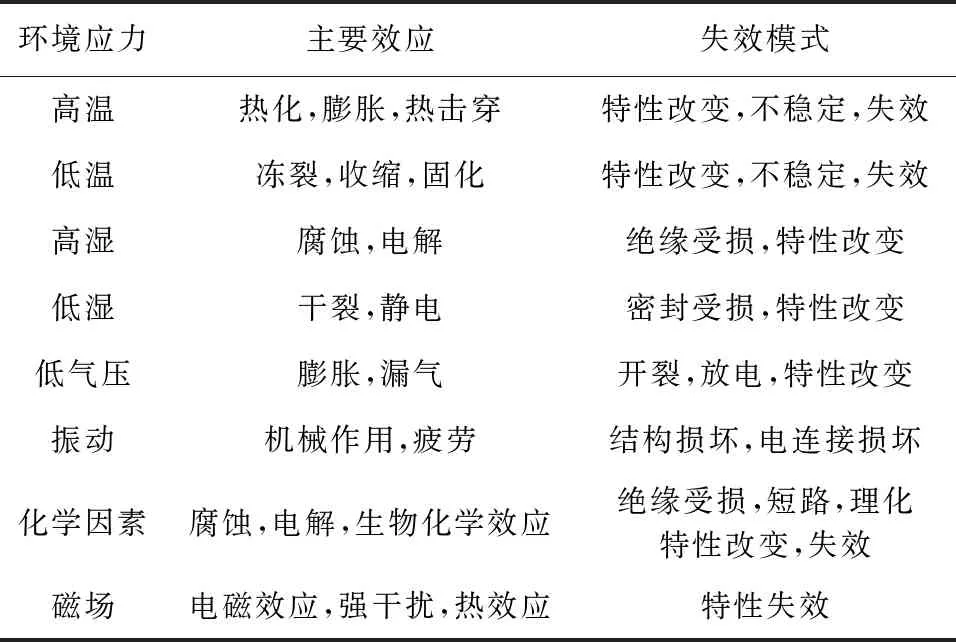

外部環境應力會對傳感器等電子元件產生損耗,航空以及汽車發動機通常會在檢測部件位置嵌入多個傳感器來檢測,目前動車組關鍵部件空間占有率高,無法滿足多個傳感器冗余監控,均采用一對一感知,故傳感器穩定性和可靠性相對較差,會導致虛報故障,誤報故障。具體影響因素如表2所示。

表2 影響傳感器外部因素

2.3 故障預測準確率低

目前現有平臺的故障預測預警信息,大多都是根據預先設置好的閾值給出的,閾值根據遠程數據傳輸系統傳輸至地面上的數據得出,并沒有建立獨

立的、系統的故障預測模型,無法實現突變預警、趨勢預警等功能,故障預測準確率較低[2]。

3 大數據技術應用在動車組上的展望

3.1 平臺架構

由于動車組結構復雜,各部件的監控數據龐大冗雜,導致現有平臺負荷量超出原有預期,數據的梳理、傳遞、監控及反饋均受平臺結構和運行速度的影響,隨著數據的不斷累積,擴大平臺架構大勢所趨。

3.2 數據模板化錄入

隨著數據的不斷增加,應建立起嚴謹的信息錄入模板,避免出現部分相同數據因描述的差異性造成整理的困難,對每一條故障的描述都要確保清晰、直觀、全面。

3.3 傳感器外其他位置的監控

例如對關鍵零部件的軸承,應提前考慮到振動、速度、溫度、能量沖擊等影響軸承正常工作的因素,并將其作為影響故障產生的特征量。再例如借鑒應用至航空上的技術,在電路板模塊上設置故障預警電路,通過檢測電流密度等監控數據來預測故障信息以及故障發生位置。

3.4 網絡系統的優化改進

動車組現有監控均依賴現有列車網絡控制,如能將列車網絡與以太網交互,會極大拓寬故障類別,高效快速鎖定故障范圍,實現動車組故障判斷和提前預警。

4 結束語

目前大數據產業和裝備制造業正在進入融合發展模式, 制造業完成數據化升級大勢所趨, 而動車組作為數據需求量龐大的大型制造產業, 需要投入大量的人力物力, 現有PHM平臺已與質量保證部以及售后服務人員使用的動車組售后管理系統成功對接, 售后服務人員可通過動車組運維服務管理平臺查看車組信息、 故障預警、 數據分析、 故障處理、 問題追蹤等動車組運營及歷史問題, 第一時間反饋質量工程師, 由質量工程師牽頭組織分析形成現場服務方案, 以數據化的形式合理避免了信息傳遞過程中的缺失和誤解,快速且高效地保障了動車組的運行周期,降低百萬公里故障率,提升了運營安全的目標。