井下乳化炸藥混裝車連續敏化器結構優化

石怡帆,田惺哲,席 韜,段莉莉

(1.礦冶科技集團有限公司,北京 100160;2.天津市天河計算機技術有限公司,天津300457)

目前我國礦產資源經過幾十年的開采,大多數的露天礦山開采逐漸進入中后期,露天轉地下開采是許多礦山的必然選擇[1]。國內的地下礦山主要以中小直徑炮孔爆破為主,裝藥爆破主要包括人工裝藥、壓氣裝填銨油炸藥和現場混裝乳化炸藥[2]。相較于人工裝藥勞動強度大、效率低,壓氣裝填時裝藥返粉導致作業環境污染的問題,現場混裝乳化炸藥因其使用安全方便、操作簡單、裝藥效率高等優點,具有十分廣闊的市場前景[3]。

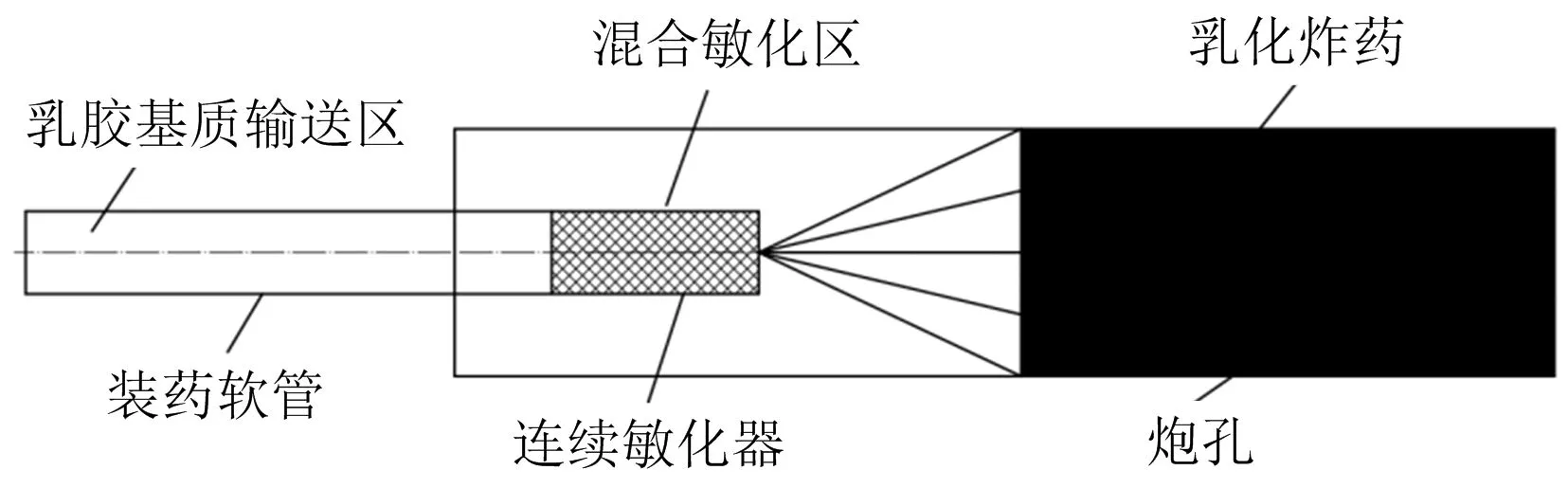

井下現場混裝乳化炸藥是指借助乳化炸藥現場混裝車裝載乳化基質和敏化液,并將其運輸至爆破現場,采用連續輸送和靜態敏化技術,使乳化基質在炮孔內最終敏化成炸藥。目前靜態敏化技術使用較多的是后端連續敏化,其原理如圖1所示,敏化液與乳化基質以“水包裹油”的形式被連續輸入裝藥軟管中,乳化基質從管中心流過,敏化液在管壁處起潤滑作用,隨后一起進入尾端靜態敏化區,在連續敏化器的作用下,乳化基質與敏化液充分混合,最后進入炮孔敏化成藥[4]。

圖1 現場混裝乳化炸藥的靜態敏化技術原理Fig.1 Technical principle of static sensitization of mixed emulsion explosives on site

連續敏化器作為井下乳化炸藥混裝車的重要裝置,需要保證乳化基質和敏化液連續均勻地混合。由于井下裝藥中上向孔占比較多,為了防止掉藥現象,乳化基質的黏度會適當增大[5],從而導致乳化基質輸送壓力和連續敏化器壓力的提高,安全風險上升。因此考慮到混裝車系統的壓力,為了使連續敏化器在較低的壓降下實現乳化基質與敏化液的混合,筆者擬采用流體模擬仿真技術與實驗相結合的方法,在現有連續敏化器結構的基礎上,借助正交實驗,對不同結構的連續敏化器的壓力和混合效果進行分析,得出連續敏化器的最優結構參數,并通過實驗進行驗證,使得優化后的結構不僅滿足乳化基質與敏化液的混合要求,并且降低流體經過連續敏化器的壓降。

1 模擬計算

1.1 模型建立和網格劃分

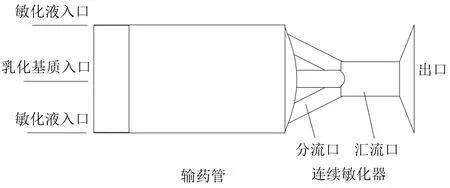

連續敏化器是一種沒有機械運動元件,依靠流體自身的能量,應用撞擊流技術,借助內部結構實現乳化基質與敏化液快速混合的裝置。目前井下乳化炸藥混裝車后端敏化的連續敏化器結構如圖2所示,其分流口直徑3 mm,分流口數量3個,分流口角度35°,匯流口直徑8 mm。

圖2 連續敏化器結構Fig.2 Structure of continuous sensitizer

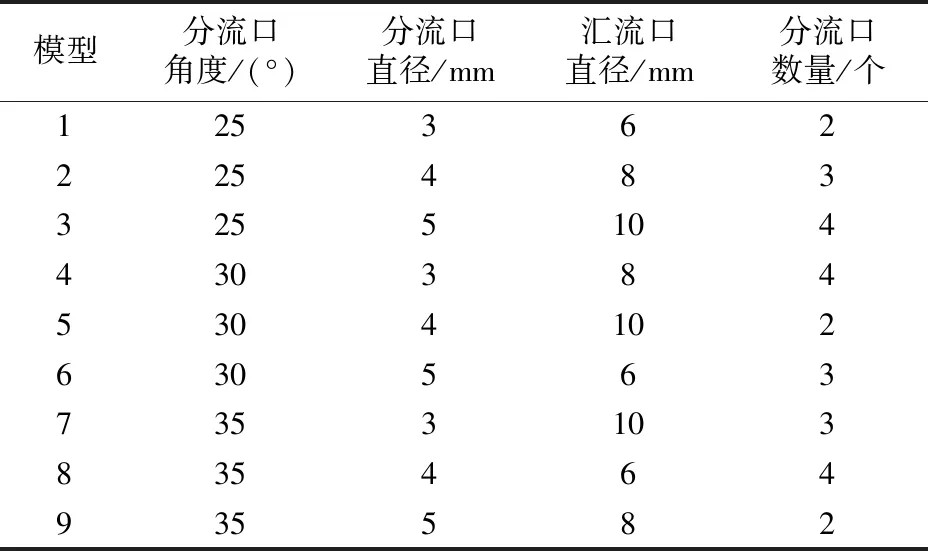

影響連續敏化器的結構參數主要有分流口角度、分流口直徑、匯流口直徑和分流口數量,在現有連續敏化器結構的基礎上,對這4個影響因素,設計4因子3水平的正交實驗,共建立9個連續敏化器模型(見表1)。

表1 連續敏化器的正交實驗Table 1 Orthogonal test of continuous sensitizer

通過Mesh模塊進行網格劃分,對連續敏化器區域使用加密的四面體網格進行劃分,輸藥管區域使用六面體網格,并進行網格無關性驗證,最終網格最小尺寸取0.120 mm,網格總數達105萬。

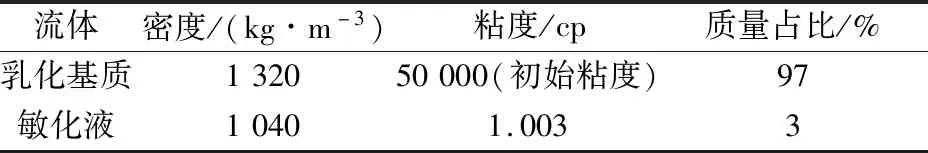

1.2 兩相流模型和邊界設置

兩相流模型選取Mixture多相流混合模型和標準k-ε湍流模型進行模擬計算。在工作壓力和制備溫度下,乳化基質與敏化液的物性參數如表2所示。乳化基質的流變特性屬于非牛頓流體,選用廣義牛頓流體本構方程Herschel-Bulkley模型進行計算[6-8]。

表2 乳化基質與敏化液物性參數Table 2 Physical parameters of emulsifying matrix and sensitizing liquid

邊界條件設置為速度入口和壓力出口。設置乳化炸藥產能50 kg/min,計算得乳化基質以5.781 m/s入口速度從管中心流入,敏化液以4.479 m/s入口速度從環形流道進入。

1.3 模擬結果與分析

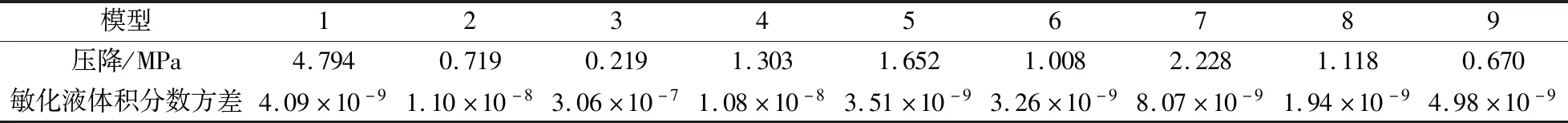

正交實驗各個模型的模擬計算結果如表3所示。壓降為連續敏化器入口截面與出口截面的壓差,敏化液的液相體積分數方差是指在敏化器出口截面處均勻取100個監測點,提取這100個監測點的敏化液液相體積分數,并計算其方差,方差越小代表敏化液分布越均勻,混合效果越好。

表3 模擬結果Table 3 Simulation results

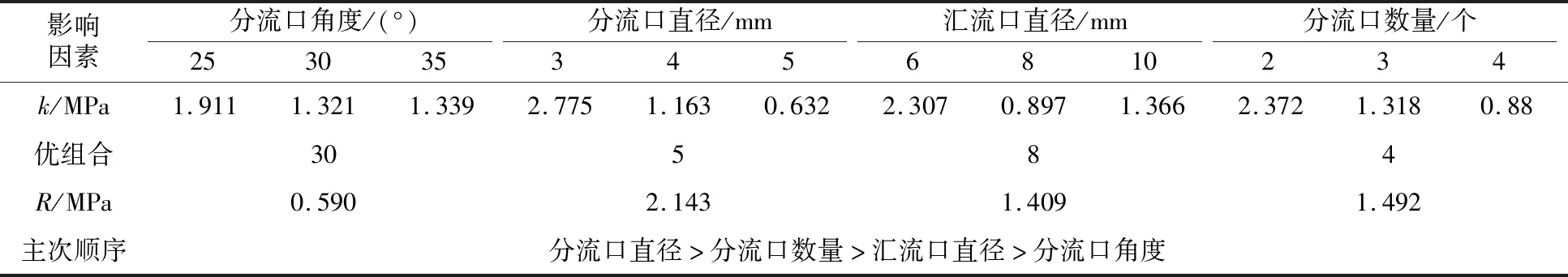

1)連續敏化器的壓降分析。各個連續敏化器模型的壓降分析結果如表4所示。表中的k值指各影響因素下對應模型的壓降平均值,即當分流口角度為25°時,對應表3中模型1~3,壓降分別是4.794、0.719、0.219 MPa,其壓降平均值k為1.911 MPa。k值越小,代表平均壓降越低。因此從降低連續敏化器壓降來看,當分流口角度取30°,分流口直徑取5 mm,匯流口直徑取8 mm,分流口數量取4時為結構最佳。

表4 壓降分析結果Table 4 Pressure drop analysis results

表4中的R值指各影響因素下k的最大值與最小值之差,即分流口角度R值0.590是對應k的最大值1.911與最小值1.321之差。R值決定了各影響因素的影響程度,R值越大表示該因素的影響程度越大。因此,對連續敏化器壓降影響最大的是分流口直徑,其次是分流口數量和匯流口直徑,影響最小的是分流口角度。

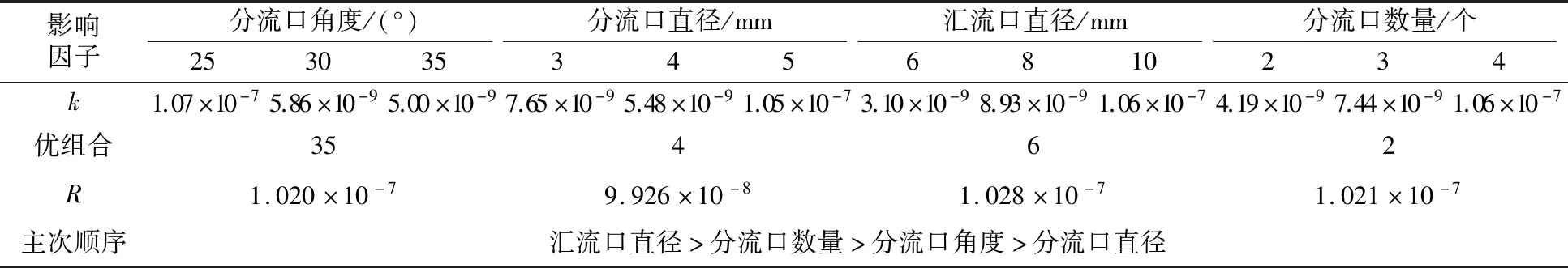

2)連續敏化器的混合效果分析。各個連續敏化器模型的混合效果分析結果如表5所示。表中的k指各影響因素下對應模型的敏化液體積分數方差的平均值。k值越小,代表敏化液在連續敏化器出口處分散地越均勻,混合效果越好。當考慮連續敏化器的混合效果時,分流口角度取30°,分流口直徑取4 mm,匯流口直徑取6 mm,分流口數量取2時最合適。

表5 混合效果分析結果Table 5 Mixed effect analysis results

表5中的R值指各影響因素下k的最大值與最小值之差,R值越大,該因素對連續敏化器的混合效果影響越大。可以得知,匯流口直徑對混合效果的影響是優于分流口數量、分流口角度和分流口直徑。

結合表4和表5,分流口直徑對連續敏化器的壓降影響最明顯,分流口直徑越大,相同流量下流體的流速越低,壓降越低,但是流速降低會使流體的撞擊強度降低,影響混合效果,因此分流口直徑取4 mm;匯流口直徑對連續敏化器的混合效果影響最大,匯流口直徑取6 mm;在優先考慮壓降下,分流口角度取30°,分流口數量取4。

2 實驗驗證

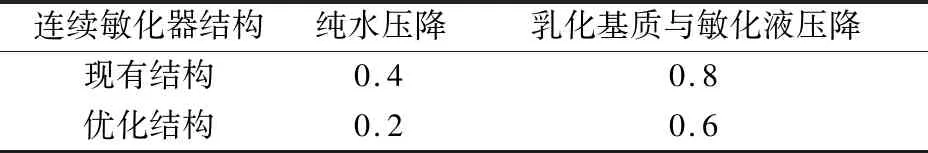

控制相同的實驗條件,通過井下乳化炸藥混裝車對優化后的連續敏化器與現有連續敏化器進行現場實驗,并取樣進行發泡監測和爆速實驗。在實驗過程中,分別提取純水、乳化基質與敏化液經過連續敏化器的壓降(見表6)。相較于現有的連續敏化器,優化后連續敏化器純水壓降降低了50%、乳化基質與敏化液的壓降降低25%,有效降低了流體經過連續敏化器的壓降。

表6 連續敏化器壓降結果Table 6 Continuous sensitizer pressure drop results (MPa)

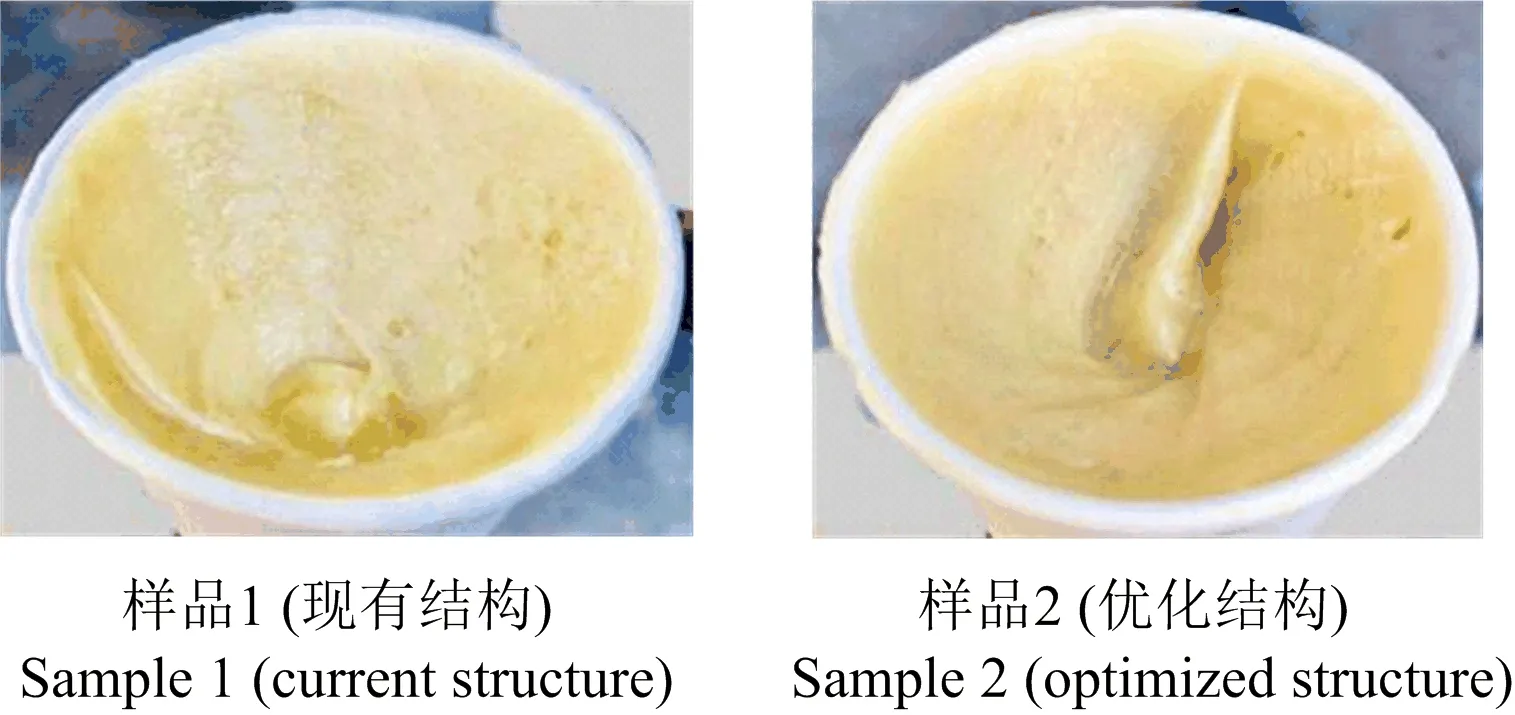

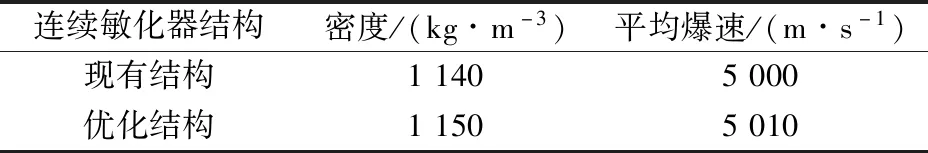

在樣品發泡1 h后,分別對2個對照樣品進行取樣檢測和爆速實驗(見圖3)。乳化基質與敏化液經過2個連續敏化器都具有較好的混合效果。樣品爆速測試使用φ110×1 000 PVC圓管裝填樣品炸藥,裝藥量10 kg;以長100 mm、質量0.7 kg的φ90成品藥卷作為起爆藥,每組樣品分別進行3次實驗取平均爆速,實驗數據如表7所示,2組樣品在爆破時都具有較好的爆破效果。因此,優化后的連續敏化器在滿足乳化基質與敏化液混合要求的基礎上,降低了流體壓降。

圖3 樣品Fig.3 Sample

表7 炸藥的密度和爆速Table 7 Explosives density and detonation velocity

3 結論

1)通過流場模擬計算,對連續敏化器壓降和混合效果影響最大的結構參數分別是分流口直徑和匯流口直徑,優化后的連續敏化器分流口角度為30°,分流口直徑為4 mm,匯流口直徑為6 mm,分流口數量為4。

2)通過對比現有連續敏化器實驗,優化后的連續敏化器對乳化基質與敏化液具有較好的混合效果,并且相對現有結構降低了25%的壓降。