一種半空心鋁型材一模雙出(孔)偽分流模結構

黃雪梅,蔡浩欽,鄧汝榮

(廣州科技職業技術大學,廣州 510550)

0 前言

由于鋁型材產品的應用領域越來越廣,因此鋁型材產品的種類及規格也越來越多,型材斷面形狀也越來越復雜。在這些種類和規格繁多的產品中,有相當一部分是半空心型材。半空心型材模具的設計復雜程度高,要解決的關鍵問題之一是模具的強度。但在現代制造技術不斷進步的同時,特別是近幾年,隨著土地、勞動力、能源供給趨緊以及資源環境約束矛盾日益突出等因素的影響,鋁型材企業的總成本明顯趨漲,人力資源成本也持續上升。因此,以增加設備數量、擴建廠房、人力密集等傳統的投資驅動方式來達到擴大生產規模、提高產量的目的是不現實的,最好的方式應當是依靠技術創新。

“一模多孔”擠壓模技術[1]是一種采用各種有效的工藝措施、優化各種工藝要素、在一套模具上同步擠出至少兩根以上相同的型材產品、擠壓生產出兩倍或多倍產量的技術[2]。這種技術在我國剛剛起步,方興未艾。本文通過實際案例,介紹了一種適用于半空心鋁型材的一模雙孔擠壓模結構,供同行參考。

1 模具結構參數的確定

1.1 模具結構形式

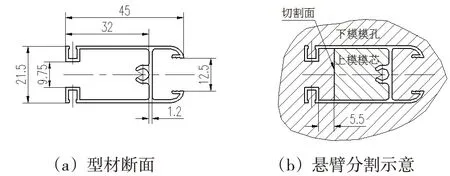

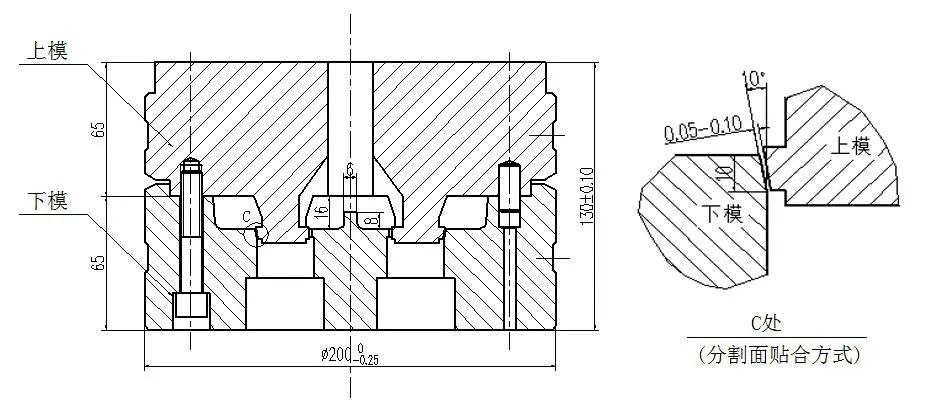

所謂分割式假分流模結構,就是將半空心型材的懸臂在一個合理的位置進行“切割”,分割成兩部分,其中一部分作為一個“假”的模芯來設計成上模,此“假”的模芯在擠壓過程中代替了懸臂,而另外一部分則設計成下模的模孔。當上、下模組成分流擠壓模裝配在一起時,“假”的模芯與模孔在切割處重新貼合,重新形成懸臂的完整性,從而改善了懸臂的受力狀況,這樣由原來的懸臂直接受力變成為由上模分流橋來承受擠壓,大大提高了模具強度。但對于一模雙孔擠壓模,由于每個上模的模芯在模具中的位置不可能像單孔時可以處于模具的中間,使得模芯四周受力均衡,而不因產生的附加壓力差導致模芯發生彈性偏移,因此在設計雙孔模具中必須要考慮這個因素[3]。否則,模芯的偏移會使型材的壁厚發生變化。圖1所示為一典型半空心型材及將其懸臂進行切割分成兩部分的示意圖。型材的斷面積為120 mm2,舌比為5.4。

圖1 型材斷面與懸臂分割示意圖

1.2 擠壓機能力的確定

確定擠壓機能力大小的目的是選擇合理的擠壓筒內徑尺寸以及合適的擠壓機在擠壓筒斷面上的比壓。擠壓筒內徑的大小將決定擠壓的變形程度[4],即擠壓系數的大小。擠壓系數過大,擠壓力將增大,擠壓成型困難,模具承受的力也將增大,從而降低模具的強度;擠壓系數過小,又會影響型材的力學性能及表面質量,同時也會給生產定尺帶來影響,從而導致工藝廢料的增加。而擠壓機的比壓是以滿足擠壓成型所需要的工作壓。比壓過低,擠壓成型困難;比壓過高又將增加模具的承受力,降低模具的壽命。綜合考慮,從經驗而言,擠壓系數在40~80范圍最為合適,而比壓在650~800 MPa最為有利。基于這些考慮,針對圖1所示的型材選擇10 MN擠壓機,其擠壓筒內徑為φ130 mm。經計算,擠壓機比壓為753 MPa。若采用單孔擠壓時擠壓系數為110.6,明顯不合適;而采用一模雙孔擠壓時擠壓系數為55.3,是合適的。考慮模具成本及強度,模具尺寸規格選擇φ200 mm×130 mm(外徑×厚度)。

1.3 模孔的布置

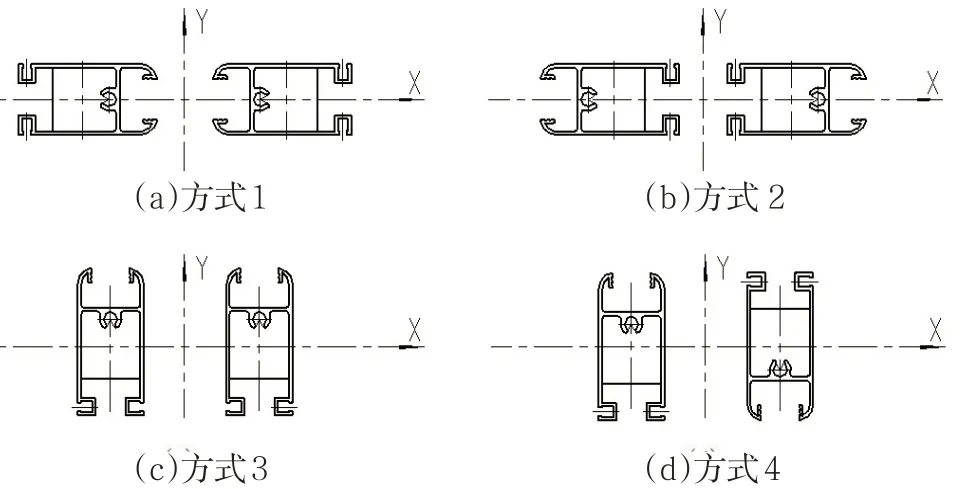

確定一模雙孔的模孔布置方式的實質是確定擠壓時的出料方式。選擇出料方式的原則有幾點:一是保證擠壓過程中兩個模孔間不發生交織、錯亂、扭擰或嚴重的擦碰;二是要考慮在選擇模具參數時能充分發揮擠壓筒的潛能;三是考慮模具的強度和剛性[5]。對于替代式一模雙孔模具,由于模芯是“假”的,因此必須考慮到切割面在模具中的方向或位置,盡可能使切割面遠離模具中心一端。模孔的布置方式如圖2所示。

圖2示出了4種方式,其中方式1最為合理。這種方式選擇了將型材的大面與滑出臺相接觸的方式,有利于實現平穩擠壓;型材間不會發生交織、錯亂和擦碰,重心較低,不會發生傾倒和扭擰,而且將分割面置于遠離中心的外端。這樣當上、下模重新組合成懸臂時,模芯的彈性偏移將使分割面的貼合間隙變得更小,根據塑性成形最小阻力定律,金屬進入貼合面間隙的可能性也更小。這樣可以避免型材出現拉絲或起筋。而圖2(b)則恰恰相反。對于多孔模,模芯在擠壓過程中由于擠壓筒在徑向上存在壓力梯度,使模芯受到一個附加壓力差的作用而發生彈性偏移,如圖3所示。圖中力F1大于力F2,而力F3與力F4相等。

圖2 模孔布置示意圖

圖3 模芯受力彈性偏移示意圖

1.4 上模設計參數的確定

上模參數主要包括分流孔的設計、分流比的確定、分流橋的尺寸選擇等。

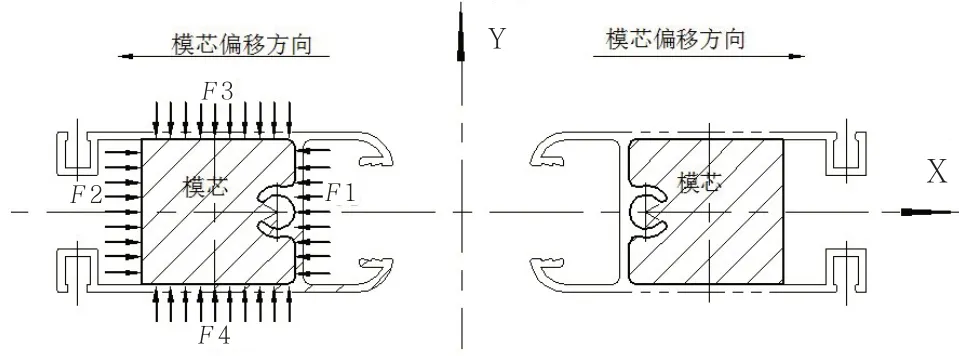

分流孔的設計確定了分流孔的數量、大小及布置方式,這是一模多孔擠壓模成功與否的關鍵。這對于充分利用擠壓筒的潛能、平衡金屬的流速、降低擠壓力、改善金屬的焊合質量、提高模具的強度和壽命都具有決定性的作用。分流孔的布置可以多種形式。以往的方法是依據設計者的經驗,更多是采用“試錯法”[6],但這樣的成本和代價是很大的。采用計算機的運算能力進行擠壓過程模擬,優化工藝參數并結合相關經驗進行修正,可以大大提高設計效率和設計效果以及準確率,減少試模或試驗環節的次數。在本案中,根據經驗,采用CAD設計出多個分流孔布置方案,每個方案均采用在UG軟件環境中建立三維模型,并將模型導入HperXtrude軟件中,對鋁棒、上模、下模、分流孔區域、焊合室進行網格重構與劃分,最終保留表面模型即金屬流經模具的內表面,利用軟件進行模擬運算和觀察,并對模擬結果進行分析,包括金屬流動的分析、變形程度的分析、溫度差異分析以及焊合質量的分析等,在分析和對比過程中,結合個人經驗進行修正,最終確定的分流孔布置如圖4所示。

圖4 分流孔設計示意圖

在模具中心設計一個公共的分流孔,主要是考慮模芯螺孔處是金屬成形較困難的部位,必須保證該處有足夠的金屬流量供應。

主要參數如下:

(1)分流比為14.5。考慮型材的表面質量和擠壓過程中的擠壓力,經驗表明,分流比取擠壓比的(25~35)%最為合適。因此,利用計算機模擬軟件并結合個人經驗最終得出的分流比數值是合適的。

(2)分流橋寬度分別為20 mm和16 mm。

(3)分流橋高度(上模厚度)取65 mm。在保證強度的前提下,上模厚度不宜過大,否則會引起擠壓的升高,反而對成形和強度不利。

(4)分流孔之間的關系:S1=S2=1.35S3。通過軟件模擬發現,S1、S2、S3三者滿足S1=S2=(1.2~1.4)S3時各處流速容易趨于一致,S3數值增大,金屬流動越劇烈,變形程度越大,模芯往徑向彈性偏移的程度增大。

(5)分流孔入料最大外徑為φ110 mm。

(6)分流孔出料端采用了10.5°的擴孔形式。這主要是為了降低擠壓力,采用5°~15°擴孔方式可降低約5%的擠壓力。

(7)在分割面一側不設分流孔,這是半空心型材一模雙孔與一模一孔的顯明區別。若在分割面一側設置分流孔,會出現金屬難以趨于一致的現象。

1.5 上下模裝配總成和懸臂貼合方式

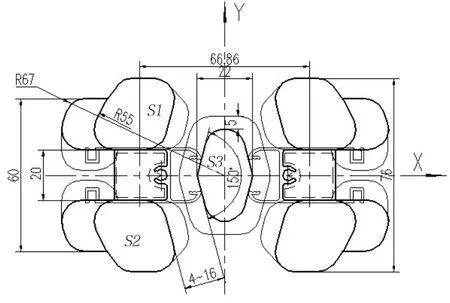

上、下模裝配總成和懸臂貼合方式如圖5所示。

圖5 模具裝配與懸臂貼合示意圖

在單孔模中,半空心型材模具中懸臂的貼合方式通常是采用垂直平面的方式,這容易使流動的金屬進入到貼合面的間隙里,造成型材出現拉絲或起筋的現象。為了消除這一現象,同時防止在一模雙孔中因模芯的增多而容易造成模芯在裝配過程中與下模懸臂在貼合部位發生碰撞,因此將其設計成斜面貼合。這種貼合面與金屬流動方向不平行,形成對金屬的剪切,從而杜絕了金屬進入貼合面間隙中的可能性。經實踐表明,效果是良好的。

1.6 下模的設計

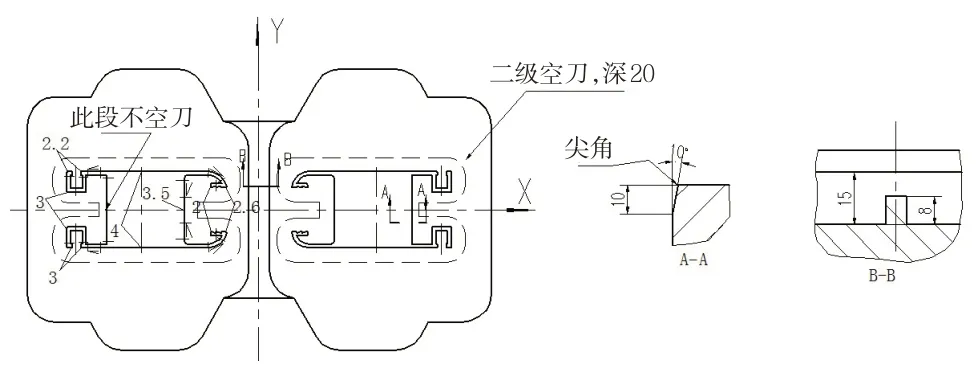

下模的設計主要包括焊合室的形狀、高度、結構和工作帶的選擇等。

焊合室結構與工作帶如圖6所示。

圖6 下模焊合室結構與工作帶尺寸示意圖

主要參數如下:

(1)焊合室形狀。焊合室形狀以分流孔最大邊緣作為輪廓依據,并保證金屬在從分流孔進入焊合室時在邊界上不被阻擋。通常焊合室輪廓要比分流孔邊緣大1~2 mm,并盡可能在分流孔根部形成橋墩,以增加模具的強度。

(2)焊合室高度為16 mm。

(3)焊合室結構。采用獨立焊合室是多孔模設計的一個重要原則。在焊合室之間設置分隔墻,寬度為6 mm。若不設置隔墻,會在模孔之間的中心部位形成金屬流動的剛性區,容易使型材在該處對應的部位出現粗晶現象,導致型材出現嚴重色差。

(4)工作帶的選擇。對于雙孔模,按照單孔模工作帶選擇的原則進行,選定一個模孔的工作帶,另一個模孔的工作帶與之相同。

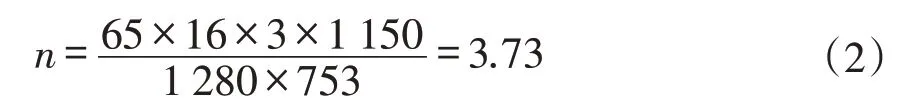

2 模具強度的校核

在實際生產中分流模強度的校核主要是對上模的分流橋進行強度校核,把分流橋看成一個受均勻載荷的簡支梁,校核其抗彎強度和抗剪強度[7]。這一原則同樣適用于雙孔模。但在實際過程中,擠壓是一個復雜的動態過程,模具承受的是循環應力的作用。所以,在實際中采用經驗公式進行強度校核更為有效。而在雙孔模中,以一個模芯的分流橋進行校核即可。

式中:n為安全系數(分流模大于3,平模大于2);h為上模分流橋厚度,mm;b為上模分流橋最小寬度,mm;m為分流橋數量;S為上模分流橋受壓總面積,mm2;P為擠壓機最大比壓,MPa;[σ彎]為模具材料在工作強度下的彎曲應力,模具材料為H13,取值為1 150 MPa。

根據上述結構計算:

從結果中可以看出安全系數大于3,表明模具有足夠的強度。但是,對于一模多孔模具,在實際生產中必須有專用支承墊配合使用,否則,模具的壽命將大大降低。

3 結束語

上述模具經試模和使用跟蹤表明,該模具可一次成功。模具擠壓產量壽命達28.3×103kg,各項指標均達到要求。這說明,本方案針對半空心型材所采用的結構是有效、合理的。同樣也可得出,若在相同擠壓機上采用單孔擠壓,擠壓系數達111.6時,這將是難以再進行擠壓的,此時必須選擇能力較小的擠壓機。這充分說明,一模雙孔擠壓模結構可以提高生產效率、降低成本。因而,一模多孔是一種值得推廣和深入研究與開發的技術。

半空心型材的一模雙孔擠壓模分流孔的設計、下模焊合室及工作帶的選擇無疑是關鍵,但更重要的是,要充分考慮半空心型材的特點,采用合理的方法保證懸臂的強度。采用模芯替代式并在模孔的布置中考慮懸臂在模具中的位置是一種可行和有效的方法。而在相關參數的選擇和優化過程中能借助計算機進行模擬和分析與對比將更為有效。