車體煨彎型材工藝改進

周廣宇,胡 皓,劉 學,尚 文,孫 巍

(遼寧忠旺鋁合金精深加工有限公司,遼陽 111003)

0 前言

隨著鋁合金在各行業尤其是在軌道交通中的廣泛應用,且高速和節能始終是交通運輸應用中亟待解決的重要課題,所以輕量化的鋁型材無疑是首選[1]。6×××系合金主要以Mg和Si為主要強化元素,并且形成Mg2Si強化相,屬于可熱處理強化鋁合金,因其具有中等強度、耐腐蝕性高、無應力腐蝕破裂傾向、焊接性能良好、成形性和工藝性能良好等優點,因而在航空航天、軌道交通、造船及建筑建材等領域得到了廣泛的應用[2-4]。

在實際生產過程中,6×××系鋁合金經過擠壓后往往還需后續深加工處理,然后才能投入實際應用。煨彎就是一種典型的后續深加工處理工藝。所謂煨彎,原意指把管加工成彎頭的工藝過程,多用于鋼管的生產中。田晨超等[5]人研究了加熱溫度對煨彎鋼管組織和力學性能的影響,曹曉燕等[6]人則探究了熱煨彎管產生裂紋的原因并進行了分析。而車體用鋁型材煨彎工藝問題的研究分析卻幾乎鮮有報道。本實驗針對生產出的車體用煨彎型材在彎曲處出現開裂的問題,通過嘗試更改合金化學成分、時效熱處理制度等方法探究了該問題的成因及其解決方案。

1 試驗方法與材料

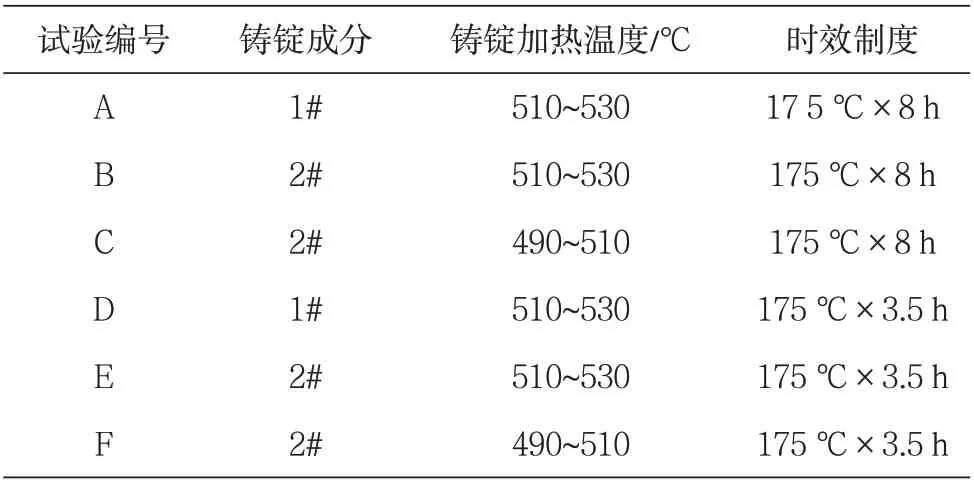

選用1 250 t擠壓機,從同一型材兩種成分鑄錠入手,結合不同時效制度進行試驗。工藝方面選用高溫和低溫兩種工藝對比,淬火方式選擇水冷,擠壓筒溫度為420~440℃,模具加熱溫度為480~500℃,擠壓速度為6~8 m/min。試驗方案如表1所示。

表1 實驗方案

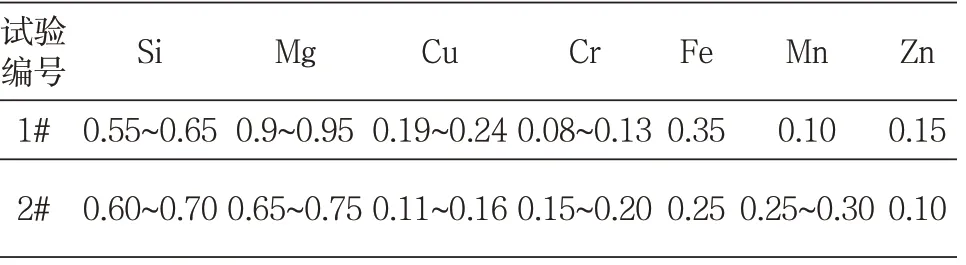

根據以往經驗,設計了兩種不同化學成分(如表2所示),以探究其對車體型材煨彎的影響。

表2 試驗用1#和2#成分對比

2 試驗結果及分析

2.1 力學性能對比

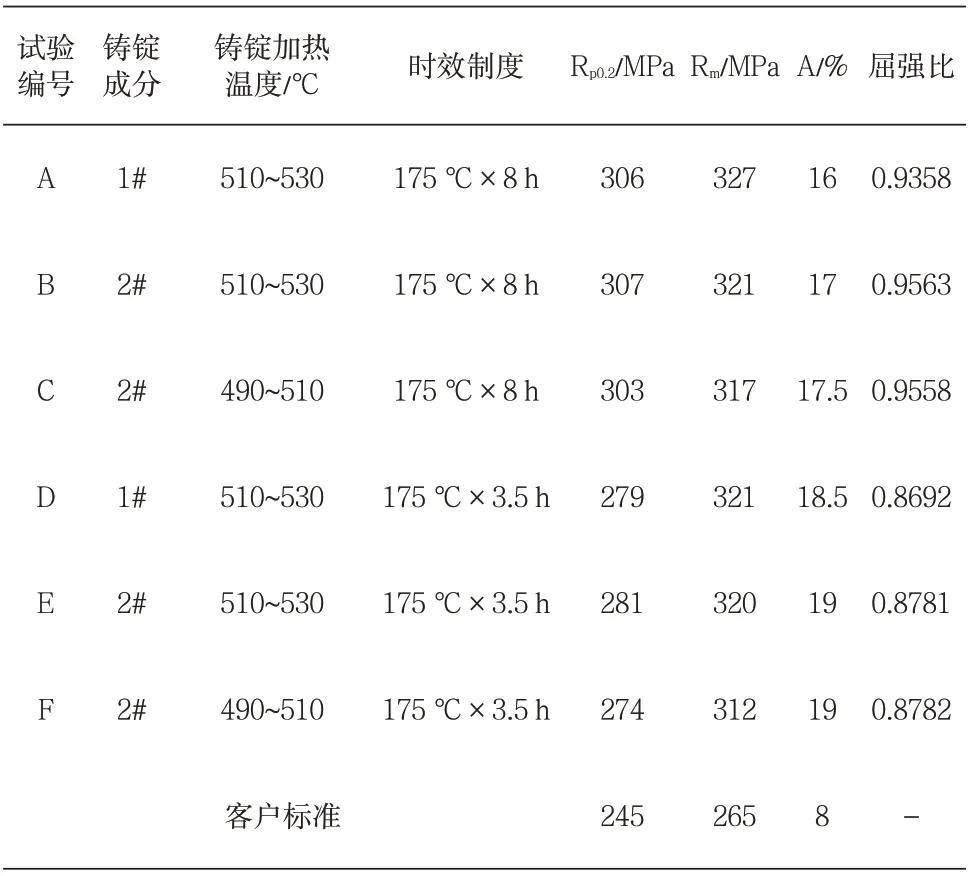

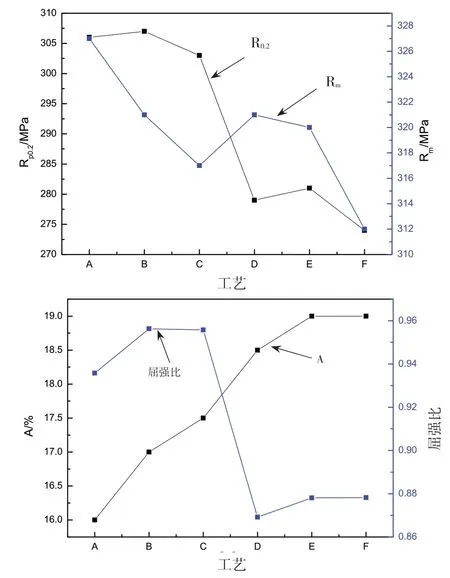

分別選用不同參數,深入探究不同工藝參數對車用鋁型材力學性能的影響。力學性能結果如表3與圖1所示。

表3 不同工藝(成分、擠壓溫度和時效制度)力學性能對比

圖1 不同工藝力學性能對比

(1)合金成分對力學性能的影響。分別對比A/B和D/E四組試驗并結合表3和圖1發現,在擠壓溫度和時效制度相同的前提下,4組型材的力學性能接近,2#成分的屈強比略高于1#成分。結合表2發現,1#成分中強化相Mg2Si的含量高于2#成分。合金中Mg/Si<1.73,說明合金中存有過剩Si。Mg2Si相使合金具有一定的人工時效硬化能力,Cu的加入使一部分Mg2Si相被Cu2Mg8Si6Al5取代,該相具有一定的自然時效能力,兩者均有提高合金力學性能的作用[7]。結合表3和圖1中A/B和D/E四組實驗,發現雖然Mg、Si和Cu均有所差異,但力學性能相差不大。同時2#合金成分中的Mn和Cr高于1#成分,Mn和Cr作用類似,可抑制Mg2Si相在晶界析出,延緩再結晶,并細化晶粒[8],改變了合金的屈強比。

(2)擠壓溫度對力學性能的影響。分別對比B/C和E/F四組試驗,并結合表3和圖1發現,當選用2#成分且時效制度相同時,低溫生產的力學性能略低于高溫生產,但相差不大,而屈強比接近。

(3)時效制度對力學性能的影響。分別對比A/D、B/E和C/F六組試驗并結合表3和圖1發現,時效制度選用175℃×3.5 h的型材力學性能均低于175℃×8 h下的力學性能,但屈強比趨勢相同。在欠時效工藝條件下,材料的脫溶處于GP區階段,抗拉強度和屈服強度差值達到最大,即欠時效合金具有較低的初始變形抗力[9],導致屈強比最大,產品的煨彎性能最為適宜,型材更有利于折彎。

根據對比結果發現,無論采用何種工藝生產出的型材均符合力學性能標準。屈強比是可以用來衡量合金強度儲備的一個重要參數,即若屈強比過高,容易造成脆性破壞;屈強比太低容易產生塑形變形,材料不會輕易發生斷裂,更有助于提高型材煨彎時的合格率。通過時效制度與力學性能對比可知,在欠時效(175℃×3.5 h)制度且達到力學性能標準的基礎上,降低型材的屈服強度和屈強比更有助于提高型材的煨彎性能。

2.2 高倍晶粒度對比

為進一步確定型材煨彎性能,對欠時效試樣進行高倍檢測,以分析晶粒粗晶情況對型材煨彎的影響。高倍晶粒度結果如圖2和表4所示。

圖2 高倍晶粒度對比

D/E/F試樣均為175℃×3.5 h時效試樣。由圖2和表4高倍檢測結果對比可知:D試樣為1#成分,棒溫為510~530℃,高倍檢測其邊部橫向最大晶粒尺寸為0.520 mm×0.068 mm,縱向最大晶粒尺寸為1.450 mm×0.700 mm,樣品煨彎后開裂;E試樣為2#成分,棒溫為510~530℃,高倍檢測其邊部橫向無粗大晶粒,縱向最大晶粒尺寸為0.777 mm×0.312 mm,樣品煨彎后無開裂;F試樣為1#成分,棒溫為490~510℃,高倍檢測其邊部橫向和縱向均無粗大晶粒,且試樣煨彎后均無開裂。

對比1#和2#合金的化學成分發現,二者微量添加元素的主要區別在于Cr和Mn的含量。1#合金按照Mn+Cr<0.25進行設計,2#合金則按照0.40<Mn+Cr<0.50,并且Cr/Mn比值在0.6~0.67之間。1#合金細晶元素較少,目的是為了擠壓后獲得再結晶相對充分的組織;2#合金中抑制再結晶元素較多,其目的是為了獲得再結晶細小的晶粒組織。設計不同合金成分對比的目的在于探索出哪類合金在實際中更適用于煨彎處理。Mn和Cr除在凝固過程中參與形成結晶相化合物之外,還有部分溶解于基體中形成過飽和固溶體,并在隨后的熱處理過程中析出細小彌散相。這些彌散相具有高密度和高熱穩定性,在合金熱處理和熱形變過程中釘扎位錯,起到抑制變形晶粒再結晶及再結晶長大的作用[10]。合金經固溶處理后可以獲得細小的晶粒尺寸和纖維狀未再結晶晶粒,這對合金能起到細晶強化和層狀強化的作用[10-11]。

2.3 煨彎處理對比

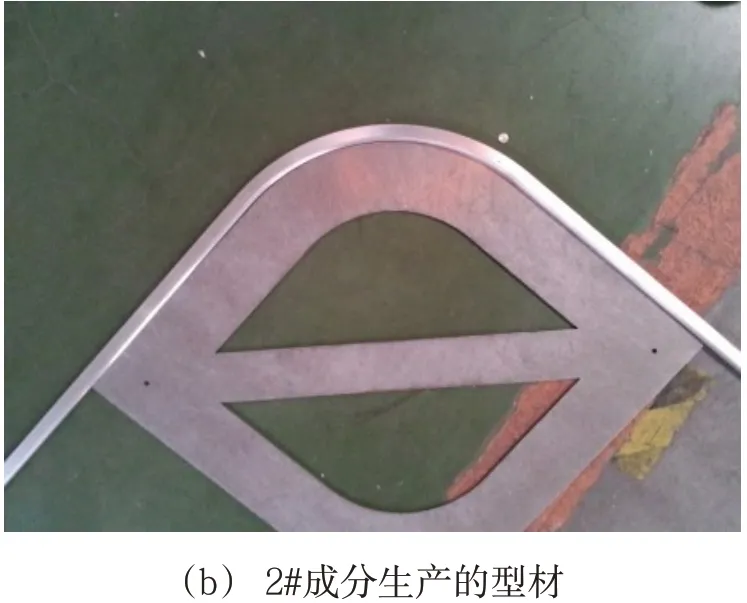

對型材進行煨彎處理后,在前期工藝參數(鑄錠溫度490~510℃)與熱處理制度(175℃×3.5 h)相同的前提下,1#成分均質棒與2#成分均質棒所生產的成品在煨彎后出現如圖4所示的不同效果。圖4(a)為1#成分生產的型材,煨彎加工后開裂,型材邊部延伸,橫向開裂明顯,并伴有橘皮;圖4(b)為2#成分均質棒生產的型材,煨彎之后表面橘皮不明顯,沒有開裂現象,符合客戶要求。

圖4 煨彎處理型材對比

3 結論

(1)當0.92<Mg/Si<1.72、1.25%<ω(Mg+Si)<1.60%時,采用欠時效既可保證型材的力學性能,并且屈強比也較小。同時,通過提高Mn和Cr元素的含量可抑制變形晶粒再結晶及長大,可以此控制橘皮的發生。

(2)對于屈強比的影響因素,鑄錠溫度影響甚微,時效制度影響最大,成分次之。

(3)當采用2#成分均質棒、鑄錠溫度490~510℃、擠壓速度6~8 m/min、水冷、時效制度175℃×3.5 h時,型材的煨彎效果最佳。