2050鋁鋰合金熱變形行為研究

杜 康,田宇興,曹海龍,高 崇,姚 勇,游 文,劉 成

(1.中鋁材料應用研究院有限公司,北京 102209;2.西南鋁業(集團)有限責任公司,重慶 401326)

0 前言

目前,航空航天用鋁鋰合金材料已經發展到第三代,與傳統7×××系高強高韌鋁合金相比,2×××系鋁鋰合金可以實現密度由2.8 g/cm3降低至2.7 g/cm3,同時強度達到500~600 MPa。每添加1%的Li元素可使得合金密度降低3%,剛度提高6%[1-2]。對于航天運載發射裝備,每減重1 kg可節省其發射費用約2萬美元,因此鋁鋰合金已經成為航空航天領域不可或缺的明星材料。目前鋁鋰合金的發展已經歷經了以下三代:第一代只追求低密度,第二代追求低的各向異性、可焊接性等綜合性能,第三代通過微合金化提高合金綜合性能[3-4]。

針對鋁鋰合金熱變形研究,前期主要集中在2195、2198、2X97等合金牌號,對于中厚板用第三代鋁鋰合金2050研究較少,針對鋁鋰合金熱變形行為的研究也大多集中在本構方程和失穩圖方面[5~8]。本文詳細研究了2050合金在Gleeble熱壓縮變形過程中溫度、應變速率對材料組織和性能的影響規律,同時更進一步研究了熱壓縮樣品經固溶淬火后的組織變化規律。通過分析表面微裂紋、再結晶分數、導電性等參數確定了合金在熱變形過程中的組織性能變化,為其工業化生產工藝優化提供了理論基礎。

1 試驗材料

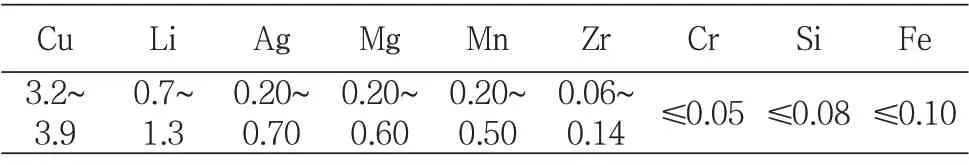

試驗采用2050鋁鋰合金的均熱態鑄錠,其合金成分見表1。

表1 本研究用2050合金化學成分(質量分數/%)

Gleeble壓縮樣品取自均熱態扁錠1/4厚度處,樣品直徑為10 mm,高度15 mm(見圖1)。采用的熱壓縮溫度為300~540℃,試驗間隔為20℃。變形速率取0.01/s、0.1/s、1/s、10/s,名義壓下量為0.7。實驗過程中壓頭與樣品間添加石墨片以及充足的潤滑介質,樣品淺表面焊接熱電偶控溫,升溫速率5℃/s,保溫3 min后壓縮,獲得厚度約4.5 mm圓餅樣品,然后立即淬火。樣品組織觀測方向垂直于壓縮方向,金相組織采用三酸腐蝕液腐蝕10 s。EBSD觀察采用高氯酸酒精1∶9溶液進行電解拋光,電壓20 V,掃描位置在厚度最中心處,放大倍數為100倍,觀察區域約1.2 mm×1.0 mm。

圖1 熱壓縮樣品取樣位置及樣品形貌

2 結果分析

2.1 熱壓縮態樣品分析

熱壓縮試驗完成后首先對高應變速率(10/s)的樣品進行表面宏觀微裂紋觀察(見圖2)。發現在300~480℃溫度區間變形的樣品表面質量完好,表面有輕微凹凸感,未出現微裂紋;500℃變形樣品表面出現了一個點狀裂口;520℃開始出現狹長微裂紋;540℃樣品表面出現了粉碎脫落的情況。其它應變速率(0.01/s~1/s)條件下樣品表面質量的變化規律與10/s的樣品一致,在溫度超過500℃后出現針眼破口,繼續升高溫度逐步出現裂紋和粉碎脫離。由此說明,2050合金在500℃以下具有優異的熱成型性,表面不出現微裂紋;同時,應變速率對熱壓縮樣品表面質量影響不明顯。

圖2 10/s和1/s應變速率下熱壓縮樣品表面質量對比

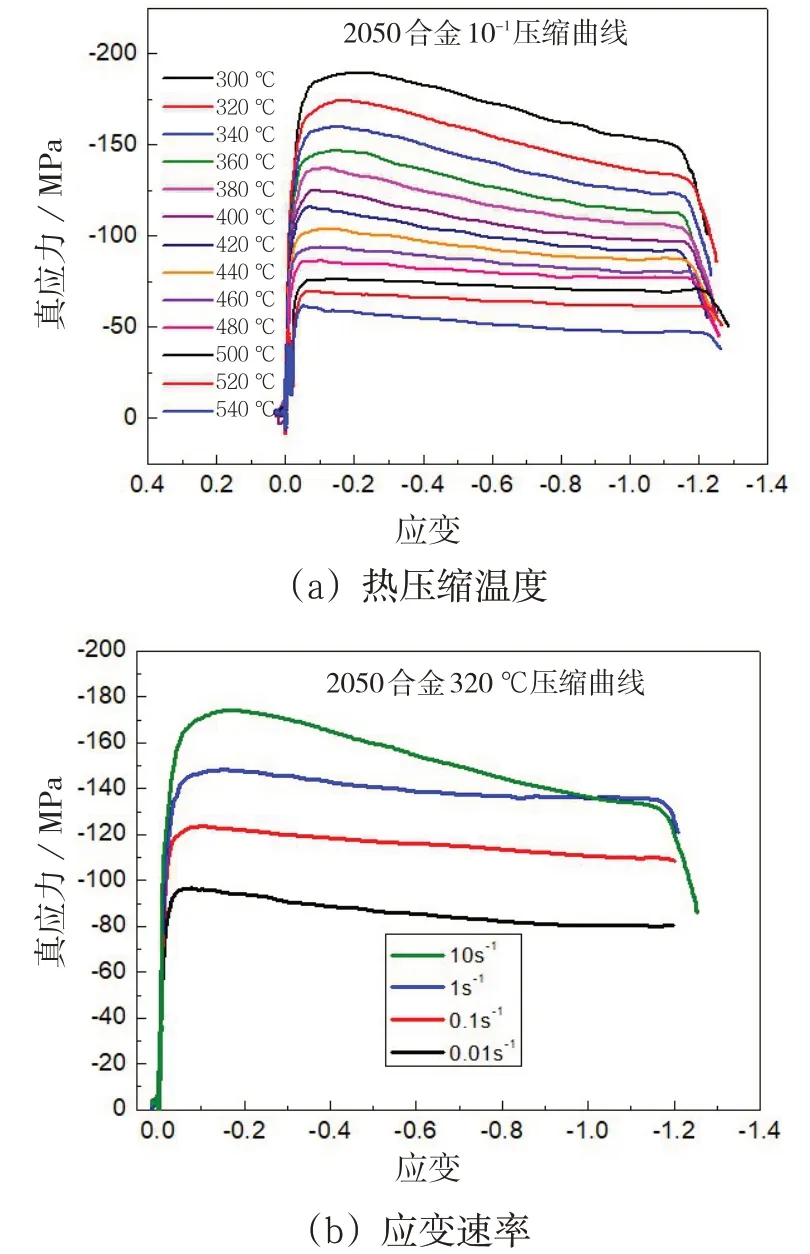

圖3為2050合金在不同變形溫度和應變速率下的流變應力特征曲線。從曲線可以看出:(1)隨著變形溫度的升高流變應力逐步減少,這主要是由于隨著金屬溫度升高,位錯遷移能力增強、變形阻力減小引起的[9];(2)在300~500℃的應力曲線中,相同溫度間隔(20℃)引起的應力差值逐步縮小,由18 MPa減少至4 MPa;(3)在500~540℃區間,上述應力差值又由4 MPa快速升至14 MPa,這主要是由于溫度超過500℃后材料表面出現微裂紋和粉碎導致材料抗壓強度迅速下降造成的;(4)在相同壓縮溫度下,應變速率越快則流變應力越高,這主要是由于高應變速率下位錯沒有足夠時間遷移導致局部位錯密度迅速升高,即表現為材料變形抗力升高;(5)在相同壓縮溫度下,0.01~1/s區間的流變應力會迅速達到穩態區,加工硬化和熱軟化達到平衡;而當應變速率達到10/s時,由于變形發熱釋放較慢而集中在壓縮后期集中釋放,導致材料后期變形階段抗力明顯下降。

圖3 不同熱壓縮溫度和不同應變速率下的合金應力應變曲線

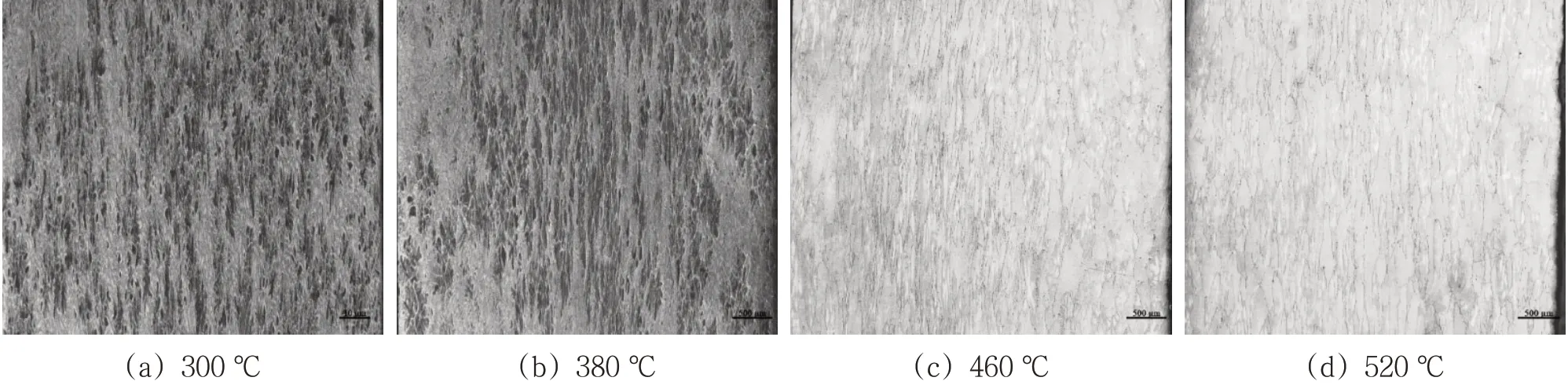

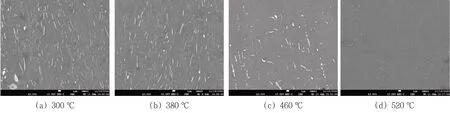

此外,針對變形速率為10/s、熱壓縮溫度為300~520℃的樣品剖面進行了金相組織觀察,結果見圖4。由金相組織可以看出,隨著熱壓縮溫度的提高,腐蝕后灰黑色區域占比逐步降低;460℃以上時晶粒內部逐步白亮清晰,拉長的晶粒(三維下為圓盤狀晶粒)邊界逐步清晰。通過SEM背散射圖像(見圖5)確定了這些灰黑色主要是第二相引起的,其變黑的原因是OM制樣過程中腐蝕液的腐蝕作用造成的。熱壓縮溫度越低,第二相越多,則在OM下其表現越黑,反之則越亮。這與合金中第二相回溶有關,均熱緩冷過程中以及低溫熱壓縮過程中合金內部均會析出部分AlCu相,而在高溫熱壓縮過程中合金元素會快速回溶到鋁基體中,直至晶內幾乎不存在第二相。此外,通過電導率測試同樣驗證了合金元素固溶效果得到提升(圖6),即隨著熱壓縮溫度的提高,材料電導率由24.0%IACS下降至21.5%IACS。這是由于隨溫度逐步提高,元素固溶度提高,導致基體晶格畸變增強,從而阻礙電子遷移造成的[10]。

圖4 變形速率為10/s時不同熱壓縮溫度下合金的OM金相組織

圖5 變形速率為10/s時不同熱壓縮溫度下合金的SEM微米級第二相

圖6 不同熱壓縮溫度下合金的電導率變化

2.2 固溶淬火態樣品分析

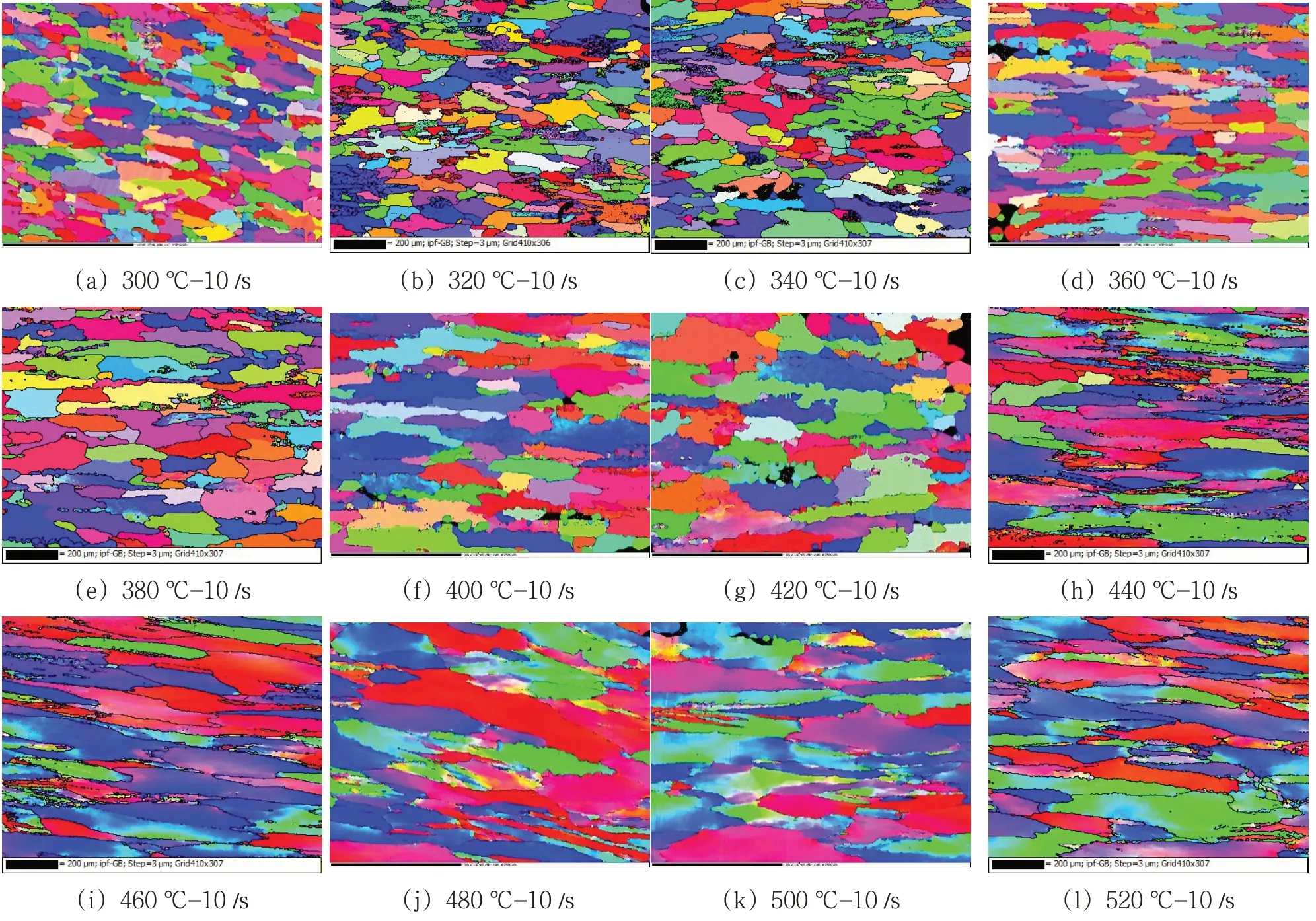

實際生產中熱變形后的合金還要經過固溶淬火、預拉伸、時效等工序,其中高溫固溶對位錯回復和再結晶影響顯著。因此,針對熱壓縮后的餅狀樣品進行530℃×90 min固溶淬火處理,隨后進行EBSD觀察,觀察其晶粒變化并統計再結晶分數。

由圖7中EBSD圖可以看出,熱壓縮溫度對最終固溶淬火態的晶粒形貌產生顯著影響:300~400℃低溫段下組織中呈現典型的等軸狀再結晶組織;隨著溫度升高等軸晶逐步減少,長條狀變形晶粒(三維下為圓盤狀晶粒)逐步增多,在440~520℃區間時幾乎全部為長軸狀晶粒。進一步統計合金的再結晶分數(見圖8)可知:在320~400℃溫度區間時合金再結晶程度較高,達到80%左右,這是由于變形溫度低,回復程度低,積攢了大量的塑性形變能,在后續高溫固溶過程迅速再結晶,產生了大量等軸晶。420℃附近屬于再結晶分數突變區,再結晶分數為50%。而440~520℃高溫段區間的再結晶程度低于10%,這是由于高溫下的塑性變形伴隨著動態回復同時進行,亞晶界在熱壓縮過程中即發生遷移,從而降低了形變能積累和位錯纏結密度,使得后續固溶過程中沒有足夠能量促進等軸晶形核長大,保留了長軸狀的變形晶粒。

圖7 不同熱壓縮樣品經530℃×90 min固溶淬火后的EBSD圖

圖8 不同溫度熱壓縮樣品經530℃×90 min固溶處理后的再結晶分數

3 結論

(1)2050合金具有優異的熱成型性能,當熱壓縮溫度控制在300~500℃范圍內并配合0.01~10/s應變速率時均不發生表面開裂。

(2)2050合金在熱壓縮過程中固溶強化與動態回復效應同時存在,隨著熱壓縮溫度的提高,晶內第二相迅速回溶、晶界逐步清晰;材料電導率由于原子固溶效應由24.0%IACS下降至21.5%IACS。

(3)熱壓縮溫度為320~400℃的固溶態合金中再結晶分數維持在80%;熱壓縮溫度為440~520℃時固溶態合金再結晶分數維持在10%以下,這主要是由于高溫塑性變形過程中伴隨著動態回復降低了形變能積累,使得后續固溶過程中沒有足夠能量促進等軸狀晶形核長大,保留了長軸狀的變形晶粒。