電力機車牽引黏著控制半實物仿真研究*

楊 寧,蔣 威,謝冰若,黃景春

(1中國鐵道科學研究院集團有限公司 機車車輛研究所,北京100081;2北京縱橫機電科技有限公司,北京100094;3西南交通大學 電氣工程學院,成都610031)

軌道交通中電力機車是利用輪對與軌道間的黏著力來傳遞牽引力或制動力,實現車體的加減速運動。機車在運行過程中,輪軌間可利用的黏著力會受到實際鋼軌表面狀況的影響而產生難以預測的變化,當施加的牽引力或制動力超出軌面能夠提供的最大黏著力,將會發生輪對的空轉或滑行,造成輪軌間的劇烈磨耗,嚴重時甚至會造成車輛脫軌等危險后果。黏著控制作為電力機車牽引控制的關鍵技術,其性能直接影響到牽引力或制動力的發揮以及機車車輛的穩定行車安全。

目前,黏著控制的理論研究通常采用簡化的牽引力傳遞模型。簡化模型主要由微分和代數方程組表征,在分析和設計中不必考慮機車復雜的系統結構以及機械、電子、控制等子系統間的相互耦合關系,僅需重點考慮黏著控制方法,一定程度上降低了控制算法研發的復雜性。基于簡化模型所研發的控制方案及具體算法仍處于理論實現的階段,其有效性和可靠性需要進行詳盡的試驗驗證后才能工程應用。黏著控制的試驗研究可以在黏著試驗機或機車車輛滾動振動試驗臺上進行,通過模擬實際行車過程中的蠕滑特性,來驗證黏著控制的性能。但試驗室條件下,通常只能模擬在正常軌面、水潤滑和油潤滑等輪軌表面狀態下的黏著特性,試驗工況較為有限,與實際線路情況還存在一定差別。如果在實際線路上進行行車試驗,由于在實際線路上不允許列車發生持續的空轉或打滑現象,部分極限工況也難以驗證,而且實際線路試驗需要花費大量的人力物力資源且涉及到行車安全,也難以滿足對黏著控制算法進行反復研究和優化的需求。因此,研究如何快速、有效地實現黏著控制方案及算法的驗證是非常必要和迫切的。

當前,硬件在環(HIL)半實物仿真作為一種快捷有效的技術手段已在電力牽引系統研發領域得到廣泛應用。作為一種實時仿真方法,HIL仿真綜合考慮了系統時序、動靜態特性等因素,基于具體需求建立與實際環境接近的仿真機模型,通過與真實控制單元的數據交互,從而實現多參數、多運行條件的全面仿真。因此,利用HIL半實物仿真實現黏著控制方案及算法的驗證是一種切實有效的方法,技術上完全可行。利用基于HIL建立的牽引系統半實物仿真平臺在牽引控制單元的開發階段可以對黏著控制算法的性能進行充分的測試和驗證,降低直接進行實車試驗的成本和安全風險,提高研發效率。

文中主要介紹了用于黏著控制方法地面驗證的半實物仿真模型設計方法,并對此方法進行黏著控制的閉環仿真試驗驗證,給出了具體的仿真試驗結果。

1 機車牽引黏著力利用的基本原理

黏著力是基于輪軌間的黏著特性產生的車體驅動力。大量研究分析和試驗結果[1]表明,僅在輪軌接觸面出現相對蠕滑的情況下,才能產生牽引力的傳遞。定義黏著系數μ為機車縱向牽引力與法向軸重力之比,蠕滑速度vslip為輪周速度vw與列車速度vt之差,分別為式(1)、式(2):

實際黏著特性通常取決于軌面的狀況,典型的對應不同軌面狀況的黏著特性曲線如圖1所示,其中顯示了正常干燥軌面對應的黏著特性曲線,和3種不同程度濕滑軌面對應的黏著特性曲線。

圖1 黏著特性曲線

由圖1可知,各種軌面狀況下的黏著系數曲線均存在一個最大值點,在該點處黏著特性即達到最佳利用,其對應的蠕滑速度為發生空轉或滑行的臨界蠕滑速度。一旦實際運行時的蠕滑速度超出臨界點,能夠傳遞的牽引力或制動力將隨著蠕滑速度的增加而不斷減小,使動力系統失去對列車的加減速作用,如果輪周繼續保持較大的轉矩輸出就會造成空轉或滑行現象,使車輛無法處于正常的運行狀態。如果空轉滑行持續較長時間,對車輪和軌面均會造成較大的損傷,存在嚴重的安全隱患。

電力機車黏著控制的目標一是充分利用黏著特性,使蠕滑速度在臨界點左側以較小的偏差接近最佳黏著利用點,保證最大牽引力的發揮[2];二是避免空轉和滑行現象的發生,能夠在不同的軌面條件下盡早的檢測出空轉和滑行現象或者其發生的趨勢,保證行車安全。

實際工程中較多采用的黏著控制方法是組合校正法。隨著控制理論的發展,一些基于智能控制理論和先進技術的黏著控制方法[3]也被提出和應用。

2 黏著控制半實物仿真模型設計

2.1 模型整體架構設計

為了實現牽引控制單元對黏著控制算法的測試需求,需要從建立單輪對動力學模型開始,逐步建立多輪對總體車輛動力學模型,并充分考慮結合機車牽引動力學系統在實際運行時遇到的各種工況及外部因素的影響,盡可能的提供與真實環境相近的被控對象。

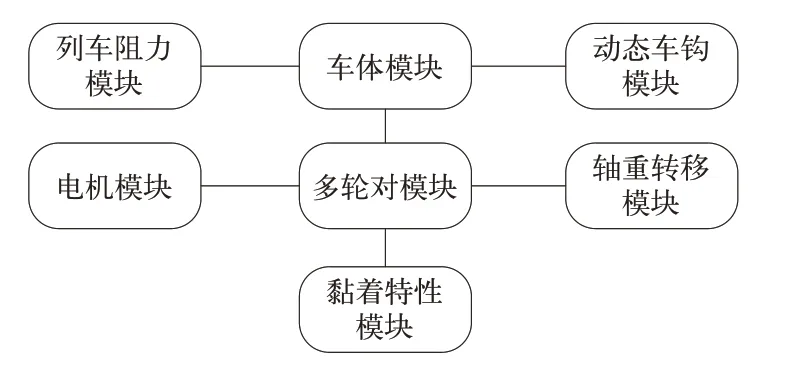

根據機車黏著力產生的基本原理,可將黏著動力學相關模型整體上作為牽引電機的驅動負載,通過阻力力矩與牽引電機發生數學聯系,模型中各模塊間的整體關系如圖2所示。

圖2 模型中各模塊的關系描述

電力機車主要采用軸控方式,結合半實物平臺的實際情況,文中采用的單個機車牽引控制單元針對2個驅動軸的牽引電機進行控制,故黏著控制也僅與每個牽引控制單元對應的2個驅動軸相關。因此,設計的機車牽引傳動系統仿真模型也包括2臺牽引電機,其總體結構如圖3所示。

圖3 黏著負載仿真模型結構

2.2 仿真模塊的建模原理

(1)輪對動力學模塊

列車運行過程中,牽引電機輸出的力矩通過齒輪箱傳遞到驅動軸,在驅動軸的作用下,輪對向前滾動,如圖4所示。

圖4 輪軌間車輪受力簡化示意圖

根據此傳遞機理,建立輪對運動微分方程為式(3):

式中:Tn是作用在第n個輪對上的驅動力矩;μ?Wgr是輪對阻力矩,W是軸重,g是重力加速度,r是半徑;J是輪對轉動慣量。

設齒輪傳動比為Rg,則為式(4):

上式即將輪對轉動運動微分方程等效到牽引電機端,作為各軸電機負載轉矩TLn的輸入。

(2)列車阻力模塊

機車及貨車在實際線路運行過程中,所受到的運行阻力較多,在建模過程中主要考慮了起動阻力、基本運行阻力和坡道阻力。

采用牽引規程中的計算方法[4],機車起動單位基本阻力為ω'q=5 N/kN,貨車起動單位基本阻力為ω″q=3.5 N/kN,則列車起動阻力可表示為式(7):

式中:Mj表示牽引的機車質量;Mh表示牽引的貨車質量。

機車和貨車的運行單位基本阻力可分別表示為式(8):

式中:vt表示列車運行速度。

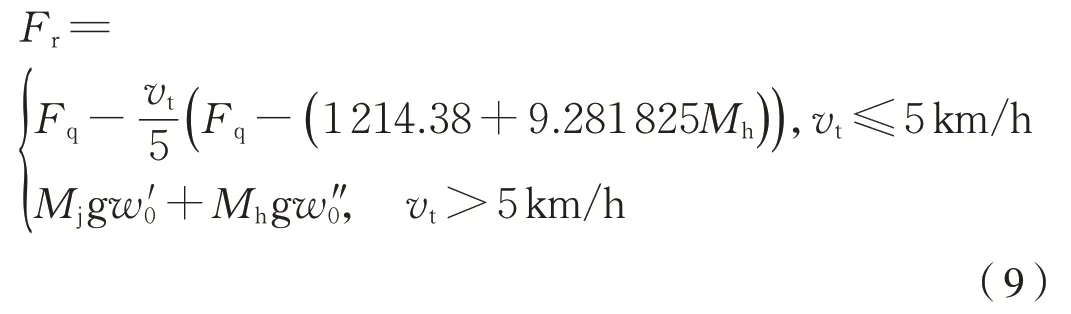

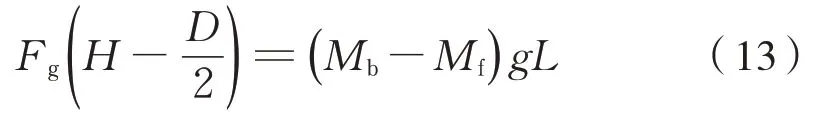

列車成功起動后,若仿真模型阻力突然由起動阻力切換為運行基本阻力,則會產生一個巨大的加速度突變。實際情況下,起動后起動阻力并未立即消失,而是逐步消減至0,因此模型中的運行阻力計算公式為式(9):

機車車輛的單位坡道附加阻力ωi,在數值上可用坡道坡度千分數i表示[4],則坡道阻力可表示為式(10):

(3)車體動力學模塊

列車輪軌間各軸黏著力為式(11):

式中:μ為黏著系數;W n為軸重轉移后各軸軸重。

根據機車車體運動微分方程,可將列車行駛速度可表示為式(12):

式中:Fad(n)是各軸的黏著力大小;n表示車軸個數。

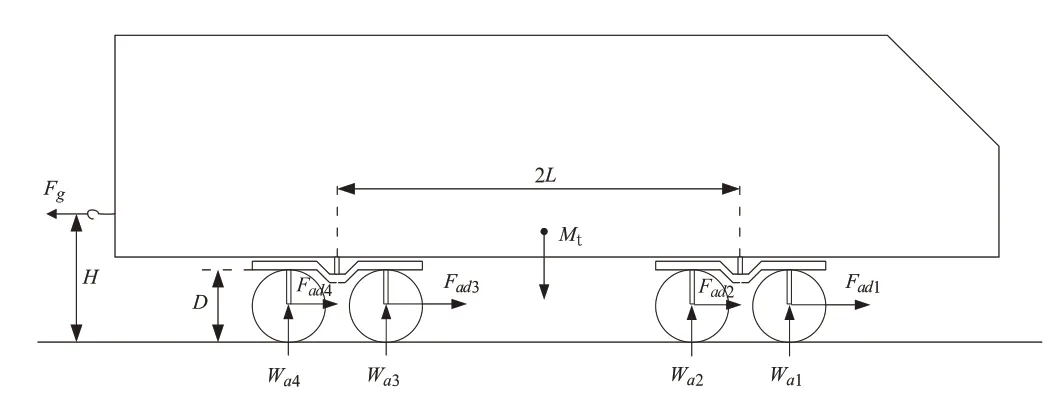

(4)軸重轉移模塊

半實物模型的多軸差異除了體現在輪徑差異系數上還體現在軸重轉移計算上[5],軸重轉移計算涉及到眾多參量,方程復雜,解算耗時長。由于模型受到半實物仿真的結算時間限制,需對軸重轉移模塊進行一定程度的簡化,機車車體的受力分析圖如圖5所示,其中W an是各軸軸重,A點是機車重心線與輪對中心線的交點。由于之前設定前轉向架的2根軸軸重一致,所以有W a1=W a2,同理Wa3=Wa4。設WaF=2Wa1,WaB=2Wa3,在A點 對 此車體的力矩平衡方程為式(13):

圖5 機車車體受力分析圖

式中:Mf、Mb分別為前、后轉向架各軸總重。

仿真可解算出前后轉向架不同的計算軸重,滿足了軸重轉移的簡化計算要求。

(5)黏著特性模塊

輪軌間黏著特性的建模是仿真黏著力產生的基礎,也是黏著控制仿真中的關鍵。黏著特性模型主要有O.polach模型、Kalker系列模型、沈氏模型等。由于在研究中用于半實物仿真,需要模型具有實時性,因此文中設計了基于O.polach理論[6]和試驗數據的插值查表黏著特性模型。表中的數據來源于實際的經驗數據,可以模擬出幾個不同等級的軌面黏著情況。在仿真試驗中,為了模擬實際工況的運行效果,根據軌面狀態的不同,設置5種黏著特性模型,分別是干燥撒沙軌面、干燥軌面、潮濕撒沙軌面、潮濕軌面和極差軌面。干燥撒沙軌面的黏著特性關系如圖6(a)所示,干燥軌面的黏著特性關系如圖6(b)所示、潮濕撒沙軌面的黏著特性關系如圖6(c)所示,潮濕軌面的黏著特性關系如圖6(d)所示,極差軌面的黏著特性關系如圖6(e)所示。

圖6 不同軌面的黏著特性曲線

從以上5種黏著特性曲線可知,黏著特性是黏著系數與車速和蠕滑速度之間的關系,黏著系數隨著蠕滑速度增大先增大后減小,隨著車速增大而減小。上述幾種黏著特性曲線代表了幾種典型軌面,根據實際仿真需求可通過兩條相鄰黏著特性曲線進行插值得到。

3 仿真方法及結果分析

3.1 仿真方法簡介

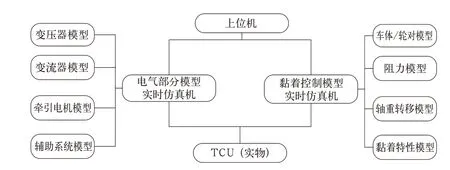

單個TCU(牽引控制單元)的仿真測試環境的核心由TCU、實時仿真機和控制上位機組成。實時仿真機中運行電氣系統模型(包含變壓器、變流器、牽引電機、輔助系統)和黏著控制模型(包括車體/輪對模型、阻力模型、軸重轉移模型、黏著特性模型)。牽引控制半實物仿真平臺的整體結構如圖7所示。

圖7 半實物仿真平臺結構

基于文中建立的各模塊的數學方程,可通過離散化和標幺化將各方程轉化為可用于編程的離散表達式,進一步得到可應用的具體仿真模型。通過上位機將建立的整個仿真模型工程編譯并下載到實時仿真機中運行,即可為牽引控制單元提供實時測試環境,并且可以實時在線修改模型的基本參數。

選取不同的輪軌黏著模型,可對開發的黏著控制算法在對應模擬工況下的性能進行實時仿真驗證,具體過程如下:

(1)輪軌從正常干燥轉為濕滑,有空轉/滑行趨勢;

(2)黏著控制起作用,產生轉矩減量;

(3)空轉/滑行趨勢得到有效抑制并盡可能利用黏著力。

黏著控制程序由TCU執行,路況切換開關可通過上位機控制,進行實時路況調整;仿真模型的關鍵變量可在上位機實時顯示,包括輪對線速度,線加速度,輪對蠕滑速度等,便于直接監控測試過程。當路況信號發生切換時,TCU應及時檢測到輪對的空轉滑行趨勢,若黏著控制具有良好的性能,空轉/滑行趨勢將會得到有效抑制并重新恢復至黏著狀態。

3.2 仿真結果與分析

采用建立的黏著控制仿真模型,分別模擬列車運行過程發生牽引空轉、電制滑行工況時的物理特性,對牽引控制單元及黏著控制功能進行測試驗證。

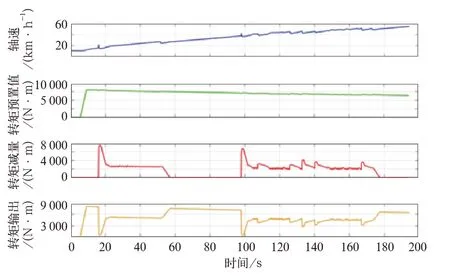

牽引空轉模擬的具體過程為:當機車牽引系統工作在牽引狀態下,給定牽引轉矩如圖8所示,在升速過程中,將A軸輪軌黏著從干燥轉為濕滑,空轉趨勢導致黏著控制算法產生轉矩減量,空轉得到有效抑制,當輪軌黏著從濕滑轉為干燥,TCU轉矩減量恢復為0,列車恢復正常運行。

圖8 牽引防空轉測試

電制滑行模擬的具體過程為:在車速約80 km/h,給定電制轉矩如圖9所示,將A軸輪軌黏著從干燥轉為濕滑,滑行趨勢導致黏著控制算法產生轉矩減量,滑行得到有效抑制,當輪軌黏著從濕滑轉為干燥,轉矩減量恢復為0,列車恢復正常運行。

圖9 電制防滑測試

完成測試后的黏著控制算法,在HXD1機車實車應用過程中單軸防空轉和滑行的波形如圖10、圖11所示。

4 結論

在研究機車黏著利用基本原理的基礎上,將黏著動力學相關模型整體上作為牽引電機的驅動負載,通過阻力力矩與牽引電機建立數學聯系構建仿真模型,結合TCU、實時仿真機和控制上位機搭建了黏著半實物仿真平臺。通過仿真模擬不同軌面條件,在牽引和電制工況下對黏著控制算法實現實車應用前的測試,通過完成測試后的黏著控制算法在實車的應用情況,驗證了半實物仿真測試方法的可行性。由于實際車輛線路的黏著特性復雜多變,還需依據線路實際情況,不斷修正和優化半實物的仿真模型,使得測試驗證更為充分。