煉油設備腐蝕及防護技術分析

鄭翚

摘 ?要:在石油的生產過程中,設備腐蝕常常嚴重影響石油的日常生產和石化公司的產能。本文就中國石油遼河石化公司設備腐蝕情況進行了抽樣調查,對腐蝕狀況進行分析并總結出現有的幾種煉油設備防腐技術,希望為現場的原油提煉工作提供理論依據。

關鍵詞:煉油設備;機器腐蝕;防護技術

前言:

設備防腐是保證油田產量的重要一環,由于采出的原油成分復雜,再加上在高溫環境下加熱,加熱爐自身就會為腐蝕提供有利條件,所以煉油設備存在著嚴重的腐蝕現象。

一、煉油設備腐蝕情況

(一)化學物腐蝕

分析中國石油遼河石化公司原油中腐蝕物含量,對其進行取樣調查,結果如下表一所示,并對其中主要的物質進行了設備腐蝕分析。

1.硫化物對煉油設備的腐蝕

在如今的油田開采作業中,所得到的原油中有較高的硫含量,相關的煉油設備也因此受到了較為嚴重的硫化物腐蝕。在石油生產中所出現的高溫硫腐蝕、氫鼓包以及化學腐蝕現象都是由硫化物腐蝕造成的[1]。除此之外在原油的提煉過程中需要經歷高溫、藥劑催化等過程。在提煉中溫度一旦超過一百二十攝氏度,硫化物就會由非活性轉化至活性,最后形成對煉油設備的腐蝕。

腐蝕性硫化物主要分別為兩種:一種是H2S-HCI-H2O型,以溫度較低的初蒸餾設備作為例子,在此設備的冷卻系統中,原油經水溶解產生氯化氫,在一定的條件下會產生電解化學腐蝕,從設備腐蝕的角度分析,其對碳鋼的腐蝕相對較弱,但對于普通的不銹鋼材料則具有極強的腐蝕性,會使設備產生因腐蝕而開裂的狀況。另一種是H2S-HCN-H2O型,常發生于脫硫、加氫裝置中,原油中的硫化物會與其他物質分解再合成新的物質-硫化氫,最終使煉油設備產生硫腐蝕現象。從腐蝕強度的層面分析,其對于碳鋼造成的損害較小,對于不銹鋼的損害較為嚴重。

2.氫化物對煉油設備的腐蝕

在石油提煉的生產活動中,有些工藝必須通過向設備內注入氫來完成,例如高溫臨氫或含水硫化氫溶液。在此過程中,諸如鼓泡、發脆的腐蝕現象是無法避免的。

在高溫、高強度的作業下設備中的鋼金屬會出現變形現象,特別在與氫化物接觸產生反應后,鋼金屬產生的形變現象則更為嚴重。鋼金屬本身的延展性和韌性會因此大打折扣,進而引發設備脆化現象。這種腐蝕在當下的石油生產中多見于低溫情況,且一旦脆化現象發生就無法補救。

強度較低的鋼存在較多的縫隙,這就便于氫原子在其中形成氫分子,因此氫鼓泡現象多發于低強度鋼中。氫分子在縫隙中越聚集越多,且無法被疏散就會對鋼材表面形成張力,最終導致鋼體表面氣泡甚至破裂。

3.環烷酸對煉油設備的腐蝕

環烷酸在從原油中提取的酸性物質中占比達到了百分之九十以上,此物質在二百二十攝氏度以下腐蝕性不大,一旦設備溫度超過三百五十攝氏度再加上與硫化氫的共同作用,其腐蝕性就會成幾何倍數增長。硫化氫中的硫原子會在高溫下獨立出來與鐵元素產生反應,最終形成一種可以與環烷酸進行反應的保護膜,再形成環烷酸金屬鹽。因此在硫化氫與鐵的連鎖反應中,對設備的腐蝕速度也進一步加快了,金屬設備的表面也因此被不斷地腐蝕。

(二)加熱爐內腐蝕

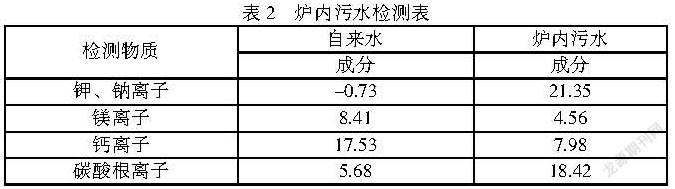

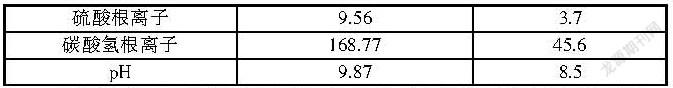

多井同步升溫,節流降壓是當前中國大多數油田在原油和天然氣采取上最為普遍的工序,而通過水套爐升溫方法實現的天然氣升溫也是該工序環節中最為基本的一環[2]。在油氣井中開采出來的石油、煤氣中存在著許多雜質,如圖二顯示,這種雜質遇水產生的酸式產物,對整個工業生產環節中的管道、儲備爐等裝置產生了強烈的腐蝕。若加熱爐未能嚴格地按照有關規定規范進行升溫作業時,如:加熱爐用水沒有經過去雜處理,水中含有的腐蝕離子、易成垢元素等會在高溫的作用下形成腐蝕或者碳酸鈣的垢質,過多的侵蝕物沉積在爐壁和外盤周圍,長期不清理會影響爐內溫度,使其受熱不均,降低加熱效率甚至導致安全事故發生。

火筒內部由于天然氣中含有的硫化氫與氧氣充分接觸后發生化學反應,產生硫酸,火筒表面就會形成密集的腐蝕點。不僅如此,加熱爐管在高溫下還會發生氧化,在五百五十攝氏度以上的高溫條件下,火管內容易出現二次腐蝕的情況。固體腐蝕物在高溫中燃燒產生腐蝕物含量情況如表三:

由表三可知,固體腐蝕物在高溫下氧化物含量最多,抗腐蝕性較弱。火管表面結垢現象嚴重,導致受熱不均,很容易出現燒穿火管的情況。

(三)加熱爐外腐蝕

加熱爐排煙時氣體溫度較低,煙里的水分容易在煙囪口冷凝,形成露水,與天然氣燃燒產物中的硫化物、氮氧化物產生相互作用形成酸性溶液,繼而腐蝕煙箱、煙箱側面封頭、煙囪等。外部腐蝕風險主要為火筒爐內火管燒損、介質中雜質含量過多、煙火管表面易腐蝕等[3]。火管是火筒爐及水套爐作業時的消耗品,當火管發生破損時,加熱爐內開始出現異常運轉,而這種現象通常伴隨著事故發生。

二、煉油設備防腐技術

(一)防腐工藝技術

現存的煉油設備表面防腐工藝主要分為:滲鋁、轉化膜、高溫涂層以及對焊技術等。這些設備表面防腐工藝對于煉油生產來說,可以發揮充分的作用。但是對于一些體積偏大的設備就顯得力不從心了。例如,在設備塔器的防腐工作中就只能使用一些特殊用途的緩蝕劑,以此來輔助達到較好的效果。

(二)加熱爐維護技術

選用合適的阻垢劑,其適宜的pH范圍應在十一點五到十二點一之間,以此減緩點蝕現象。使用除氧劑對加熱爐用水進行徹底除氧,同時在加熱爐供水中加入緩蝕阻垢劑,對管道內壁進行緩蝕處理。充分降沉、分離進入加熱爐內的用水,提高水質。改變煙箱結構,充分排出冷凝水,避免因煙口冷凝水過多而腐蝕煙箱。避免驟升驟降造成火管局部開裂,應當控制加熱爐在合適的溫度范圍區間工作。定期清理火管淤垢,減少因結垢導致的火管燒損情況發生。

在加熱爐工作之前應嚴格檢查加熱爐油量、供應閥門開關是否正常,用蒸汽吹掃爐膛(保持五分鐘以上的持續通風),清除爐內可能存在的易燃氣體或其他雜質,以免點火時發生爆炸。爐膛內的長明燈要保持不滅,先工作的加熱爐應設置自動點火控制裝置。若煙道燃料廢氣發生爆炸時,要保持最佳的空氣供給系數,注意煙道的密閉性,不允許外來空氣被吸入煙道,造成二次爆炸。

(三)加熱爐燃燒系統

燃燒器普通燃燒不充分會造成爐膛內結垢嚴重,對此可以將普通燃燒形式改為內混燃燒和外混燃燒。燃燒器通過內混燃燒可自成引射力,抵消外混燃燒形成的通風阻力,提高了火焰中心溫度,外混燃燒器則負責穩定火焰,通過外力旋轉爐膛促進燃燒完全,從而解決由于燃燒不完全而造成的燃燒效率低,結碳嚴重的問題。改造前的加熱爐煙囪排風系統不合理,本身就容易造成堵塞,加上沒有擋風板易造成煙道排煙時,抽風力度小煙口水汽結凝現象嚴重。給加熱爐排煙位置增加擋風板就可以根據現場實際運行情況調節加熱爐煙囪的排風力大小,減少水蒸氣的冷凝量。

結論:綜上所述,中國石油遼河石化公司原油腐蝕大體分為腐蝕物以及加熱爐的腐蝕。因此本文分析了造成這些現象的具體原因,并對現有的抗腐蝕技術進行了論述。希望為原油生產過程中的抗腐蝕工作提供理論依據,有效控制煉油設備的腐蝕可以提高石化公司的經濟效益。

參考文獻:

[1]周占紅.探究煉油設備腐蝕與防護技術[J].中國石油和化工標準與質量,2021,41(11):194-196.

[2]張香晉,祁小榮,趙維亮.煉油設備腐蝕與防護技術新進展[J].化工管理,2020(15):88-89.

[3]姚慶.煉油設備腐蝕預測技術研究及實現[J].東北大學,2019(10):8.