梭織物前處理短流程生產控制要領

鄒臘牙,胡希志

(河北寧紡集團印染分公司,河北邢臺 054000)

1 工藝要素

“施加量、溫度、時間”是染整處理的3 大工藝要素。處理織物時,施加物(化學藥劑、助劑)對織物的施加量、溫度控制、作用時間是工藝的核心。工藝路線、工藝配方、工藝控制是決定工藝能否成功的關鍵。在生產實踐中經常會碰到這類情況,即采用相同的工藝處理,坯布批號不同,質量差異很大,即使是同一批號加工,質量亦有波動。某一產品即使采用相同的工藝和措施,產品質量仍達不到相同的水平,其原因主要是對工藝3 要素執行不嚴格。因此,有條件的企業通過在線檢測和自控來達到工藝3 要素的一致,以提高工藝加工水平,在生產實踐過程中也必須找到相關切入點,才能行之有效。

3 要素中,溫度的控制較容易;時間的控制可通過容布量與車速來實現;施加量控制最難,供應液、工作液和織物攜帶液等的施加量控制比較復雜,質量的波動多起因于此。處理織物時,施加物(染料、化學藥劑、助劑)對織物的施加量是工藝的核心,即織物所需質量濃度是織物所帶料液質量濃度而不是料槽質量濃度。不同的施加方式以及施加物對纖維的親和性都會影響其施加量。

2 施加量

染整工藝中涉及的含量有以下3 種:供應液質量濃度(g/L)、工作液質量濃度(g/L)、織物接受質量濃度即施加物對織物的施加量(g/kg織物)。

在平幅連續加工中,工作液質量濃度一般以施加物在溶液中的質量濃度(g/L)來表示,這種質量濃度并不能準確地反映實際施加到織物上的量。在平幅連續加工中,由于織物組織結構不同、含濕量不同,通過工作液時間不同,以及軋車軋液效果不同,即使工作液質量濃度相同,施加到織物上的量也不同,而織物實際接受的施加物(染料、化學藥劑、助劑)量也不相同。真正的施加物量應該是工作液對單位質量織物的實際施加量(g/kg 織物),這是制定工藝時首先要考慮的。根據織物的施加量、設備狀況、纖維對施加物的親和性能計算出供應液、工作液和織物接受量3者相關聯的工藝配方。

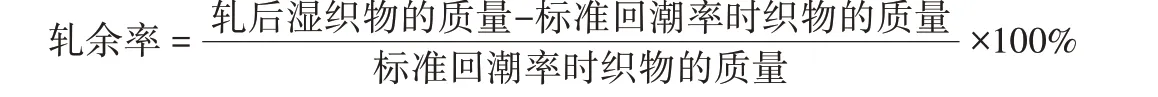

帶液量通常以軋余率表示,計算式如下:

所以,軋余率的測定是以水為基準的。而實際染整加工過程中使用的工作液,一般是染料、化學藥劑和助劑的水溶液,都具有一定的比重;不但如此,某些施加物對纖維還具有比水更大的親和力。因此,只有采用單位質量織物的帶液量(L/kg織物),才符合運算規則。

帶液量與處理過程的關系:染整過程中的施加既與化學反應有關,又與物理作用有關,因此對織物帶液量的要求也各不相同。前處理的退漿、煮練、漂白過程以化學作用為主,水是參與化學反應的介質,由于平幅連續工藝與間歇式浸漬法不同,織物浸軋工作液后所剩的水分有限,不利于化學反應的充分進行,所以必須提高其帶液量。

3 冷軋堆生產

冷軋堆具有工藝簡單、占用設備少、比較靈活、節約人力與物力、布面平整出現折皺少、蒸汽用量少、彈力布不易卷邊等優點。但是其助劑用量大、對助劑性能要求高,冷堆打卷后轉動離心力作用液體向軸心泳移,易造成邊色與LOT 色;對水洗要求高、工藝的“寬容性”不如連機熱煮漂,對產品的適應性有限,特別是對一些組織結構緊密的織物更是如此;并且冷堆后需堆置18~24 h,需要場地較大。

3.1 冷堆生產

為了盡量克服或最大限度地減少“先天性”的一些缺陷對質量的影響,生產時需加強工藝控制,規范操作。

產前準備:全天冷堆生產計劃盡量第一時間全部有序排出,生產時盡量避免中途臨時變更,排單上不但要有計劃,更要有工藝要求或其他重要提示,并通過口述或班前會告知擋車工與機臺員工,擋車工完全熟悉后張貼或掛于機頭,目的是讓機臺每位員工知道今天生產任務是什么,質量控制點在哪,工藝要求需注意哪些事項,產前準備要做到充分。

排單:排單時盡可能按組織規格與單位面積質量相同或相近來排序,由薄到厚或由厚到薄,不能薄厚混排。單位面積質量相近的織物排序調整工藝容易控制,緩慢升降波動少,LOT 色少;否則升降過快機臺很難調整工藝,容易造成LOT 色。氧漂初開機由于剛升溫會有一段處理效果較差,因此冷堆時第一車布應選擇容易處理或顏色較淺的,這樣影響會小些。

序號生產:擺布時編好序號同單從1 開始往后編號,最好按色位由淺到深排,嚴格按序號進布。后道工序氧漂、絲光、染色同樣嚴格按序號生產,好處在于能夠有效地減輕或避免因工藝波動而產生同一顏色之間形成LOT 色等。工藝波動需要一定的緩沖過程,如按序號生產,曲線高低相鄰落色就不會那么大。

3.2 冷堆化料

化料順序:冷堆化料一定要嚴格按規定順序進行,先加入所需濃度的淡堿溶液,攪拌,再依次加入精練劑與穩定劑,開機前再加入所需雙氧水。

創造條件:冷堆化料多為干布吸料,吸料的勞動強度大,工藝精確度要求也高。要做到“快、準”,除對員工技術要求高,在設備上也應創造條件,讓員工輕松化料,另外工藝準確也是成功的保障。目前,多數企業都使用自動稱化料系統,有效地解決了勞動強度與工藝精準問題,沒有自動稱化料系統的企業也應該在其他設備方面給予幫助,否則人力很難做到上述兩點。每臺化料缸盡量配備4 臺1 000 L 的料缸,淡堿管與清水管必須粗,這樣一缸料可以在很短的時間內完成。絲光淡堿回收池一定要容量大,越大越有利于濃度穩定,有條件的最好建在地下(能有效降溫),這樣冷堆化料濃度波動極小且為常溫。冷堆化料建議用淡堿不用濃堿的原因主要有3 個方面:(1)淡堿經過凈化軟化水;(2)回收利用淡堿,節約成本更環保;(3)濃堿加清水化料濃度沒有淡堿容易控制,波動大。

計算配方助劑與雙氧水每缸用量時,盡量把復雜的工藝變成簡單的數據呈現給操作工。數據簡單,操作簡便,出錯的機會少。如料缸、二缸排料管道相連,下配方單時直接按一桶/缸、二桶/缸或一桶半/缸(也就是二缸3 桶,因二缸下面管道相通同時放料,濃度一致)。稱量助劑的工具按工藝用量定制或購買,操作起來更簡單。簡化數據真正的用意是員工方便操作,工藝更準確,所以設計時一定不能有紕漏,根據配方、助劑濃度與質量進行精準核算,倉庫在收料時一定要保障助劑與雙氧水的數量與質量。

3.3 自查與記錄

冷堆生產時,每個“炮或軸”濃度必須滴定自查一次,并做好相應的生產記錄。每班助劑用量以“缸”為單位進行記錄,最后歸總、比對當天領用量與余量,及時自查用料。

3.4 冷堆料槽

料槽是助劑與纖維作用的場所,保障助劑濃度與帶料一致性并充分滲透是冷堆工藝的核心。由于坯布上漿、雜質等造成吸水性差,依靠助劑與機械作用使其充分滲透發生作用。

料槽與軋輥:為了保證冷堆布打卷時帶液量保持在80%以上,助劑充分滲透到纖維內部,冷堆料槽與軋輥至少需要2 個,導輥不能跳穿,否則影響作用時間。坯布進入第一個料槽時,布面系統由纖維、助劑與空氣組成,這時空氣是阻止助劑滲透到纖維內部的重要因素。當經過第一軋車擠壓后,空氣基本被擠出,進入第二料槽時只余下助劑與纖維,沒有空氣存在,助劑能較好地滲透到纖維內部。纖維被充分滲透后,第二軋車擠壓掉多余的助劑,因此軋輥同樣不能抬起或跳穿,以上這些就是料槽與軋輥工作原理。

作用時間:生產時保持助劑液面處于一定的高度,車速恒定,助劑與纖維作用時間才能一致。杜絕液面忽高忽低,車速快慢變化,特別是拖料或沒料,這是最大的忌諱。作用時間長短必然影響其滲透效果。除加強員工管理外,工廠也應提供自動裝備如高位槽或自動供給液等。

3.5 機械張力

纖維在松馳情況下有利于纖維吸附助劑,反之則較差,因此料槽導輥張力在不起皺、不卷邊的情況下應盡量放小。

3.6 打卷堆置

坯布冷堆吸料后需在常溫下保溫保濕堆置(緩慢轉動)18~24 h,讓其充分作用,然后進行氧漂→汽蒸→水洗→烘干,交給后道工序。冷堆堆置區域的保溫保濕情況如同料槽濃度一樣重要。

3.7 保溫保濕

為了確保溫度和濕度,盡可能建一個單獨的冷堆房,用于冷堆布下機“保溫保濕”。房間要保持常溫,濕度保持在(75±5)%,氣溫低時(如北方的冬天)更要作為重點管理對象。氣溫低時可延長堆置時間,特別低時需升溫。冷堆布下機綁牢順時針轉動,待表面料干或即將干前用塑料布包好綁牢,防止脫落影響到保溫保濕。冷堆時,助劑并不能對纖維雜質進行降解,若布面干,雜質會反沾到纖維表面形成漿斑或堿斑,后續很難處理。這也是冷堆時為什么要強調保溫保濕的原因之一。

3.8 打卷轉動

冷堆下機堆置緩慢順時針轉動18~24 h(棉織物22~24 h),A 字架每分鐘轉(7±1)次,過快(離心力作用大),助劑向軸心泳移加快;過慢助劑與坯布會下墜,也會有不良影響。老式的A 字架用電機帶動鏈條,轉速變化較大,鏈條緊時轉速會加快,反之會變慢,轉速快慢對離心力影響大,對質量控制也會造成影響。建議用液壓電機,效果好,易操作。

4 氧漂生產

織物經冷堆處理后,漿料與雜質并未完全氧化降解與分解,只是疏松、膨化,仍依附在纖維上,需高溫水洗、雙氧水氧化來去除。

4.1 工藝相容性

開機時,第一個水洗箱(俗稱汽蒸箱)追加一定量的堿與助劑,使其有一定的“相容性”。這個水箱要保持高溫,溫度保持在95~98 ℃。此水箱追加水量,保證其剛剛溢流,不開噴淋,從旁邊閥門打開一點點。目的是充分利用冷堆未反應完全的余料,促進它們相容。

4.2 料槽轉換率

我們通常把料槽濃度誤認為是所需的工藝濃度,而真正所需的濃度是織物進汽蒸箱時布面所帶的助劑濃度。冷堆時進布為干布吸料,所以不存在轉換率,布面帶料濃度就是料槽濃度。氧漂時就完全不一樣了,濕布進料槽布面存在大量水分,需通過料槽前后軋輥的擠壓,導輥的作用與助劑的親和力來把進料槽前纖維內的水分置換出去,讓布帶上助劑進汽蒸箱。水與助劑置換的比例就是“轉換率”。影響轉換率3 大因素為:(1)機械的擠壓,也就是前后軋車的軋余率;(2)布在料槽的作用時間;(3)助劑親和力,也就是滲透性。生產時前軋壓力要大,擠壓出水分,最后軋車需多帶料,壓力要小;軋輥硬度要軟,左中右軋余率要控制在5%以內。導輥不能跳穿,有條件的可配置2 個料槽(1 大1 小),再有條件的配備高給液更好。

4.3 水洗充分

由于冷堆作用漿料與雜質并未完全分解降解,需大量高溫水洗才能去除。在保障工藝前提下節約用水,氧漂后段回水可用到前段或加裝熱能交換器,前段水流量可略小但溫度必須要高,后段水流量要大,但水溫可低至(80±5)℃。