環己烷脫氫制苯技術及實用性研究

*宋 靖

(福建申馬新材料有限公司 福建 350500)

1.產業結構調整,環己烷市場承壓

環己烷是一種重要的化工原料和中間體,用途廣泛,約20%用于溶劑和膠黏劑,80%應用于有機合成,主要用作生產環己醇、環己酮、己二酸和己內酰胺等產品。2010年以前,國內環己烷市場消耗大于產出,每年少了出口卻有數萬噸需要進口。2011年國內進口環己烷數量出現斷崖式下跌,此后持續維持5千噸以下水平,出口數量變化不大。

1998年9月,國內首次引進的環己烯水合生產環己醇裝置,在河南申馬尼龍化工有限公司一次性開車成功。后來環己烯水合法被用于己二酸和己內酰胺行業,因為該工藝原料易得、副產物少、安全可靠,在2010年以后被迅速推廣。截至2020年,環己烯水合法環己醇的產能達到300萬噸/a規模。環己烯水合法生產環己醇工藝,其主要副產物為環己烷,以苯部分加氫系統80%選擇性計算,環己烯水合法環己醇生產裝置副產物環己烷總量大約為65萬噸/a。未來幾年內,環己烯法環己酮的產能仍將以10%的速度增加,對應的環己烷的產能也在同步增加。表1顯示的進口數據變化情況,基本與近年環己烯水合法裝置推廣導致國內環己烷產能增長的情形相吻合。

在環己烷產能不斷增加、銷售壓力不斷增大的情況下,一家生產己二酸或己內酰胺的工廠,如果同時擁有環己烯水合法和環己烷氧化法的生產裝置,那么,環己烯水合法生產裝置的副產物環己烷直接被環己烷氧化法生產裝置用掉,技術上講是相當完美。但是,環己烷氧化法因為安全風險大,副產物廢堿液處理環保問題突出,產業政策受限,正逐步被淘汰。環己烷產能不斷增加,而以環己烷為原料生產己二酸和己內酰胺的產能有限,環己烷銷售市場壓力逐年增大,甚至出現苯與環己烷價格倒掛現象。那么,將環己烷脫氫,制得的苯和氫氣作為環己烯水合法裝置的原料使用,成為有關工廠決策的選項。

2.環己烷脫氫制苯的技術可行性

環己烷脫氫反應過程,在石油煉化工業中叫做催化重整,催化劑的活性成分為鉑等貴金屬,酸性組分主要是鹵素(氯或氟),載體為氧化鋁,貴金屬構成脫氫活性中心。也有采用雷尼鎳或其他非貴金屬催化劑的。運行裝置中,多是采用雙金屬或多金屬催化劑,多金屬組分作為助催化劑,以改進催化劑的性能。

國內外相關技術人員也對環己烷脫氫技術進行過廣泛探討,有很多專業論文以及多項技術專利公開發布。(1)浙江大學胡云霞、安越、劉凱等人闡述了雷尼鎳催化劑對環己烷脫氫反應具有良好的催化作用[1]。(2)劉瞾、馬駿、王海彥等人對環己烷脫氫性能及轉化率進行了闡述[2]。(3)浙江大學寇智寧、支尊歐、徐國華等人對多相態條件下環己烷連續脫氫反應速率和轉化率的影響進行了闡述[3]。(4)辛世芳、閆盆吉、耿志遠等人闡述了Cr2+催化環己烷反應機理[4]等。可見,環己烷脫氫制苯在技術上比較成熟,適用的催化劑種類也很多,完全可以獨立運行和推廣。

3.環己烷脫氫產品,用作環己烯水合法生產的苯加氫原料的可行性

苯加氫反應自成體系,生成條件及催化劑的特性,對原料苯和氫氣組分指標都有嚴格的要求,否則,會影響催化劑的活性,直接影響反應的轉化率和選擇性,不利于生產穩定。

環己烷脫氫的產物,理論上是苯以及氫氣,正是苯加氫反應的原料。而實際上,環己烷脫氫反應過程不單單生成苯和氫氣,還會生成乙苯、甲苯、正庚烷、甲基環戊烷、正戊烷、環戊烷等多達十幾種副產物,采用較高溫度的脫氫過程,可能還會生成聯苯等較為復雜的重組分。要讓環己烷脫氫產物成為下游生產過程的原料,必須經過精制處理。

對于環己烷脫氫產物苯和氫氣,目前精制、凈化的技術手段很多,理論上可以通過精制達到環己烯水合法裝置苯加氫反應原料的條件要求。

4.環己烷脫氫制苯的經濟效益分析

理論上講,苯加氫制得環己烷的過程,是增加附加值的過程,因為氫氣及公用工程的消耗,環己烷的價格理應高于苯的價格。實際上,環己烷的市場價格基本上也是高于純苯的價格。以高附加值的物質生產低附加值的物質,有違正常的市場經濟規律。因此,環己烷脫氫技術應用于石油煉化過程較多,而沒有單獨的化工生產裝置。

而在環己烯法環己醇裝置大量開工投產,副產物環己烷產能大量增加,市場疲軟,甚至出現了環己烷實際低于純苯價格的現象,這也是市場價格機制的正常反映。

環己烷脫氫的經濟價值主要體現在環己烷、苯和氫氣上,設備投資、公輔消耗及人力成本只有一定比例。

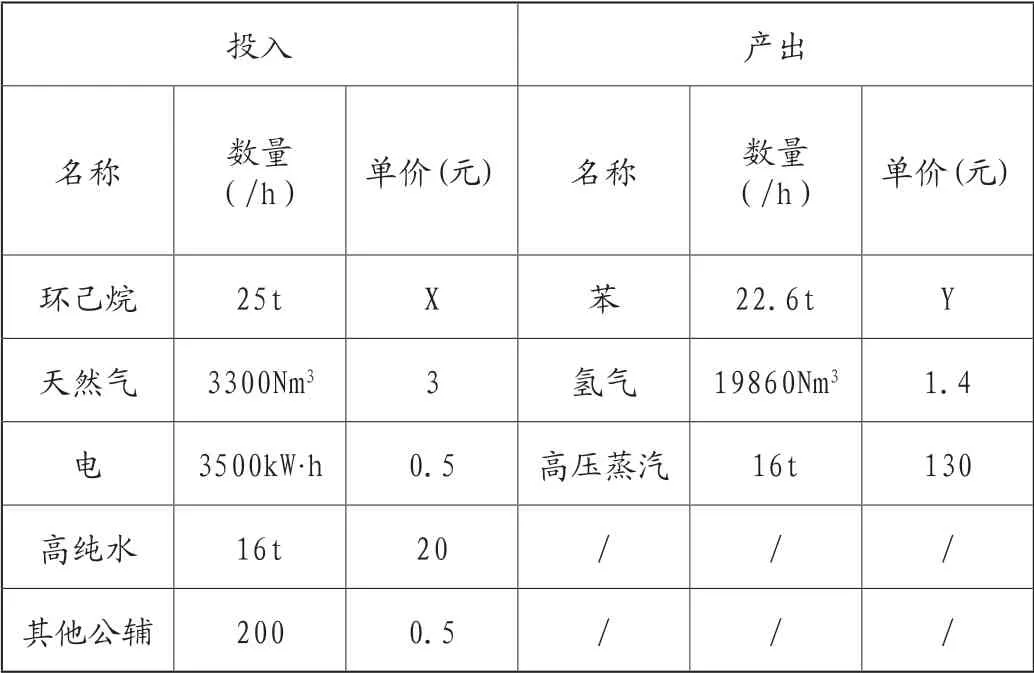

以20萬噸/a規模的環己烷脫氫裝置估算,環己烷的理論轉化率按100%,產品苯的收率按98.5%,氫氣的收率按99%,僅考慮運行狀態下的主要投入和產出,模擬數據見下表1。

表1

X:表示環己烷的市場價格;

Y:表示苯的生產價格。

由上表,最終得到以下關系式:X=0.904Y+712.4。

由上式演算,當苯和環己烷的價格均在7400元/噸時,裝置運行達到產耗平衡。

(1)當苯和環己烷的價格均低于7400元/噸,且環己烷價格高于苯價格10%以上時,環己烷脫氫裝置運行的經濟效益降低;價格越低,環己烷脫氫裝置運行成本越低。

(2)當苯和環己烷的價格均高于7400元/噸,且環己烷價格低于苯價格時,環己烷脫氫裝置運行才可能具有經濟效益。

(3)整體上講,只要環己烷能夠以高于純苯價格300元/噸進行銷售,經濟效益顯而易見,就沒有必要獨立運行環己烷脫氫裝置。

(4)特別強調,該模型僅直觀地考慮環己烷脫氫裝置運行時的產耗平衡,沒有客觀地考慮催化劑投入及消化、人工、過程投資及折舊等因素。如果充分考慮所有投入和消耗,環己烷脫氫裝置運行的成本較該模型高,經濟效益屬性更低。

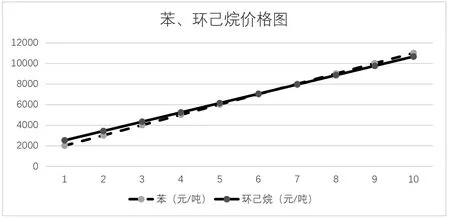

(5)根據該模型繪制的苯與環己烷價格比照圖,如圖1。

圖1 苯、環己烷價格比照圖

按照上圖1,如果要確保環己烷脫氫裝置運行具有經濟效益,當前期環己烷價格必須在實線表示的價格曲線以下。如果當期環己烷價格實線對應的價格以上,則表明裝置處于虧損狀態。

5.結束語

苯和環己烷基本上都屬于石油煉化或者煤化工的末端產品,市場價值屬性基本體現。從化學反應過程考慮,苯加氫制得環己烷是一個增加附加值的過程,這種特性在市場價格上基本體現。短暫的市場波動,導致環己烷的市場價格倒掛苯的市場價格,也是正常的,還不能斷定環己烷的價格持續低于純苯的價格。環己烷產能的持續增長并非短期爆發式的,同樣伴隨下游溶劑、膠黏劑和其他的環己烷用于需求的增長。甚至可以預測,未來3~5年內,環己烷的市場價格整體高于苯的市場價格。

在產業發展方面,環己烯水合法的持續推廣,環己烷氧化法工藝的逐步淘汰趨勢,導致環己烷的消費在逐步承壓,環己烷脫氫裝置與環己烯水合裝置聯合運行模式正被越來越多的業界認同。環己烷脫氫技術早已廣泛用于石油煉化行業。之前沒有獨立運行的成套裝置,可能根本的原因在于經濟效益問題。

環己烷脫氫裝置與環己烯水合法環己醇裝置聯合運行,在技術上不存在障礙。關鍵在于有沒有經濟效益,同時還要考慮的是安全成本和機會成本,畢竟,企業的根本目的是經濟效益最大化,安全并且盈利才是王道。