機械加工零件的熱處理加工技術

*柴志雅

(晉能控股煤業集團馬脊梁礦 山西 037027)

1.熱處理加工技術概述

在機械零件加工過程中,熱處理加工技術具有多個種類,此時以加熱、冷卻等方式來使鋼組織性能出現一定范圍的改變,并在此基礎上將熱處理技術分為三大類,分別是普通熱處理技術、表面熱處理技術和他熱處理技術,不同技術具有不同的應用范圍,而普通熱處理技術在機械零件加工中得到廣泛應用,下面對其給予全面闡述。

圖1 熱處理加工技術概述

(1)熱處理中的退火技術

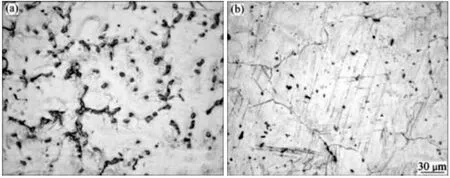

在進行機械零件加工時,退火技術主要是指借助相關操作來加熱鋼到設定溫度后保溫,并給予緩慢冷卻處理。將其應用到機械加工零件中,不僅可以有效提高鋼材性能,而且還可以改變鋼材硬度,進而降低切削加工難度。同時,退火技術的應用還可以使鋼材內部應力得到消除,進而避免零件加工過程中出現變形現象。通常情況下,鎂合金退火方法常見的有高溫完全退火、均勻化退火和去應力退火。大量的研究表明,在對AZ系鎂合金進行均勻化退火處理時,分布在鎂合金晶界粗大的低熔點共晶化合物Mg17Al12相將會在基體中逐漸溶解,如圖2所示,并有效提高了工件的強度和塑性。

圖2 AZ31鑄造鎂合金均勻化退火前(a)、后(b)的顯微組織

(2)熱處理中的正火技術

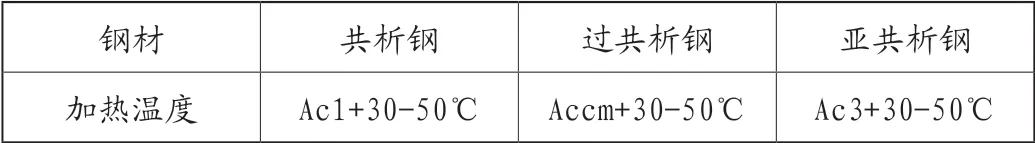

在進行機械零件加工時,正火技術是指借助相關操作來加熱鋼到設定溫度后給予空冷處理,在該過程中不同材質對應著不同的加熱溫度,如表1所示。通過對機械加工零件進行正火處理后,不僅可以消除過共析鋼中所產生的網狀二次滲碳體,而且還可以改善切削性能。

表1 不同材質對應的加熱溫度

(3)熱處理中的淬火技術

在熱處理加工技術中,淬火技術得到了廣泛應用,其可以獲得馬氏體組織,進而有效提升鋼性能。對于亞共析鋼而言,最好按照要求將淬火溫度設定在Ac3+30-50℃,而共析鋼和過共析鋼需控制在Ac1+30-50℃。在機械零件加工過程中,單液淬火法、分級淬火法、雙液淬火法、等溫淬火法是比較常用的淬火方法。其中,單液淬火法一般是指將加熱零件在一種介質中連續冷卻到室溫的一種方法,其具有操作簡單、自動化方便等優點。

雙液淬火法一般是指將零件投入到具備較強冷卻能力的介質中給予冷卻處理,一段時間后在冷卻能力弱的介質中繼續進行馬氏體轉變,雖然該過程可以達到預期的冷卻效果,然而操作難度比較大,只是在大型合金鋼件或復雜形狀的碳鋼件零件加工中得到應用。分級淬火法主要是將需要加工的零件放置具有一定溫度的鹽浴或堿浴中給予淬火處理,如果內外溫度滿足設定要求后就可以取出緩冷,使零件內應力降低,該方法在小尺寸零件加工中得到應用。等溫淬火法一般是指在稍高于Ms鹽浴或堿浴中將加工零件進行保溫處理,以此來獲得貝氏體組織,有效提升零件的綜合力學性能,在形狀復雜及要求較高的小型零件加工中得到應用。

(4)熱處理中的回火技術

在熱處理加工技術中,回火技術一般是指將淬火鋼通過一系列的手段加熱到某一溫度后冷卻。通過回火處理后,不僅可以降低或消除淬火內應力,而且還可以避免出現開裂、變形現象。同時,還可以調整零件的硬度、韌性,進而達到預期的力學性能。在機械零件加工過程中,回火技術的應用可以使零件材質演變成平衡或接近平衡的組織,以免出現變形問題。隨著溫度的升高,在回火處理階段,將會使加工零件的力學性能發生改變,進而改變加工零件的硬度。在熱處理過程中,可以結合回火溫度的大小將其劃分為三大類,即高溫回火(500-650℃)、中溫回火(350-500℃)、低溫回火(15-250℃),其中高溫回火適合于軸、齒輪等零件加工。中溫回火在彈簧熱處理中得到應用。低溫回火在高碳鋼、滲碳件等零件加工中得到應用,只要對其進行合理運用,就可以有效提高機械加工零件的整體性能。

2.熱處理加工技術在機械加工零件中的應用

(1)預熱環節處理

在機械零件加工過程中,為了提高零件的切削精準度、切削性能,降低形變概率的發生,需要采取措施嚴格把控各預環節的零件尺寸和零件質量。在切削性能中,各類機械材料具備相應的結構組織和硬度限制,例如,亞共析鋼材料具有非常細小的晶粒,組織相對均勻,通過對其切削手段進行調整和優化,不僅可以提高零件加工的精準性,而且還可以提高零件加工質量。在機械零件加工時,相關人員還需要嚴格把控零件整體預熱各階段的質量,進而有效發揮熱處理加工技術的優勢,提高機械零件加工的整體質量。

(2)機械加工過程預熱處理

在進行機械零件加工階段,不同零件自身存在不同的性能要求,從而使零件具有不同的幾何形狀。對于經熱處理加工的零件,需要進行應力重新排序,進而出現或多或少的質量問題。在機械零件加工時,通過淬火處理可以產生相對較大的熱應力以及組織應力,使零件具有比較復雜的變形規律。在零件加工處理過程中,相關技術人員需要結合實際情況嚴格選擇工藝參數、零件材料等內容,并制定完善的零件加工方案,以此來降低工作人員的勞動強度,降低錯誤的發生率,進而有效提高機械零件加工效率。例如,在液壓支架加工過程中,缸筒屬于其中比較關鍵的組成部分,其性能的高低將會直接決定油缸使用壽命,此時可以通過對其進行熱處理,使缸筒滿足如下技術要求:屈服強度以σs≥835MPa、抗拉強度σb≥980MPa、斷面收縮率ψ≥40%、斷后延伸率δ≥12%、沖擊值αk≥39J。

3.在機械加工零件熱處理技術的要點

(1)材料選擇要點

在機械加工零件生產過程中,要想有效提高其生產進度和質量,則需要相關人員結合實際情況合理選擇加工材料,主要是由于零件的材料質量和類型將會影響熱處理加工效果,進而使零件的整體質量和使用壽命受到影響。因此,在選擇加工材料過程中,相關人員需要對下述幾個要點給予重視:①從熱處理性能方面,最好選擇低合金鋼,其效果要好于碳素鋼,可以避免加工階段發生零部件變形和開裂等現象;②在模具類型選擇過程中,要綜合考量模具的綜合使用性能,以此來達到預期的使用效果;③在上述基礎上,來對熱處理加工工藝進行選擇,這樣不僅可以有效提升熱處理加工效果,還可以提升機械加工零件的性能。

(2)熱處理加工過程要點

在機械零件加工過程中,要想更好的發揮熱處理技術的優勢,則需要對淬火溫度給予控制,一般需要控制在 30℃-50℃。同時,通過對淬火溫度的大小進行調整,來使加工機械零件的使用性能發生改變,這樣一來既能夠提高零件的使用強度,還可以改善其自身的柔韌性,進而在加工階段避免出現材料變形問題。在熱處理加工過程中,由于各方面因素的影響,不可避免的會出現各種各樣的缺陷,此時為了使該問題得到有效避免和解決,則需要相關技術人員結合實際情況采取有效措施來對熱處理加工過程進行控制,并對發現的問題及時采取有效措施給予解決。例如,在熱處理加工階段,機械零件可能會產生一定的內應力,此時技術人員可以借助回火處理技術,來對內應力變化給予控制,只有這樣才可以確保機械零件熱處理加工的順利進行,而且還可以提高機械加工零件的整體性能和使用壽命。

4.結束語

綜上所述,熱處理加工技術在機械加工零件中得到了廣泛應用,其會對零件加工的整體質量和性能產生決定性的影響。因此,在機械加工零件中,要合理選擇零件加工參數、規格,并設計合理的熱處理加工方案,以此來提高機械加工零件的實際效率。