環己酮裝置真空系統設計探究

余超,楊軍

(中石化上海工程有限公司,上海 200120)

真空系統廣泛存在于精餾、干燥、過濾、脫水等化工生產裝置的工藝過程中。所謂真空系統,即用于獲得有特定真空度要求的抽氣系統。真空系統通常由抽氣設備、真空設備、管道、閥門、儀表等部分組成[1-2],所需達到的真空度則由真空泵實現。真空度除受真空泵性能影響外,還與管道壓力損失及管件、法蘭連接、設備開口處密封性能有關,而以上連接處通常無法保證系統處于完全密閉狀態,導致外界空氣壓力因大于系統壓力而泄漏到真空系統中。因此,在真空系統設計過程中需充分考慮上述影響因素。

環己酮是合成己內酰胺、尼龍和己二酸等化工產品的重要有機化工原料,也是油漆、農藥、染料等領域的重要溶劑。工業生產中,環己酮主要通過環己醇在催化劑作用下經脫氫反應制得[3]。反應后的產物除去氫氣后,液相粗醇酮需經過醇酮精餾單元輕塔、酮塔、醇塔進行脫輕、脫重后得到產品環己酮[4]。由于常壓下環己酮和環己醇沸點相近,分離困難,需提高酮塔操作真空度以增加環己酮和環己醇沸點差和相對揮發度,使環己酮和環己醇易于分離[5]。因此,現有環己酮裝置醇酮精餾單元的酮塔、醇塔通常在3~6 kPa 高真空環境下操作,導致其真空系統的計算和選型就顯得尤為重要,但迄今為止未發現有關環己酮裝置真空系統計算和選型的文獻報道。

本文以環己酮裝置醇酮精餾單元酮塔真空系統為例,詳述了真空系統計算過程,將現場采樣分析所得的真空數據與經驗公式計算結果進行對比,對兩者間的偏差進行分析,給出合理的酮塔真空系統設計方案,并根據現場采樣分析數據對現有醇酮精餾單元真空系統設備選型的安全性問題給出合理建議。

1 真空系統計算

1.1 空氣泄漏量計算

真空系統的空氣泄漏量嚴格意義上需通過試驗進行測定,但對新設計或無法采取試驗測定的系統,僅可通過估算求得。一般來說,真空系統空氣泄漏量可根據接頭密封長度或真空系統體積進行估算[6],但以上兩種估算方法均未考慮系統壓力參數對空氣泄漏量的影響,僅可作為初步參考。對于嚴密系統最大空氣泄漏的估算,目前工業上常用式(1)計算[7-8]。

式中W空氣——真空系統中空氣泄漏量,kg/h;

V——真空系統總容積,m3;

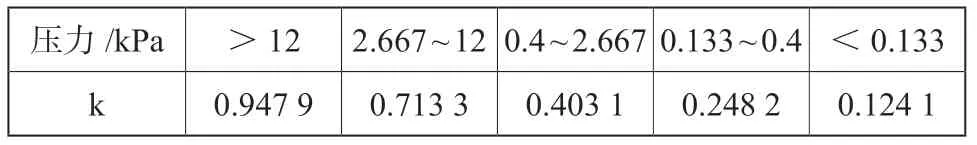

k——壓力常數,取值如表1所示。

表1 真空系統漏氣量經驗公式壓力常數Tab.1 Empirical formula of vacuum system leakage pressure constants

此外,還需考慮管件空氣泄漏量,可通過表2計算得到。

表2 真空系統管件空氣泄漏量估算Tab.2 Estimation of air leakage of vacuum system pipe fittings

對于真空系統,一般保守估算時采用式(1)計算值再加上表2 所得管件泄漏量,或采用式(1)計算值兩倍作為真空系統空氣泄漏量。對于帶有普通軸封的攪拌器,其空氣泄漏量應為每個攪拌器增加2.27 kg/h,如采用特殊良好密封,此值可為0.45~0.90 kg/h[9]。

1.2 工藝物料氣量計算

由Raoult 定律可知,混合溶液中某組分i氣相分壓為[10]:

式中Pi——組分分壓,kPa;

xi——液體中組分摩爾分數。

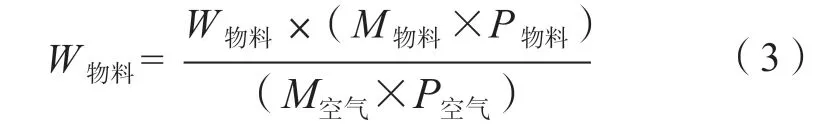

對于真空系統,真空壓力P為P物料與P空氣之和,而P物料為各工藝物料分壓之和。因此,可由空氣泄漏量、P物料以及P空氣求得物料氣量,即:

式中W物料、W空氣——物料氣量和空氣泄漏量,kg/h;

M物料、M空氣——物料和空氣分子量;

P物料、P空氣——物料氣相和空氣分壓,kPa。

真空泵抽氣總量即為空氣漏氣量與物料氣量之和[11]。

1.3 管道壓降計算

為使真空管道壓降在允許范圍內,必須核算管徑以控制管路壓降,通常管徑可由管道流導來核算。

1.3.1 管道流導定義

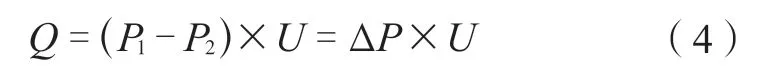

真空系統兩點間流量需滿足式(4):

式中Q——真空系統兩點間流量,Pa·m3/s;

U——真空系統1 點與2 點間管道流導,m3/s;

ΔP——1 點與2 點間管道壓降,Pa。

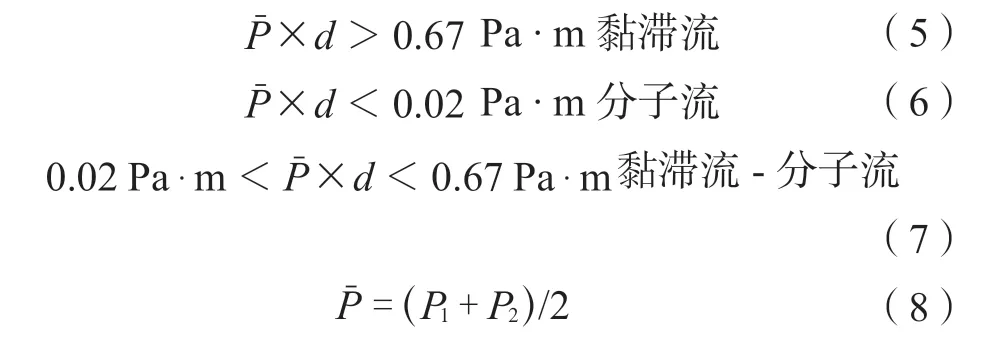

氣體在管道中流通狀態可通過氣體在1 點與2點之間平均分壓P-(單位:Pa)與管徑d(單位:m)之積判斷[12],其中:

考慮到化工裝置中通常操作壓力大于1 Pa,管道中流動狀態基本可判定為黏滯流,因此在計算過程中僅考慮黏滯流下管道流導。

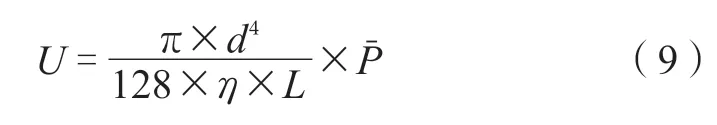

1.3.2 黏滯流管道流導

化工生產過程中,真空系統管線多為圓形截面,對于長管(L/d>20,L為管線長度)黏滯流流導,在滿足速度分布剖面與位置無關、器壁處速度為零、氣體馬赫數小于0.3 時,可通過簡化的Poiseuille 方程,即式(9)來確定。

對于短管(L/d≤20),其流導可通過式(10)來確定。

其中,η為真空系統氣體黏滯系數,N·s/m2。

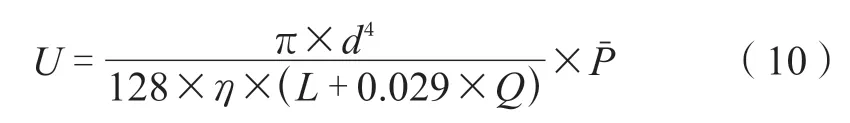

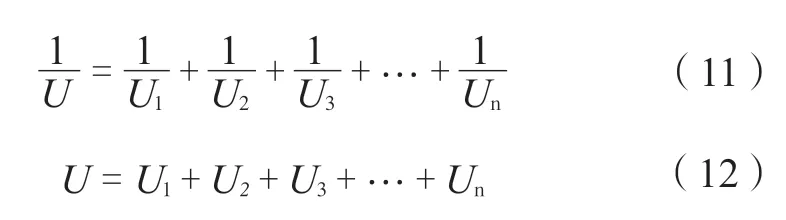

若真空設備到真空泵間有多根管道串聯或多根管道并聯,其流導分別如式(11)和(12)所示。

流導計算主要為確定系統壓降是否滿足工藝要求。在計算過程中,先確定管道允許壓降ΔP,再由式(4)確定管道最小允許流導值U,并假定管徑,判斷流型,計算流導Ucal。若Ucal≥U,則管徑合適,若Ucal<U,則需重新選擇管徑計算,直至滿足要求為止。

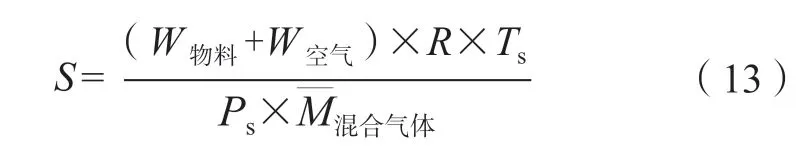

1.3.3 真空系統抽氣率S

抽氣速率S指單位時間內真空泵在入口壓力下從系統中抽走的氣體體積,可由式(13)所得:

式中S——真空系統抽氣速率,m3/h;

R——通用氣體常數,R=8.314 J/mol?K;

Ts——泵前氣體溫度,K;

Ps——真空系統壓力,kPa;

1.4 真空系統工藝條件

在采購真空泵時,設計人員需根據計算結果明確真空泵抽氣量、空氣泄漏量、真空泵入口壓力、被抽氣體溫度、組成、平均分子量以及其他特殊工藝要求,以便廠家進行相應核算。

2 酮塔真空系統設計

2.1 酮塔真空系統簡介

以2×105t/a環己酮裝置醇酮精餾單元酮塔為例,通過上述真空系統設計步驟對真空系統進行核算。

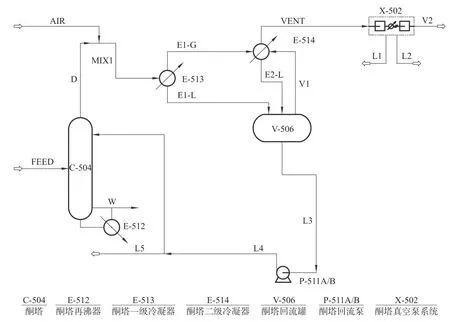

該真空系統由酮塔、酮塔塔頂冷凝器、酮塔塔頂后冷器、酮塔回流罐及管道、閥門、儀表組成,其中,酮塔進料各物質質量分數如下:49.68%環己酮、49.94%環己醇、0.35%重組分、0.03%輕組分;進料流量51 360 kg/h,進料溫度123.6 ℃,進料壓力0.35 MPa,塔頂壓力6 kPa,溫度71.2 ℃,塔釜壓力11 kPa,100.6 ℃;真空泵前的酮塔塔頂后冷器壓力4 kPa,溫度25 ℃;酮塔塔頂后冷器出口氣相到真空泵間管路壓降需小于1 kPa。

在酮塔塔頂后冷器中,液相物料環己酮質量分數為99.93%,輕組分質量分數為0.07%,兩者相對分子量分別為98 g/mol 和128 g/mol。25 ℃時,環己酮和輕組分飽和蒸汽壓分別為0.55 kPa 和0.95 kPa。

2.2 酮塔真空系統空氣泄漏量

根據核算,在酮塔真空系統中,酮塔、酮塔塔頂冷凝器、酮塔塔頂后冷器、酮塔回流罐及管道體積和為1 423 m3,考慮到真空壓力,根據表3 參數,可得k值為0.713 3,由式(1)可得空氣泄漏量為90.2 kg/h。由前述文獻資料分析,對于真空系統,一般保守估算時采用式(1)計算值再加上表2 所得管件泄漏量之值,或采用式(1)計算值兩倍作為該真空系統的空氣泄漏量,因此選擇酮塔真空漏氣量為180.4 kg/h。

2.3 酮塔真空系統工藝物料氣量

由式(2)可知,在酮塔塔頂后冷器中環己酮和輕組分分壓分別為0.549 7 kPa 和0.000 5 kPa,則空氣分壓為3.449 8 kPa。當泄漏空氣量為180.4 kg/ h時,由式(3)可知環己酮和輕組分的流量分別為97.3 kg/ h 和0.11 kg/h,則真空系統被抽氣量為有機物與空氣之和,即277.8 kg/h,其中環己酮35.02%,輕組分0.04%,空氣64.94%。由以上各組分質量分數可求得混合氣體平均分子量為38.51 g/mol。

進一步通過Aspen Plus 軟件對以上計算進行模擬驗證,取空氣泄漏量為180.4 kg/h,具體模擬流程如圖1所示。

圖1 酮塔真空氣量模擬流程圖Fig.1 Simulation flow chart of vacuum gas flow in cyclohexanone tower

通過模擬,可得VENT 氣相流股性質如下:

由表3 可知,真空系統被抽氣模擬量為277.51 kg/h,與公式計算結果較好吻合。

表3 VENT 氣相流股性質Tab.3 Properties of VENT vapor stream

2.4 酮塔真空系統管徑核算

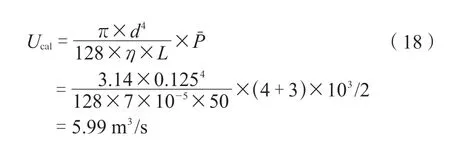

真空系統管徑通常由抽氣速率和管道流導計算迭代所得,由式(4)和(13)可知,酮塔后冷器出口抽氣速率S和出口氣體流量Q分別為:

由2.1 節酮塔塔頂后冷器出口氣相到真空泵間管路壓降需小于1 kPa,可得管道流導為:

根據氣體流量和裝置現有設備布置,預估氣相管線管徑為DN125,管長為50 m,可得:

則氣體流型為粘滯流。根據式(9)可知,Ucal為:

由Ucal>U可知,預估氣相管線管徑滿足管路壓降小于1 kPa 要求。

3 裝置實測數據分析

3.1 酮塔真空系統實測數據

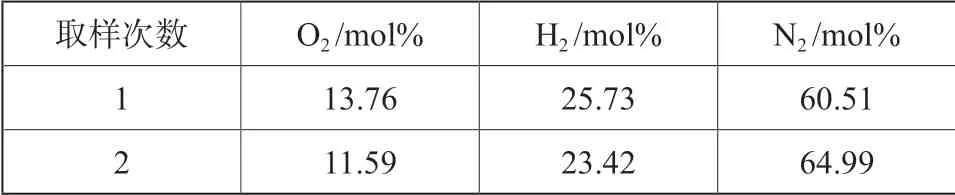

針對酮塔真空系統,在某企業實際運行2×105t/ a環己酮裝置對現場酮塔真空系統出口尾氣進行多次取樣,所得數據如表4所示。

表4 現場酮塔真空系統出口尾氣取樣結果Tab.4 Sampling results of tail gas at the outlet of vacuum system of cyclohexanone tower

由表4 實測數據可知,現場酮塔真空系統出口尾氣中O2含量約為10 mol%,H2含量約為25 mol%。

對于酮塔來說,理論計算物料組成并不含H2,但現場測出真空泵尾氣中含H2,推斷出H2主要來源于上游環己醇脫氫反應產生的溶解氫;尾氣中含有大量N2,除泄漏空氣中含N2外,其余來源于對真空含氫、含氧氣體的補氮。

根據以上實測數據,針對酮塔進料各物質進料質量分數、流量、溫度和壓力,計算出該進料溶解飽和H2量約為0.07 kg/h,根據出口氣相實測H2約為25 mol%,可推算出現場酮塔空氣泄漏量為1.4 kg/ h。

3.2 實測數據進一步驗證

對環己酮裝置醇酮精餾單元其余兩個真空塔,輕塔和醇塔進行泄漏空氣量核算,根據式(1)可得輕塔和醇塔空氣泄漏量分別為98.9 kg/h 和58.6 kg/h,若因法蘭、管件接頭等泄漏量再考慮2 倍裕量,則泄露空氣分別197.8 kg/h 和117.2 kg/h。

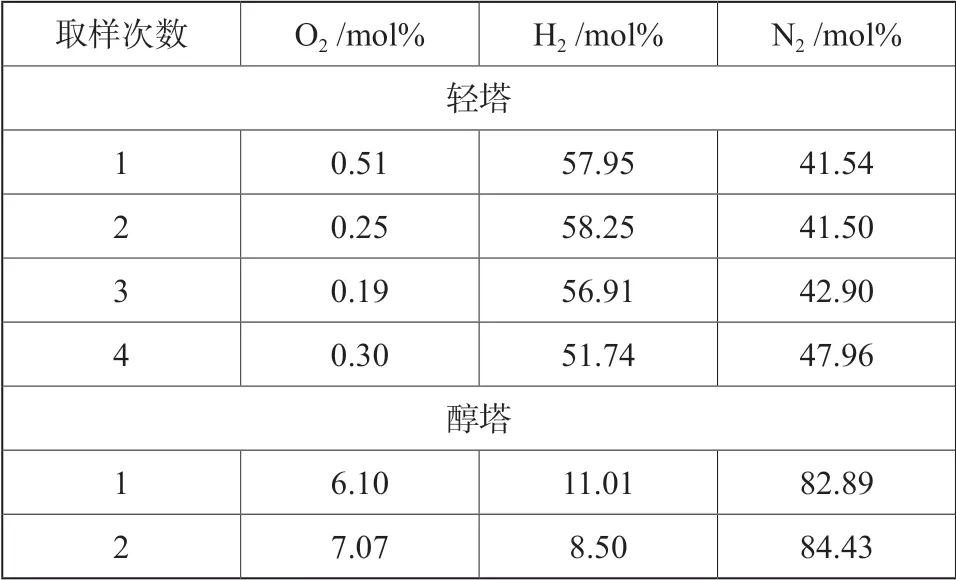

進一步對該企業實際運行2×105t/ a 環己酮裝置對現場輕塔和醇塔真空系統出口尾氣進行多次取樣,所得數據如表5所示。

表5 現場輕塔及醇塔真空系統出口尾氣取樣結果Tab.5 Sampling results of tail gas at the outlet of vacuum system of light tower and cyclohexanol tower

由表5 實測數據可知,現場輕塔真空系統出口尾氣中O2含量約為0.5 mol%,H2含量約為55 mol%;現場醇塔真空系統出口尾氣中O2含量約為7 mol%,H2含量約為10 mol%;根據以上實測數據,結合系統中溶解飽和H2含量,計算輕塔、醇塔空氣泄漏量分別為1.5 kg/h 和0.8 kg/h。

3.3 理論計算與實測數據對比分析

由3.1 和3.2 節可知,現場輕塔、酮塔、醇塔真空系統空氣泄漏量遠小于根據文獻和手冊計算得出的最大空氣泄漏量,其原因如下:

(1)文獻和手冊中的空氣泄漏經驗公式和管件泄漏量由CDJackson 根據大量當時現場裝置空氣泄漏情況擬合得出,并早在1948年將結果發表于Chem.Eng.Prog.雜志,該公式回歸所采用取樣點數據距今已近80年,對于現有裝置,取樣點代表性已缺乏時效;

(2)新建裝置采用的閥門、墊片、螺栓等材料的系統密封性均較過去裝置有很大提升;閥門方面,目前閥桿填料采用低泄漏填料,滿足ISO 15848 中閥桿密封Class A 等級泄漏量≤5×10-5要求,大大降低了過去裝置中閥門處空氣泄漏量;墊片方面,通過纏繞墊片代替平墊片,密封效果更好;螺栓方面,目前裝置采用力矩扳手緊固螺栓,可有效避免過去人工操作的過載問題,加強密封效果;通過以上各處優化,真空系統空氣泄漏量將明顯下降;

(3)現有裝置在開車前及檢修后均會進行氣密試驗,并要求系統保壓(正壓80 kPa)24 h,保證泄漏率<5‰。

因此,根據式(1)考慮空氣泄漏量再考慮2 倍裕量,會導致后續真空泵選型明顯偏大。

然而,考慮目前采樣裝置僅開車1~2年,未進行裝置大檢修,且新建裝置系統密封性較好,高真空下空氣泄漏量不大;但隨運行時間延長,尤其經過大檢修后空氣泄漏量會有增加,在設計真空系統時,不同項目組可依據現有類似裝置或資料在式(1)計算結果上考慮裕度,以滿足裝置20~30年的壽命周期需求。以環己酮裝置為例,結合現有裝置實際生產經驗,可在式(1)計算所得空氣泄漏量的基礎上考慮一定裕量作為真空系統選型的參數。

4 真空系統選型與建議

4.1 真空系統選型原則

真空系統選型可參考以下原則[13]:

(1)低真空度:文丘里、蒸汽噴射、單級水環真空泵及風機等;

(2)中真空度:單級液環真空泵、單級葉片真空泵、2~3 級蒸汽噴射泵、多級風機等;

(3)高真空度:兩級水環真空泵、噴射器與真空泵聯用、羅茨風機與爪式真空泵聯用、4~5 級蒸汽噴射器、水環真空泵與蒸汽噴射器聯用等;

近年來,節能環保要求日益嚴苛,蒸汽噴射器面臨含油廢水處理難及蒸汽消耗大等問題,新裝置已逐步采用干式真空泵代替蒸汽噴射器。干式真空泵具有操作簡便、真空度高、處理量大等優點,但其運行溫度高,在處理溶劑產品時須考慮溶劑閃點,安全方面除需考慮措施以防止高閃點溶劑在真空總管內與空氣形成爆炸性氣體混合物外,還需防止液體進入真空泵,此類特殊工藝要求應在設備定貨時明確。

4.2 環己酮裝置真空系統選型與建議

干式真空泵三廢排放少、降耗效益明顯、且滿足高真空度操作,對于環己酮裝置高真空條件的酮塔和醇塔尤為適用。對于新建環己酮裝置真空系統,推薦使用干式真空泵,但在安全方面需考慮以下措施:

(1)設備安裝時對法蘭面及管道連接處保護;

(2)開車前或檢修后應進行嚴格氣密試驗,系統保壓(正壓80 kPa)24 h,盡量達到2‰~3‰泄漏率;

(3)考慮H2環境,干式真空泵進出口需加IIC阻爆轟型阻火器;

(4)泵本體需具有0 區危險介質環境的隔爆功能認證;

(5)泵入口設置過濾器,出入口設置自動(氣動)切斷閥;

(6)裝置實測尾氣含H2、O2,須設置補氮,控制體系中O2濃度低于極限氧含量 LOC 25%以下;

(7)出口尾氣管路設置O2含量在線分析儀和聯鎖切斷;

(8)設備靜電接地。

采用干式真空泵有利于提升裝置技術經濟性,在把握施工細節和嚴格進行氣密試驗下,真空系統空氣泄漏量可低于計算值。在考慮上述安全措施后,干式真空泵應用在環己酮裝置真空系統上已具備可行性。

5 結論

本文首先介紹了真空系統空氣泄漏量、工藝物料氣量及管道壓降計算方式,總結真空系統計算過程及系統選型。以2×105t/ a 環己酮裝置醇酮精餾單元酮塔為例,計算其空氣泄漏量、工藝物料氣量及管道壓降,并將輕塔、酮塔、醇塔計算空氣泄露量與某企業實際運行裝置空氣泄漏量對比。結果表明,使用經驗公式計算所得空氣泄漏量與現場實測泄漏量差距較大,主要原因為經驗公式回歸取樣點距今已近80年,新建裝置采用法蘭、閥門以及管道連接的系統密封性均較過去有很大提升,且目前裝置在開車前及檢修后均會進行氣密試驗;但考慮到實測裝置僅開車1~2年,密封性較好,隨運行時間延長尤其經過大檢修后空氣泄漏量會增加,在真空系統設計時需考慮一定富裕度。此外,對真空系統選型進行了探討,并針對目前環己酮裝置真空系統考慮環保、節能采用干式真空泵給出合理安全建議,確保其在應用過程中安全、穩定。