煉油廠干氣資源綜合利用的流程優化

王大同,譚建平

(山東三維石化工程股份有限公司,山東 青島 266000)

煉油化工行業是以煤或原油為基本原料,生產石油燃料及下游化工產品。在生產過程中會產生大量煉油廠干氣,主要組分為氫氣和低碳烴類化合物。

煉油廠干氣中氫氣作為煉油廠較為重要的化工原料,現多以天然氣制氫工藝獲得;低碳烴類中C2、C3作為乙烯裝置原料,回收低碳烴類產品可有效降低乙烯裝置原料成本,提高裝置經濟效益。

現階段煉油企業對煉油廠干氣資源已進行一定程度回收,但隨煉油規模擴大,煉油廠干氣資源愈加豐富,現有干氣回收設施不能滿足需求,仍有部分干氣資源未能得到有效利用,多被排至燃料氣管網作為燃料,造成氫氣及輕烴資源的浪費。

目前,對于煉油廠干氣中氫氣資源,可通過變壓吸附、低溫冷凝、膜分離等方法獲得產品氫氣;對于干氣中輕烴資源,則通常采用深冷分離、變壓吸附、油吸收分離等方法來提濃回收其中的輕烴組分[1]。

文中結合煉油廠干氣資源的實際狀況,選取合理的工藝技術耦合方案,實現最大限度的氫氣、輕烴資源的回收利用[2]。

1 煉油廠干氣資源回收現狀

1.1 煉油廠干氣資源

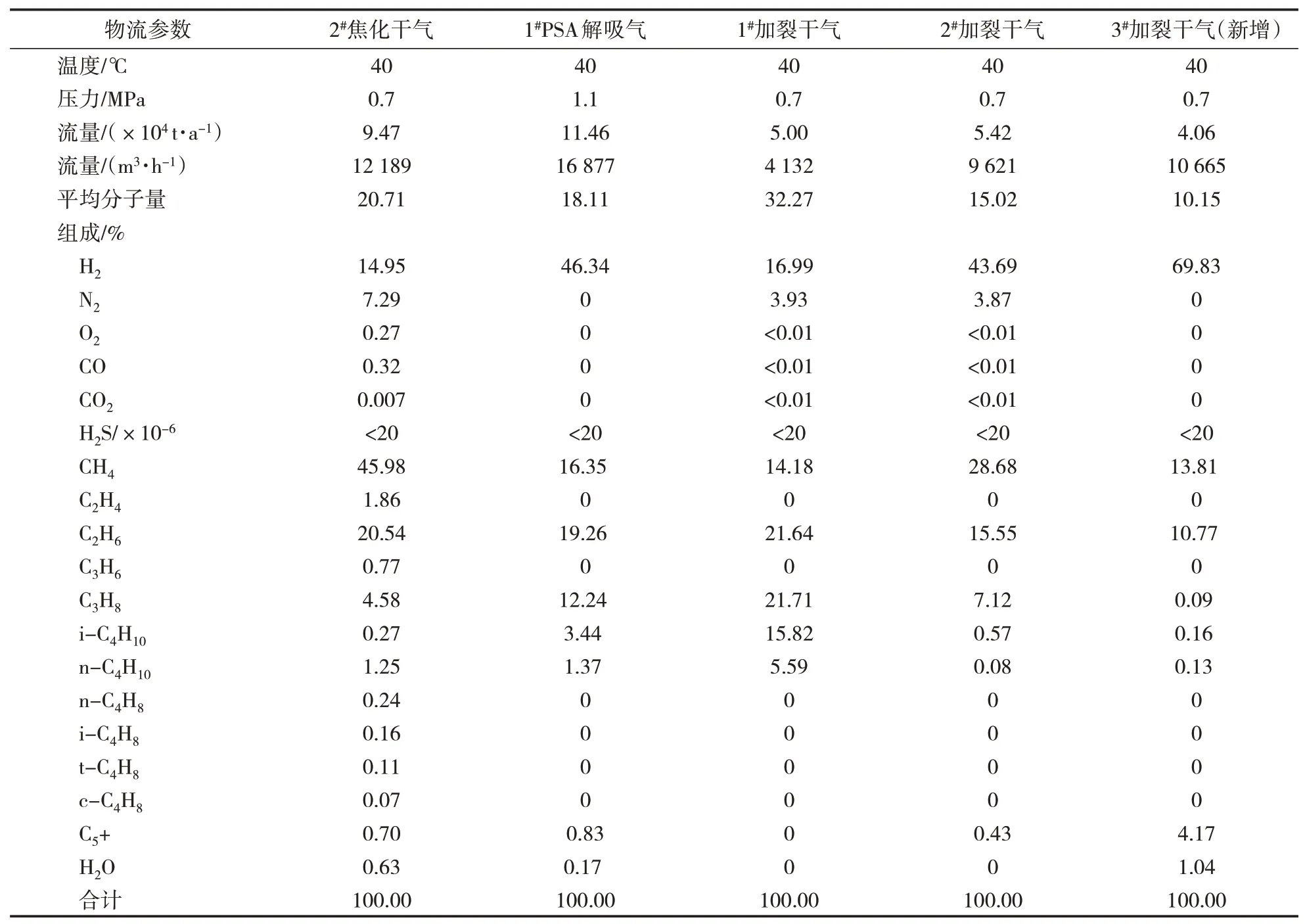

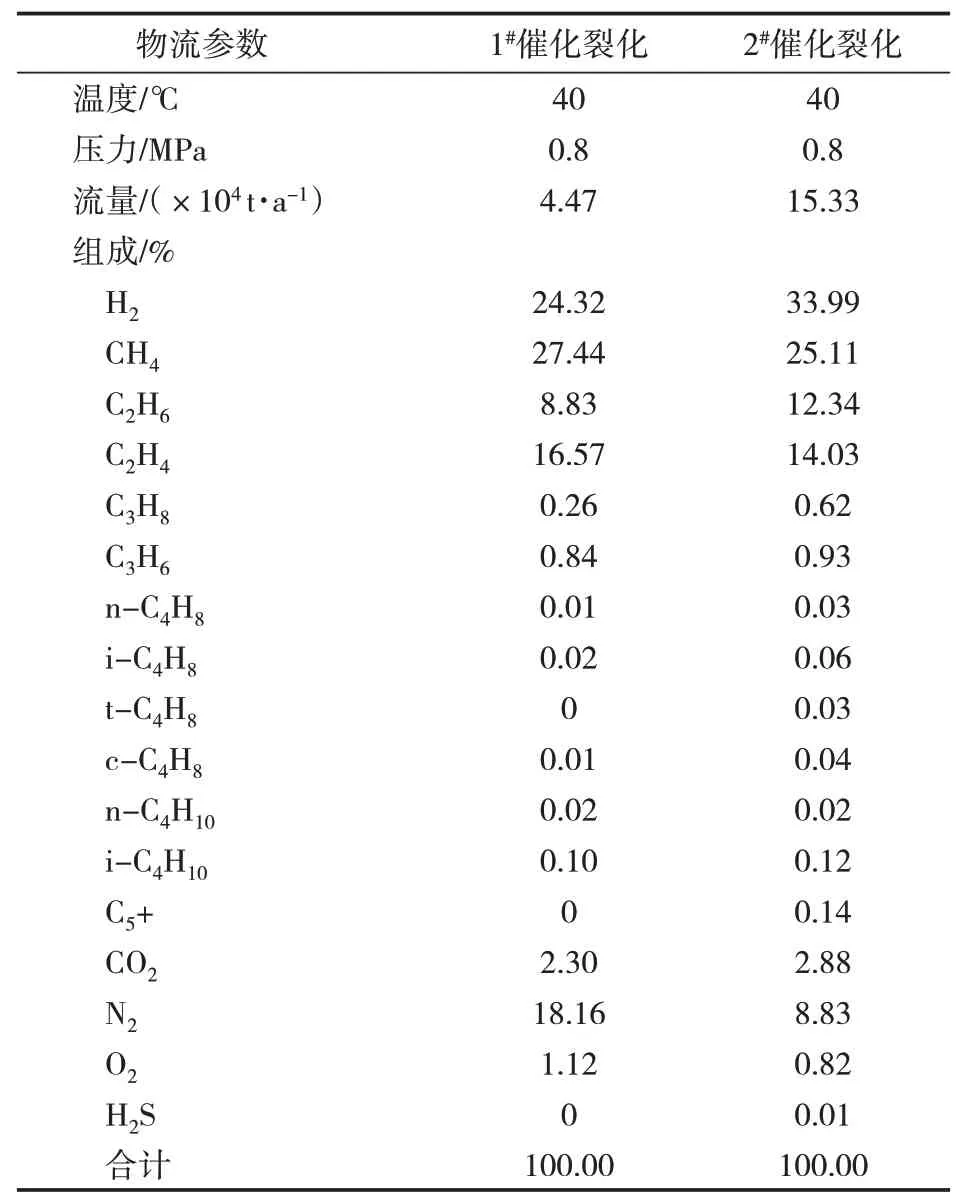

某煉油廠隨著改造項目投產,將副產飽和干氣和不飽和干氣,其中飽和干氣約35.41×104t/a,主要包括2#焦化干氣、1#PSA解吸氣、1#加裂干氣和2#加裂干氣及新增3#干裂干氣;不飽和干氣大約為19.80×104t/a,主要包括1#催化裂化干氣、2#催化裂化干氣。目前干氣資源合計約55.21×104t/a,各股干氣物流組分詳見表1、2。

表1 飽和干氣物流參數

表2 不飽和干氣物流參數

由表1、2可見,該煉油廠干氣中C2、C3等輕烴資源及氫氣資源含量較高,具有很大的回收潛力。

1.2 現有C2回收裝置概況

該煉油廠現有32×104t/a的C2回收裝置,采用變壓吸附(PSA)技術,分2個系列PSAⅠ、PSAⅡ。其中PSA I設計規模是4.6×104t/a,用于處理不飽和干氣(催化干氣),采用貴金屬脫氧,提濃得到的2.17×104t/a富乙烯氣送至乙烯裝置分離系統;PSA II設計30×104t/a,用于處理飽和干氣(2套焦化干氣和2套加裂干氣),采用半產品氣加氫方案,提濃得到的14.97×104t/a富乙烷氣送至乙烯裝置裂解爐。因煉油改造項目投產后,干氣產量大幅增加,已超出了現有PSA裝置的處理能力,需配套規劃1套C2回收裝置,目的是與現有C2回收裝置相結合,對全廠干氣資源進行整合,完善工藝流程,對氫氣及輕烴資源進行更為合理、有效回收利用。

2 生產方案對比分析

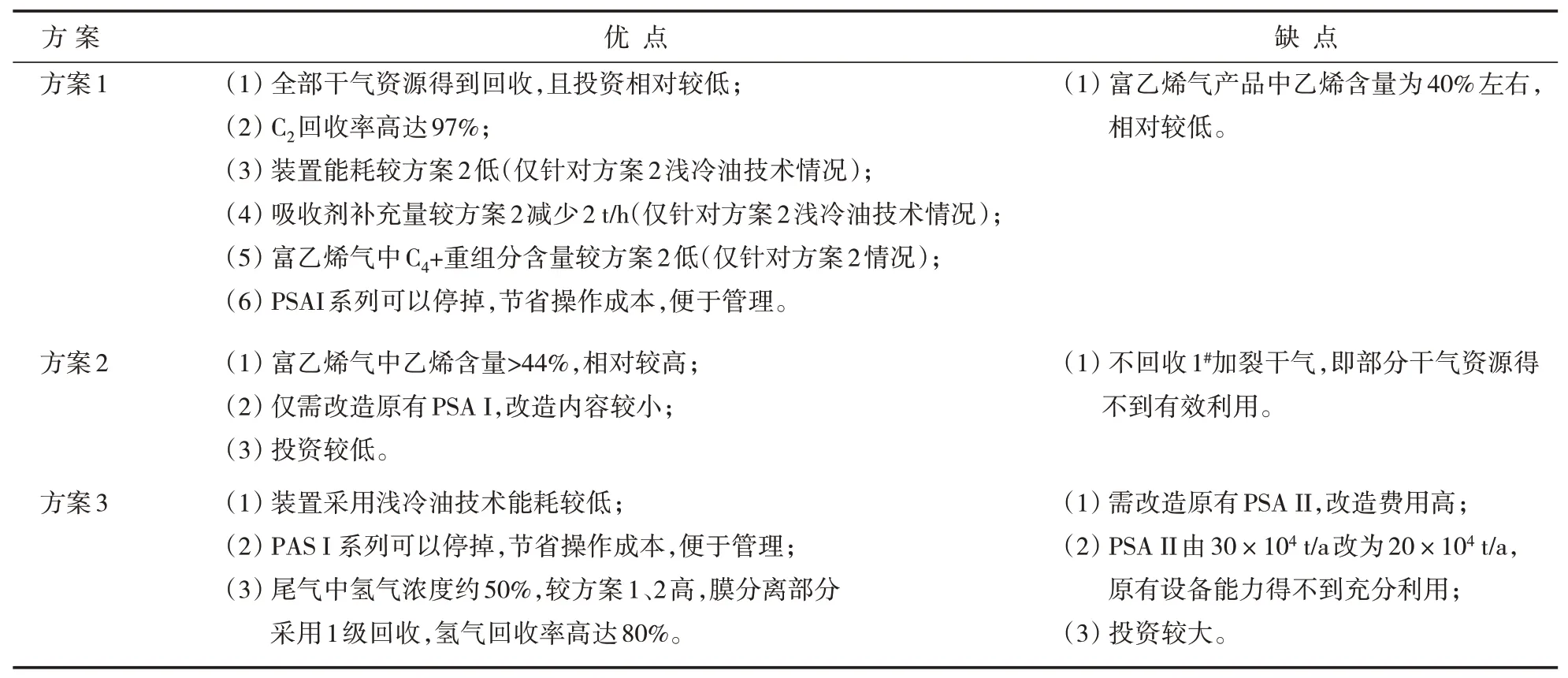

根據煉油改造項目的干氣資源情況,考慮3個方案,具體見表3;各方案優缺點見表4。

表3 具體實施方案

表4 各方案優缺點分析

上述3個方案中,涉及到現有PSA裝置改造的部分,方案1考慮新建C2回收裝置處理不飽和干氣兼顧1#加裂干氣,可采用淺冷油技術;方案2新建C2回收裝置僅處理不飽和干氣,可采用淺冷油吸收技術或者變壓吸附技術;方案3新建C2回收裝置處理飽和干氣,可采用淺冷油技術。3個方案中均考慮尾氣中氫資源的綜合回收,因場地面積有限,暫按采用膜分離技術考慮。

綜合對比考慮上述3個方案,方案1在統籌回收全廠輕烴資源和氫氣資源優勢較明顯,在其產品質量可滿足下游乙烯裝置接收前提下,采用方案1進行處理全廠干氣資源。

3 工藝技術分析

3.1 技術概況

淺冷油技術是北京化工研究院針對煉油廠干氣的特點,將中冷油吸收法分離乙烯技術和FCC吸收穩定系統的技術特點相結合,開發出的淺冷油吸收法回收煉油廠干氣成套技術。

淺冷油吸收法利用的是“相似相溶”的原理,以C4為吸收劑,將干氣中“相似”的C2及以上組分吸收下來,而將“不相似”的H2、N2、O2、NOX、CO、CH4等組分脫除,可從各類煉油廠干氣中高效回收乙烯、乙烷等組分。

3.2 工藝流程分析

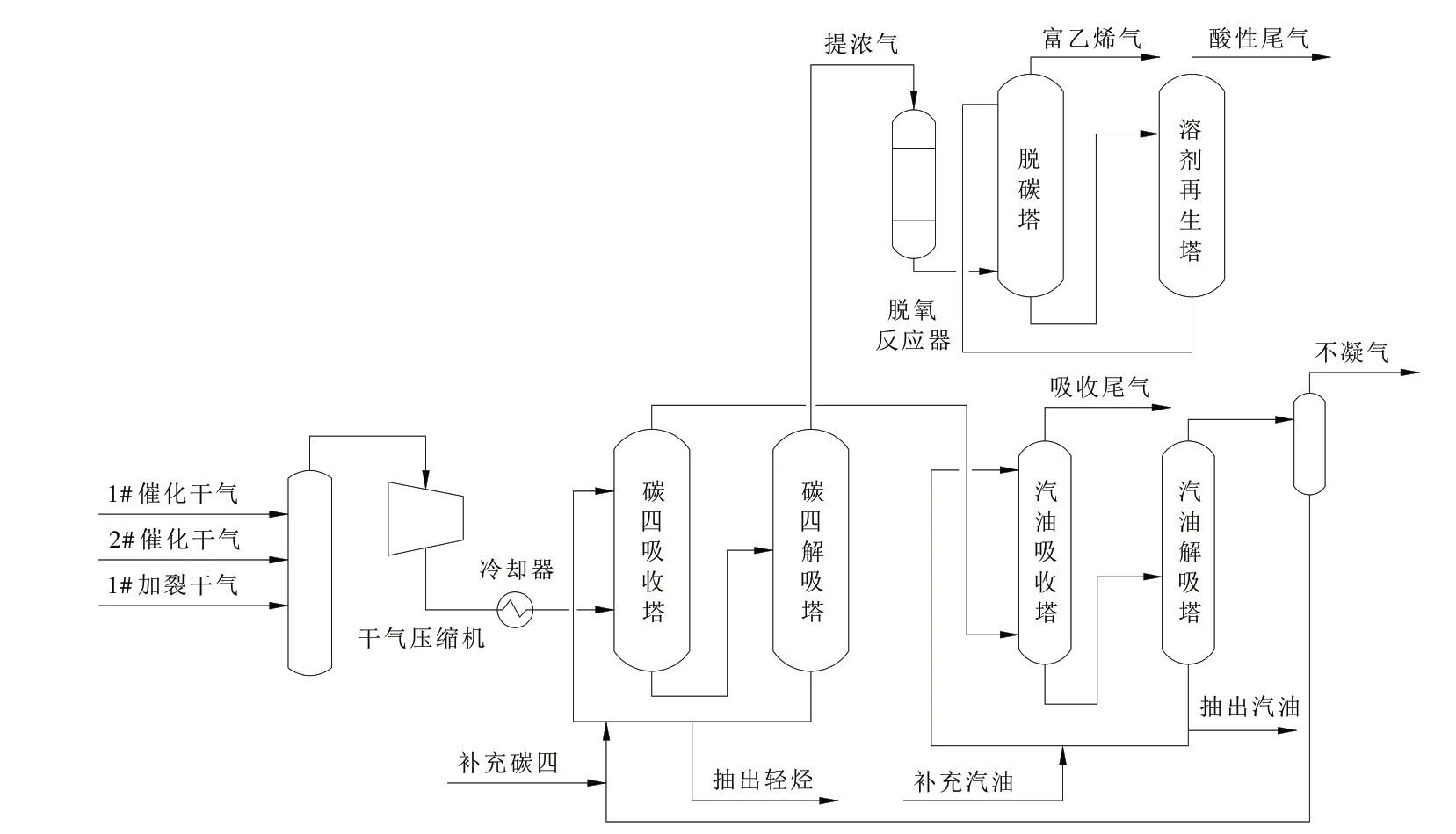

該工程采用淺冷油吸收技術+膜分離技術組合工藝。淺冷油吸收工藝與煉油廠吸收—穩定系統接近,原料進裝置經1臺壓縮機增壓,流程簡單且采用常規設備,裝置操作及維護都比較容易,淺冷油部分流程見圖1。

圖1 淺冷油部分工藝流程

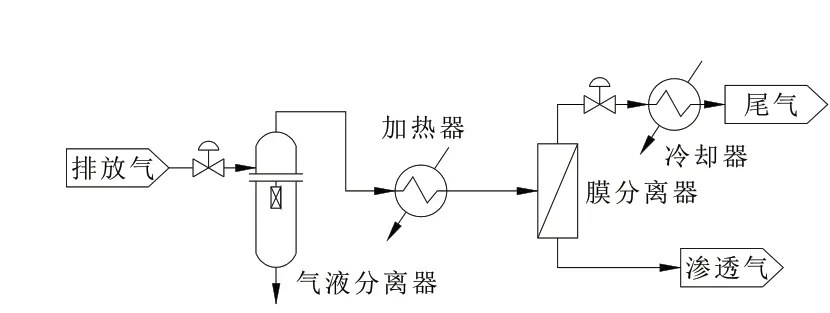

淺冷油技術的吸收尾氣經膜分離提濃氫氣,考慮膜分離技術無法脫除部分雜質,使產品氫氣滿足管網氫的要求,此工程按較高回收率(96.5%),相對較低純度(88.3%)考慮,粗氫氣經現有制氫裝置PSA獲取質量合格工業氫,膜分離部分流程見圖2。

圖2 膜分離部分工藝流程

而與之并列的PSA技術流程長且相對比較復雜,流程中使用真空泵、冷干機組等動轉設備以及多臺程控閥,依據經驗預測裝置的運行穩定性稍差,且設備維護相對復雜。同時,淺冷油吸收廢氣壓力為3.2 MPa,可直接進入膜分離系統;PSA技術吸附廢氣較低,在進膜分離部分需增加1臺壓縮機,流程較復雜,投資和能耗均大幅增加。

3.3 產品分析

以1#催化干氣、2#催化干氣及1#加裂干氣為原料,采用淺冷油吸收技術,所產富乙烯氣產品中的C2及乙烯含量指標均可滿足乙烯裝置要求,其中H2+N2+CO2+CH4含量為4.09%,相對較低。如富乙烯氣中甲烷氫含量高,將對下游乙烯裝置不利,因為甲烷氫會占用裂解氣壓縮機以及深冷系統較多的負荷,導致乙烯裝置能耗增加。

對于淺冷油吸收技術,C2回收率>93%,如齊魯石化催化干氣回收裝置乙烯回收率為93.19%、齊魯焦化干氣回收裝置C2回收率為93.12%、福建聯合石化煉油廠干氣回收裝置C2回收率為93.75%、燕山石化煉油廠飽和干氣回收裝置C2回收率達95.47%。該技術采用塔內吸收—解吸過程,C2回收率不受運行周期影響,且回收率容易通過增加或減少吸收劑循環量來進行調整。

3.4 應用現狀

近幾年新建及擴建的大型煉化一體化企業,基本采用淺冷油吸收技術來處理煉油廠干氣,如中科煉化、浙江石化、山東京博、中化泉州、廣東石化等。可見,隨著煉油規模加大,淺冷油吸收技術在處理煉廠干氣,回收輕烴資源具有較大優勢。

4 結論

(1)確定干氣資源處理方案:原有C2裝置停掉PSAI,PSAII用于處理30×104t/a飽和干氣,提濃得到富乙烷氣;新建25×104t/a C2回收裝置處理1#催化干氣、2#催化干氣及1#加裂干氣,提濃得到富乙烯氣,利用膜分離技術剩余甲烷氫氣體提純氫氣。

(2)該工程采用淺冷油技術具有產品品質高,裝置回收率高,吸收劑價廉易得,裝置操作簡便、彈性大,與煉油裝置同步檢修等優勢。但能耗較高,如考慮利用煉油廠富余的余熱可降低能耗。

(3)采用淺冷油吸收技術,該工程C2回收率高于93%,采用膜分離技術,裝置富產氫氣,氫氣回收率為96.5%,產品純度88.3%。依托現有制氫PSA實現產品雜質達標,最大限度回收氫資源。