盾構主驅動密封優化研究

張中華, 鄭 軍, 任 陽, 何 博, *

(1. 中鐵工程服務有限公司, 四川 成都 610083; 2. 西南交通大學, 四川 成都 610031)

0 引言

盾構是一種用于隧道掘進施工的設備,出于施工進度和投資成本的考慮,往往要求具有很高的可靠性。主驅動作為盾構的核心組成部分之一,在掘進施工中為刀盤提供轉矩并承受推進系統產生的大部分推力,具有工作負載大、使用維護難的特點,保證其正常高效工作對盾構施工十分重要。穩定可靠的密封是保障主驅動正常工作的關鍵,密封系統出現故障或過早失效將加速主驅動部件的磨損;此外,在掘進施工過程中,密封系統的維修和更換作業將極大地增加施工成本和安全隱患,并延緩施工進度[1]。因此,針對主驅動密封失效問題的研究顯得尤為重要。

目前,大部分學者主要從安裝工藝和密封材料上進行優化。但安裝工藝對密封可靠性的提升有限,并不能從根本上解決密封問題;同時,密封材料沒有取得重大突破,即使密封材料有更好的選擇,密封成本也會大幅增加。因此,以上2種優化方法可操作性不強,而通過合理的設計優化,對于解決目前盾構主驅動密封問題更具操作性。

1 密封失效分析

1.1 主驅動常見的密封方式

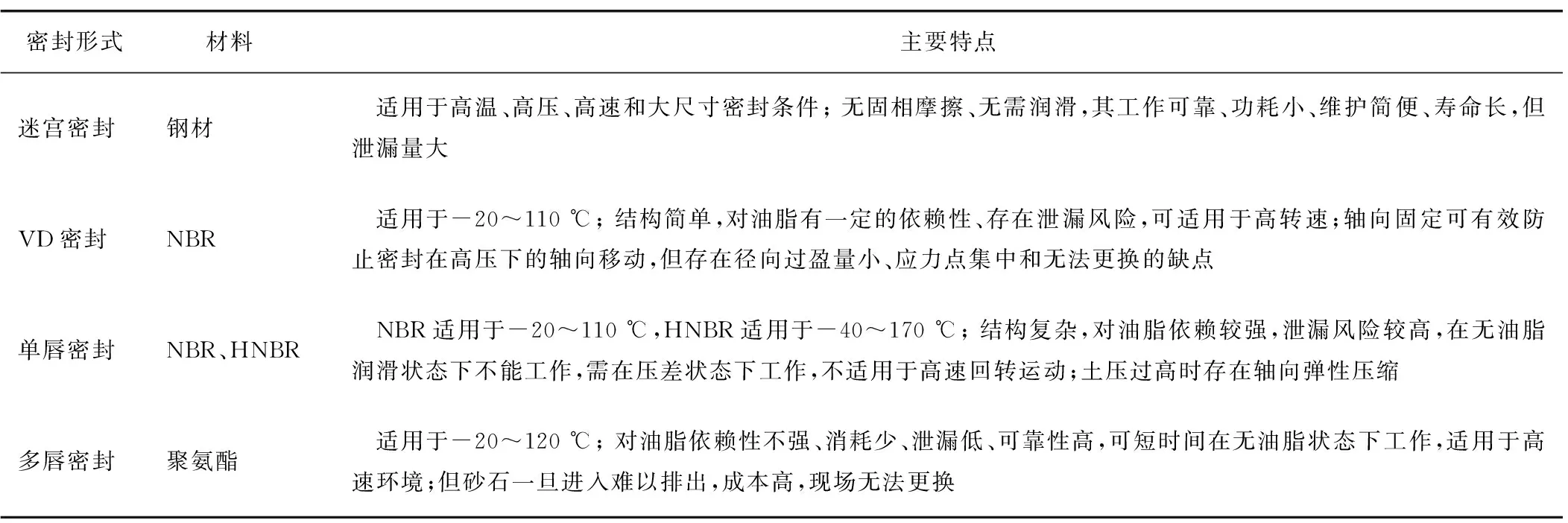

主驅動常見密封主要有VD密封、單唇密封和多唇密封3種,同時為了提高密封可靠性,一般在第1道密封前還設置有迷宮密封。表1列出了盾構主驅動常見密封形式。

表1 盾構主驅動常見密封形式

1.2 密封常見失效形式及原因

目前,常見密封失效形式主要有橡膠老化及唇口過度磨損、油脂過量注入及泄漏、摩擦力矩增大致使主驅動油溫快速上升等。其中,橡膠老化及唇口過度磨損是密封失效的主要形式。密封失效原因較多,貫穿于設計、生產、使用整個過程[2-5]:

1)通常密封件尺寸大、剛度小、易變形,因此砂石較易進入密封內部[6];

2)密封安裝不合格導致密封破壞,特別是唇形密封,其結構設計保證了較好的結構跟隨性和耐磨特性,但對材料依賴度高;

3)主驅動齒輪油污染,特別是磨合期產生的細小金屬顆粒,可能會劃傷和加劇唇口磨損[7];

4)密封油脂注入量不足,外部砂石易進入潤滑通道,造成密封磨損[8]。

常見的密封失效形式如圖1所示。

1.3 密封非常見失效形式及原因

上述密封失效和故障是使用過程中的常見現象。除此之外,在密封結構特性、配套設計和使用環境的綜合作用下,還會有一些嚴重和非正常失效形式出現,包括局部破損、整體撕裂、唇口翻折等,如圖2所示。其中,唇口翻折多由泵送壓力不匹配、工作壓力差過大造成,較為多發。

另外,由于安裝方式及結構本身缺陷造成的密封失效也時有發生,如VD密封脫離斷裂,具體破壞原因如下[9]: VD密封一般采用膠粘安裝形式,存在局部粘接強度不均勻的情況; 而密封襯套與密封相對旋轉滑動時,會對密封產生沿圓周方向的切向拉伸力,在拉伸力的作用下,密封粘接強度較低的部位將逐步開膠,然后形成應力集中,從而導致密封斷裂失效[10]。

(a) 密封局部破損(b) 密封整體撕裂 (c) 密封唇口翻折

2 密封優化研究

2.1 盾構主驅動密封面臨的主要問題

目前盾構主驅動密封面臨的主要問題包括: 1)由于渣土含砂量高、密封承受的水土壓力高等惡劣的工作環境,導致密封性能不足[11]; 2)由于密封結構設計、安裝方式及配套結構不合理,導致密封性能不足; 3)由于密封的材料性能限制導致密封耐高壓能力不足; 4)由于現場使用不當,導致密封性能下降[12]。

2.2 增設和優化迷宮密封

在盾構施工條件惡劣的環境下,可在第1道密封前增設迷宮密封; 對已設置迷宮密封的情況,可采用密封性和穩定性更高的迷宮形式,并在迷宮密封中注入適合的油脂,如通過延長迷宮長度、增設油脂緩沖腔等方式提高密封性能。

2.3 安裝方式優化

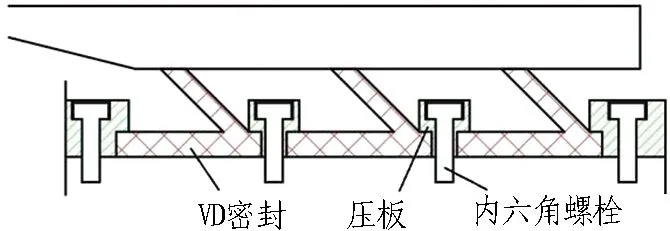

2.3.1 VD密封安裝優化

針對前文中提到的VD密封由于粘接不牢導致的斷裂失效,文獻[9]提出采用壓板法替代膠粘法,2種安裝方式對比如圖3所示。

(a) 膠粘法

(b) 壓板法

改用壓板法后,螺栓孔的加工和壓板的設計可根據具體結構考慮。為了保證密封效果和可靠性,應注意以下方面的質量控制:

1)安裝后,應防止潤滑油脂從VD密封的背面間隙回流,可采用在安裝面均勻涂抹粘接劑的方式[13];

2)安裝時,壓板緊固件預緊力應進行計算校核,保證緊固時用力均勻,避免壓板變形;

3)防止壓板螺栓松脫,可采用防松墊片或螺紋緊固膠的方式,在防松的同時也便于后期的檢修。

2.3.2 單唇密封安裝優化

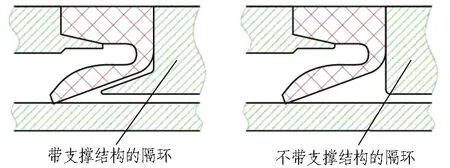

為提高單唇密封的性能,安裝時可采用帶支撐結構的隔環。有無支撐結構的隔環對比如圖4所示。

(a) 帶支撐結構 (b) 無支撐結構

相較于傳統無支撐結構的隔環,帶支撐結構的隔環具有2個優勢:

1)可在壓力較大時為唇口提供有效支撐,提高唇口在高壓工況下的穩定性,有效防止唇口翻轉和破壞,能夠保證密封在注油壓力異常的情況下正常工作,保護密封件不被破壞;

2)改善唇口與密封跑道的接觸狀態,在相同壓力下能有效減小接觸面積,有效緩解密封磨損和老化,增加密封結構的整體使用壽命。

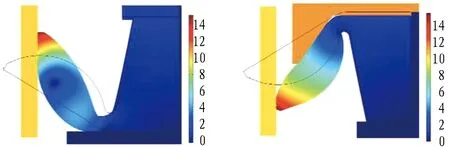

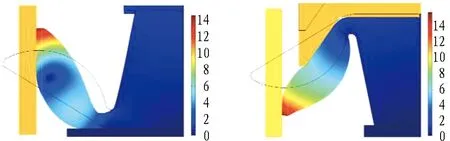

為了分析單唇密封的耐壓能力、對比驗證帶支撐結構隔環的作用效果,在現有研究建立的單唇密封-隔環有限元模型及計算結果的基礎上[14],對比分析了在0.3 MPa、0.5 MPa和0.7 MPa 3種工作壓力下單唇密封唇口的變形情況,如圖5所示。

有限元分析結果顯示: 相同壓力狀態下,采用帶支撐結構的隔環時,密封唇口接觸面積更小,整體變形更穩定,特別是在高壓工況下,較不帶支撐結構的隔環,穩定性改善明顯。采用不帶支撐結構的隔環時,伴隨工作壓力不斷增加,唇口變形及翻折趨勢越發明顯; 而采用帶支撐結構的隔環時,唇口在不同工作壓力下變形趨勢變化不大,均能保持結構穩定。可見,增加隔環支撐結構能有效提高唇口穩定性和耐高壓能力,能有效防止唇口翻折。

(a) 0.3 MPa,無支撐結構 (b) 0.3 MPa,帶支撐結構

(c) 0.5 MPa,無支撐結構 (d) 0.5 MPa,帶支撐結構

(e) 0.7 MPa,無支撐結構 (f) 0.7 MPa,帶支撐結構

2016年至2019年間,中鐵工程服務有限公司生產的4臺盾構的主驅動密封隔環均采用帶支撐結構設計,這4臺盾構先后在鄭州(平均土壓0.21 MPa)、杭州(平均土壓0.26 MPa)、武漢(平均土壓0.17 MPa)等地服役。目前,最長的服役里程超4 km,主驅動密封性能依舊十分可靠,保壓試驗數據也無異常。

2.4 密封耐壓優化

目前常見的密封形式由于安裝結構的限制,壓力傳遞較為直接,高壓易引起密封失效。一方面,密封唇口承受工作壓力差的能力有限,壓差過大會帶來唇口磨損嚴重、翻折失效、撕裂破壞等一系列問題;另一方面,當外載壓力達到一定值后可能造成密封翻轉,導致所有密封失效。目前,越來越多的工程項目要求盾構能夠承受更高的壓力,如何提高密封的耐壓能力是亟待解決的問題。

2.4.1 工作壓力對密封的影響分析

主驅動密封耐高壓體現在2個方面: 1)對密封系統整體而言的外載壓力,即土倉壓力; 2)對單個密封件而言的工作壓力,即直接作用于密封件兩側的壓力。以下以唇形密封為例進行分析。

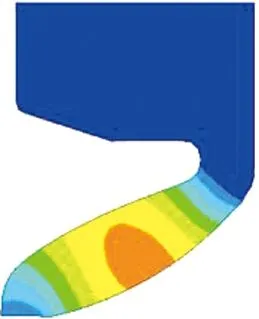

傳統的安裝結構為隔環-密封件串聯結構,外載壓力會通過隔環完全作用于密封內圈。構建唇形密封有限元模型,以壓縮量表征外載壓力大小,對比分析密封內圈的變形趨勢,如圖6所示。根據通常使用條件,設置壓縮量d分別為0.4、0.8、1.2、1.6 mm進行仿真分析,不考慮唇口工作壓力,仿真結果如圖7所示。

變形結果顯示: 伴隨壓縮量增大,密封件顯現出逆時針旋轉趨勢。根據該趨勢可以預見,伴隨外載壓力不斷增大,密封件與安裝面分離的趨勢越發顯著,并有出現整體翻轉的可能性。可見,外載壓力對密封件整體穩定性具有較大影響。

密封件唇口的承壓能力直接關系到系統的密封性能。為分析工作壓力對唇口的影響規律,根據通常使用條件,不考慮內圈預壓縮量,設置2組共6個分析工況:

1)第1組唇口左側壓力p1為0.5 MPa,右側壓力p2分別為0.15、0.25、0.35 MPa,即唇口工作壓力差△分別為0.35、0.25、0.15 MPa;

2)第2組唇口左側壓力p1為0.3 MPa,右側壓力p2分別為0.05、0.15、0.25 MPa,即唇口工作壓力差△分別為0.25、0.15、0.05 MPa。

仿真結果如圖8和圖9所示,分析發現:

1)在單側最大壓力相同時,壓力差△越大,對唇口受力變形情況越不利;

2)在單側最大壓力不相同而壓力差△相同時,唇口變形情況基本一致。

綜合以上規律可以發現,唇口變形主要受壓力差影響,而最大單側壓力對唇口變形影響不大。

2.4.2 密封系統耐壓優化

針對最常見的唇形密封結構,提高密封系統耐壓能力的主流方法有3種:

1)增加密封組合數,延長密封跑道;

2)改用強度更高的密封材料;

3)構建背壓,并結合自動控制,根據負載壓力及時調整背壓,保證密封的壓力差維持在正常合理范圍內。

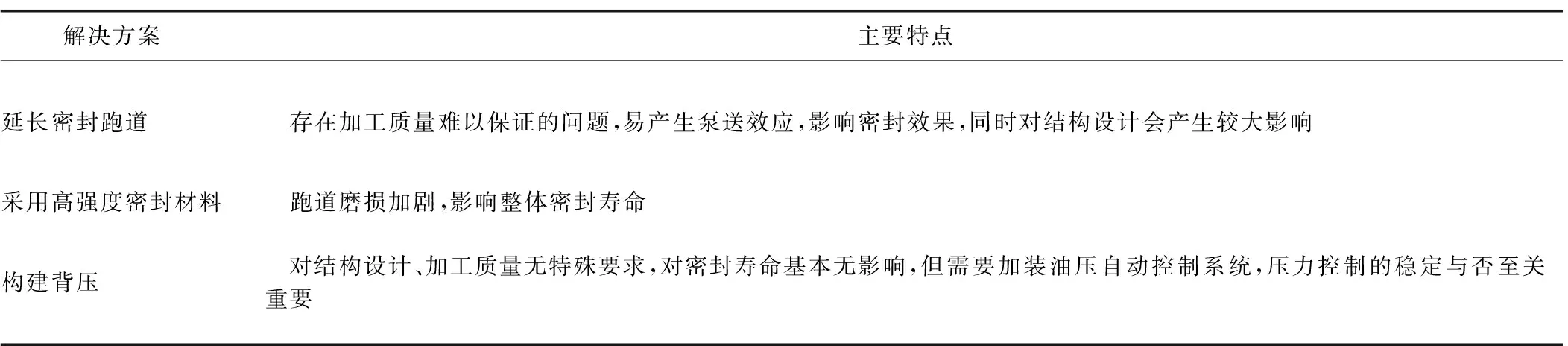

3種方案的特點對比見表2。

表2 提高密封耐壓能力方案對比

2.4.3 構建合理背壓,提高系統耐壓能力

考慮到保證密封穩定性和使用壽命,建議通過構建合理背壓的方式提高密封系統耐高壓能力,同時加強迷宮密封并優化密封安裝。該方法也易于實現對現有密封系統的增壓改造。

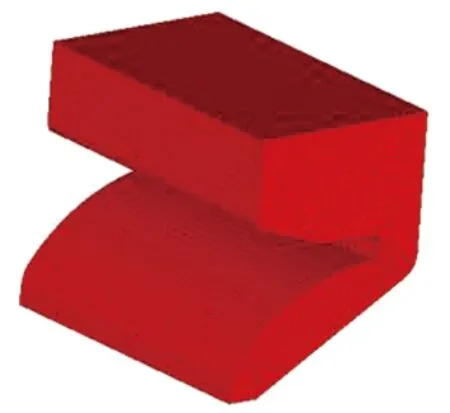

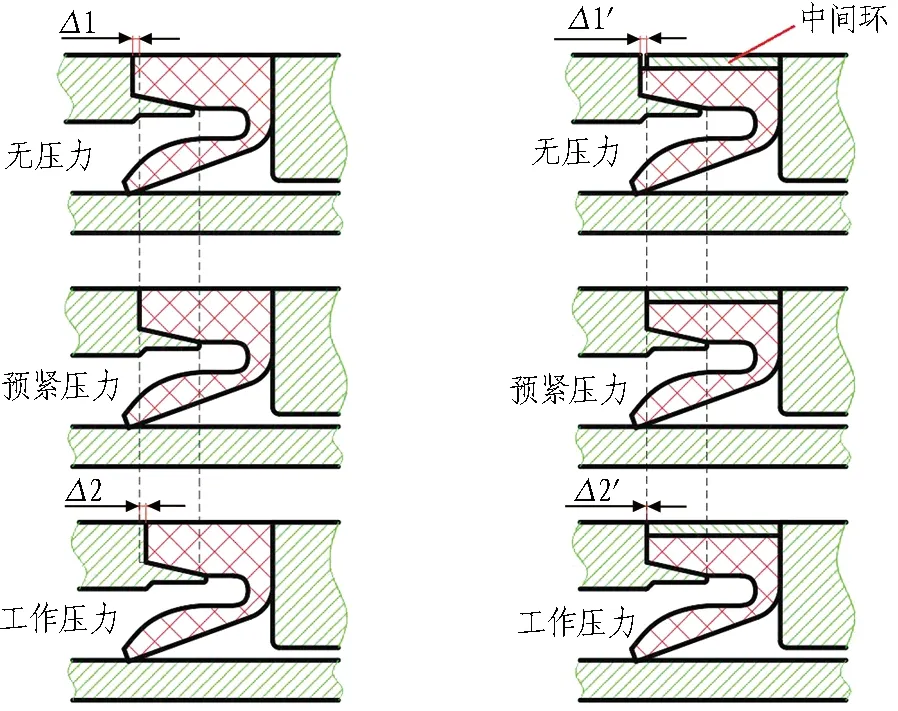

該方法可有效降低唇口兩側的壓力差,避免唇口翻折失效,但并未有效改善密封件內圈的受力,仍存在密封整體翻轉的風險。針對該情況,可采用一種優化的安裝結構,如圖10所示。傳統安裝結構為隔環-密封件串聯結構;優化安裝結構在傳統安裝結構基礎上增加與密封件并聯的中間環(中間環可與隔環設計為一體結構),中間環的長度設置為密封件安裝預緊到位后的寬度。

(a) 傳統結構 (b) 優化結構

在傳統安裝結構下,當工作壓力超過預緊壓力時,橡膠密封件會繼續壓縮,所有壓力都將作用于密封件,當工作壓力持續增加時,密封件的翻轉風險將急劇增加;而在優化安裝結構下,當工作壓力超過預緊壓力后,額外增加的壓力將通過中間環直接從上一級隔環傳遞到下一級隔環,作用于密封件的壓力會一直維持在預緊壓力附近,不存在翻轉風險。在優化安裝結構下,既能保證密封件的預緊密封性能,又能有效避免密封件因壓力過高而出現翻轉失效。

3 結論與討論

本文在分析盾構主驅動密封常見失效形式和原因的基礎上,針對現有密封系統的不足和缺陷,總結提出了密封優化的方向和具體措施。特別針對常見的單唇密封結構,在分析工作壓力對密封件影響規律的基礎上,提出通過構建背壓和并聯安裝中間環的方式來提高系統的耐高壓能力。但構建背壓的方式需要增加一套油壓自動控制系統,會增加部分成本;并聯安裝方式需要增加中間隔環,零部件數量增加,會少量增加制造成本和裝配工作量。

針對目前主驅動密封的失效問題,設計采用更新的密封結構和密封材料固然是解決問題的有效方式,但通過優化現有安裝結構和增加主動控制技術來改善和提高密封性能也是途徑之一,而且見效快、成本低、推廣性強。盾構主驅動密封的發展應該遵循技術革新與結構創新并重的原則。本文提出的優化措施將在合適的新機或大修項目中進行進一步的驗證。