BW-G膠帶斗式提升機防跑偏的措施

周龍剛 瞿學坤

三門峽騰躍同力水泥有限公司(472411)

0 引言

我公司日產5000t新型干法水泥生產線于2006年4月投產,入窯提升機裝置是德國AUMUND公司BW-G系列膠帶斗式提升機,該膠帶式提升機具有如下優點:①輸送量大、提升高度高;②膠帶采用鋼 絲繩芯膠帶、韌性好、強度高;③下部采用齒輪齒條張緊裝置,同步調節張緊力,在初次安裝調整后,既可保持恒定的張緊力,避免膠帶打滑又防止兩側張緊力不同造成票、膠帶跑偏;④下滾筒為鼠籠結構,其內部采用錐套結構,具有自動清除集料的作用,防止鋼絲膠帶夾料跑偏,因此膠帶斗式提升機廣泛應用于粉狀、散粒和小塊狀物料的垂直輸送。

1 設備狀況

公司熟料生產線生料入窯膠帶斗式提升機型號BW-G800/400,頭尾輪中心高99.53m,輸送量360t/h、最大450t/h,輸送速度1.97m/s,生料容重0.8t/m3,物料溫度≤120℃,物料水分<1%,減速機型號B3DH14-50,電機型號YX3-315L2-4,電機功率200kW,輔助傳動減速電機M112MB4-W(用于檢修),功率為4kW。該提升機配置有膠帶夾緊程度監控系統,速度監測器、跑偏開關、料位開關、液偶測溫度開關等一系列保護裝置。

在實際運行過程中,隨著設備運行時間的延長,膠帶斗式提升機就會常常發生跑偏的故障,易造成鋼絲芯膠帶的邊緣磨損甚至撕裂,單憑安裝在提升機頭、尾部的跑偏開關來提示膠帶跑偏故障,其可靠性并不高,如果不能及時發現并調整跑偏,易造成料斗刮壞甚至會發生膠膠帶斷裂提升機落架等嚴重設備事故,給設備的使用安全造成了重大的隱患。因水泥回轉窯生產線受到熱工制度及環保管控等要求必須連續運行,一旦出現故障停機,回轉窯的開機時間及成本就要大幅增加。由于原先的防跑偏裝置只是在提升機的左右殼體兩側箱體內側分別安裝膠帶跑偏報警開關,當跑偏報警開關報警時,中控操作員就會通知現場巡檢人員通過調整尾輪張緊絲杠來調偏。由于跑偏開關和膠帶的距離不易調整,而且經常被落下的物料干擾而造成誤動作,頻繁報警,當離傳感器較遠位置或頭輪卸料下端膠帶發生跑偏時,現有的報警裝置很難發現,因此難以達到設備正常使用的要求[1]。

2 膠帶跑偏原因分析

日常工作中常見的提升機膠帶跑偏的原因有以下幾點:

2.1 頭輪滾筒包膠塊磨損,造成滾面中間低,兩邊高

由于提升機的長時間運轉,膠帶與滾筒中間部位長時間產生摩擦,加之生料溫度較高,造成滾筒中部表面包膠層磨損形成凸凹不平。膠帶就會出現跑偏現象,而且忽左忽右跑偏,不易調節。

2.2 鼠籠式底輪籠條磨損,造成籠條中間低,兩邊高

由于長時間磨損或籠條質量等原因,提升機底輪也會出現籠條中間凹,兩邊凸出的現象,導致斗提機尾部膠帶運行時忽左忽右,不易調節。

2.3 膠帶接頭不正,造成斗式提升機膠帶跑偏

斗式提升機更換膠帶時,由于操作不規范,導致接頭夾板偏斜造成提升機膠帶跑偏。

2.4 頭輪滾筒不水平,也會造成提升機膠帶跑偏

該類跑偏一般出現于新安裝的膠帶斗式提升機,或者是對提升機頭輪及傳達系統進行了檢修,產生了安裝誤差,造成頭輪滾筒不水平造成斗提膠帶跑偏,處理時只要將頭輪找水平即可。頭輪滾筒水平其允許誤差為0.1mm/m。

以上是膠帶斗式提升機常見的幾種膠帶跑偏現象,只有正確安裝,合理使用,做好日常維護保養,才能有效降低設備故障率,確保設備高效運行[2]。

3 采取的改造措施

3.1 頭輪滾筒包膠塊磨損的處理方法

如果膠帶斗式提升機出現此類跑偏現象時,可將磨損的膠面拆除,重新進行包膠。如果出現檢修時間較短或配件不到位的情況,還可以在頭輪滾筒的下部加裝切削工具,臨時將滾筒包膠車平,但這種情況是在滾筒橡膠層厚度足夠厚的情況下才能采取的辦法。

3.2 鼠籠式底輪籠條磨損的處理方法

如出現此類現象時,可將尾輪取出上車床進行車削。最好是每根鋼條中間部分要高于邊緣部分5 mm左右。經過車削處理后由于向心力作用,膠帶運行時可保持在滾筒中心位置,不再跑偏。

3.3 膠帶接頭不正的處理方法

該類跑偏處理比較困難,需要重新做接頭。如果接頭已經進行了灌膠處理就更不易處理,加之膠帶的帶長富余量較少,更換接頭時需要增加一段膠帶,并且還要增加一個接頭。所以,在更換新膠帶后,在接頭灌膠以前要對提升機進行調試,如接頭不正,要提前處理,處理好后,再對接頭做灌膠處理。

在日常的生產過程中,因頭尾輪磨損造成的膠帶跑偏現象在斗提的使用過程中出現的頻率最高。由于頭尾輪密閉在斗提殼體之中不易發現,容易被忽視。往往膠帶跑偏時,一時不能準確查出原因,為了不耽誤生產,只能在殼體上下部位加裝防偏輪來保證正常生產。

但加裝防偏輪后會由于導致膠帶邊緣經常與防偏輪發生摩擦,造成膠帶邊緣磨損剝落,鋼絲裸露斷裂。裸露斷裂的鋼絲在運轉中極易纏繞于斗提頭尾輪軸上,造成膠帶撕裂以至于斗提落架等事故的發生。

公司組織相關專業技術人員就入窯提升機運行存在的跑偏問題進行了認真分析,通過討論大家認為當前影響提升機穩定運行的主要問題是膠帶跑偏后很難糾正,改造前提升機左、右殼體兩側分別安裝膠帶跑偏報警開關,跑偏報警開關報警時,通過調整尾輪張緊絲杠進行調偏。生產期間跑偏開關頻繁報警,報警后調整尾輪滾筒膠帶反饋時間長且波動大,經常導致膠帶反方向跑偏嚴重,致使膠帶及料斗經常與提升機殼體接觸損壞易造成料斗脫落、膠帶斷裂提升機落架,被迫停窯檢修。因此入窯膠帶提升機跑偏問題成為燒成車間回轉窯連續運行的卡脖子問題。

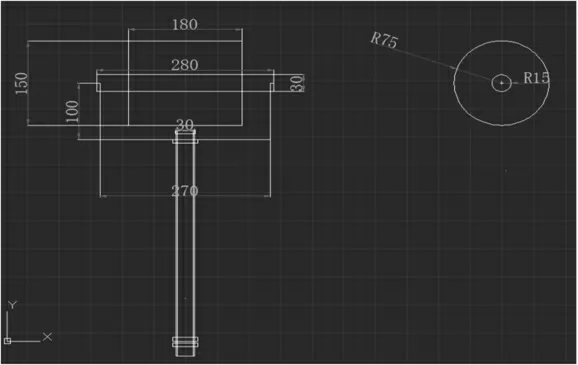

經過公司相關技術人員的反復研究論證,決定在入窯提升機底輪處加裝兩套可調節擋輪,根據膠帶跑偏的原因及跑偏的程度,可是精準調節擋輪與膠帶的相對位置,確保既要解決料斗因膠帶跑偏剮蹭殼體的問題,由于避免因擋輪間隙過小導致膠帶邊緣破損鋼絲外漏的缺陷。具體的改造方案是在底輪帶料一邊的殼體兩個側面上,正對著膠帶的位置各切開一個長240mm,寬180mm的長方形孔,在開孔外面制作焊接一個長方形箱體,箱體長300 mm,寬250mm,高150mm,把箱體面積最小的一個面撬開,對接在提升機殼體開孔處。在制作的箱體上部的一個面加裝可移動式密封蓋板,為了在正常運行期間檢查該裝置和防止雨水并防止雜物進入膠帶提升機。在箱體內部靠近提升機方向的最前端制作一個規格為φ150mm×180mm的圓柱形擋輪(采用公司重型板喂機的導向滾輪)。使用厚度為16mm普通鋼板制作切割“U”型支架,滾輪中心軸兩端分別固定在一個“U”形支架的兩邊,“U”形支架的后部擋板中心位置切割直徑32mm圓孔,安裝固定一根M30mm×長400mm螺旋絲桿,絲桿的另一端延伸到箱體外面并安裝M30螺母兩個,鎖緊或放松螺母可實現“U”形支架在箱體內水平移動,箱體安裝在距離提升機頭輪較近膠帶容易跑偏的位置(如圖1、圖2所示)。

圖1 改造前

圖2 改造后

如果提升機在運行過程中膠帶偏向某一個方向,巡檢人員就及時緊固這個方向的絲桿,通過“U”形支架使滾輪和膠帶接觸,運轉的滾輪推動運行的膠帶逐步回歸到正常位置,同時要放松相反方向的絲桿,使絲桿和膠帶離開一段距離(如圖3所示)。

圖3 調節擋輪

該裝置結構簡單,操作方便,安全可靠,適用于所有膠帶提升機。

4 結語

上述防膠帶跑偏裝置改造項目實施后,經過三年多的實際使用,入窯膠帶式提升機未出現過膠帶嚴重跑偏現象,未因膠帶跑偏,導致該設備故障停機現象。檢修期間檢查提升機膠帶及料斗情況,未發現膠帶及料斗因與提升機殼體掛蹭造成的非正常磨損。較之前設備狀況對比,從實際情況看改造后明顯提升了系統設備連續運轉時間,延長了該提升機膠帶的使用壽命。