整車Change of Mind耐久試驗的實現

翟成超,孫 毅,鐘玲亮,劉慧芳,周 倫,潘 偉,瞿天驕,馮文龍

(1.福特汽車工程研究(南京)有限公司,江蘇 南京 211100;2.成都華川電裝有限責任公司,四川 成都 610100;3.長安福特汽車有限公司,重慶 401120)

在城市交通道路中,開車經常會遇到等紅燈的情況,此時發動機怠速運轉所消耗的燃油是一種毫無意義的浪費。為了節省能源,減少排放,最大限度地減少發動機怠速時燃油的損耗,發動機啟停技術(Start-Stop)應運而生[1]。而隨著油價的持續上升,汽車啟停系統的經濟性也是越發明顯,在越是擁堵的城市工況,效果就會越明顯。而常常會遇到當我們準備停車時,發動機開始停下來不過還處于慣性運動的過程時,突然我們又想要開走了,需求發動機重新進入工作模式,這也是比較常見的情景。Change of Mind(后續簡稱COM)控制邏輯就是一種不必等發動機完全靜止就能再次啟動,即使在擁堵跟車狀態下,也能迅速響應,毫無停頓地跟上車流節奏。

而在這執行過程中,汽車啟動系統中起動機的可靠性和耐久性就尤為重要。起動機的品質關系到汽車的正常啟動與運行。為了驗證及保證起動機的可靠性和耐久性,設計了一整車COM耐久試驗,該試驗能模擬交通擁堵的實車工況,滿足整車耐久試驗要求,同時具有良好的人機交互界面,為產品提供可靠的試驗數據。

1 整車起動機COM耐久試驗的總體方案概述

1.1 COM耐久試驗要求和試驗周期

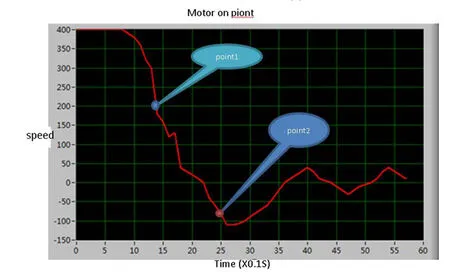

COM耐久試驗要求針對起停起動機,整車起動機COM耐久試驗模擬發動機熱啟動的過程,如圖1及圖2所示,要求駐車熄火期間,發動機飛輪轉速下降至(+200~0)r/min和下降至(0~-70)r/min時,再次啟動起動機;試驗過程中,抽取最惡劣工況+200r/min和-70r/min轉速點進行耐久試驗,根據實車在駐車熄火過程中正負轉速出現的概率性,要求+200r/min轉速點進行耐久試驗10000次,-70r/min轉速點進行耐久試驗5000次。其中耐久試驗周期為20s。

圖1 COM控制邏輯

圖2 COM控制邏輯正負轉速監測點

1.2 整車COM耐久試驗系統構成和方案概述

整車COM耐久試驗系統的構成如圖3所示。包括車載定制PCM、整車發動機、旋轉編碼器、單片機、起動機及蓄電池等。具體原理如下:起動發動機使其工作在怠速狀態然后熄滅發動機,利用飛思卡爾單片機MCU檢測旋轉編碼器脈沖一路信號的周期,同時利用編碼器的A、B兩相信號差實時判斷發動機的旋向,從而實時檢測發動機轉速并給出熄火和點火控制信號,MCU程序依據獲取的上述數據根據COM試驗條件實時給出再次啟動信號控制起動機工作。用上位機監控轉速和起動時刻。最后依據試驗周期完成整車COM耐久試驗。

圖3 整車COM耐久試驗系統構成

2 整車COM耐久試驗的實現

2.1 整車啟停功能自檢

COM耐久試驗的順利進行,首先進行整車啟停功能自檢,自檢流程如圖4所示。

圖4 整車啟停功能自檢

2.2 指定轉速點及小齒輪嚙合時間的數據采集

根據整車COM耐久試驗的要求,需要使用車載定制的PCM控制器在整車上進行起動后停機信號到發動機轉速下降到指定轉速點(200r/min,-70r/min)點時間的檢測和統計及起動信號到起動機小齒輪與飛輪齒圈嚙合時刻的時間檢測和統計,根據上述兩個時間的統計指定起動電機COM試驗控制的時序條件。通過上位機labview編制程序對車載定制的PCM控制的整車進行起停控制,同時完成對轉速信號即旋轉編碼器A,B信號的采集,然后根據采集的兩路信號計算發動機的轉速并判斷發動機的旋轉方向;同時檢測起動控制信號到起動電流突變時刻及小齒輪嚙合時刻的時間。數據采集流程如圖5所示。

圖5 數據采集流程圖

用數字表監控試驗電壓即車上蓄電池電壓為13.5±0.5V,用上位機軟件LABVIEW控制發動機的啟停;發動機熄火持續時間為2s,發動機運行時間為6s。每次數據采集前將發動機預熱觀察儀表板轉速穩定到900r/min左右才開始數據采集,每次連續采集數據為30個左右,休息時間為20min左右(防止起動機過熱及蓄電池虧電)。共采集50組數據。50組采集數據圖形如圖6、圖7所示。

圖6 50次到達(+200r/min和-70r/min)轉速點的時間

圖7 50次小齒輪嚙合時間

根據上述實車檢測結果,COM試驗的控制時序如下。

1)200 r/min試驗:控制起停的點火信號相對于熄火信號延遲時間為1.240489s。

2)-70r/min試驗:控制起停的點火信號相對于熄火信號延遲時間為1.344439s。

根據上述實車檢測結果,起動機起動信號的時序是:起動控制信號到小齒輪嚙合時間的平均值為0.235401s。

2.3 MCU控制系統的實現

基于上述數據采集的時間,則在上位機編程并燒寫至單片機MCU,單片機依據采集的轉速控制起動機的起停并統計試驗次數。為了保證試驗中的工作電壓,蓄電池充電控制電路在起動機不工作時對蓄電池進行充電。COM耐久試驗的實現流程如圖8所示。

圖8 MCU控制起動機COM耐久試驗流程

2.3.1 硬件設計

根據整車COM耐久試驗的要求及上述數據采集的時序,設計的硬件電路原理圖如圖9所示。作為控制核心,選用飛思卡爾半導體專用于汽車電機控制的MC9S12ZVM系列微處理器,是16位單片機,其集成度高、片內資源豐富、體積小且功耗低[4]。是目前選用的經濟高效的解決方案。本方案用到的單片機資源有定時器、Eeprom、開門狗、捕獲、IO口等。為了使整個系統工作在穩定的狀態,使用了其VERG及Wdog功能定義為電源反接保護及程序異常重啟。本硬件設計中所用單片機引腳及功能如表1所示。

圖9 硬件電路原理圖

表1 單片機上引腳說明

2.3.2 軟件設計

COM耐久試驗的軟件流程圖如圖10所示。本軟件設計采用C++作為程序語言來編程。并采用了結構化的程序設計方法。程序上電前,要確保實車COM試驗相關接線準確無誤,無接線松動、短路現象。程序上電啟動后,系統進行初始化,并開始自檢,系統自檢成功,則按照程序設定的延時進行COM試驗和蓄電池充電,直到在指定的轉速點(+200r/min,-70r/min)耐久循環完成則表示試驗完成。

圖10 COM耐久試驗的軟件流程圖

3 結語

本文從整車COM耐久試驗設計方案進行了分析及設備的搭建及硬件軟件電路的實現,完成了整車COM耐久試驗。利用MCU實現的整車COM耐久試驗系統,可以準確控制耐久試驗的周期,同時具有良好的人機交互界面,實際運行可靠,該系統的實現,為起動機的耐久性和可靠性做了很好的評估,充分保證了起動機在實車上的可靠性。