綜合利用粉煤灰制備莫來石系列材料研究進展及展望

高建明,杜宗沅,郭彥霞,程芳琴

(1.山西大學 資源與環境工程研究所 國家環境保護煤炭廢棄物資源化高效利用技術重點實驗室,山西 太原 030006;2.山西大學 資源與環境工程研究所 煤化工廢棄物綜合利用技術國家地方聯合工程實驗室,山西 太原 030006)

0 引 言

粉煤灰是燃煤發電廠產生的主要工業固體廢物,如果處置不當,會對大氣、土壤和水環境造成嚴重污染,甚至危及人類健康。粉煤灰成分復雜,在礦物組成上,主要包括晶體(如石英、莫來石、方解石等)、玻璃和未燃碳;化學成分上,粉煤灰主要由金屬氧化物組成,按含量排序為:SiO2>Al2O3>Fe2O3>CaO>MgO>K2O,有些粉煤灰中還含有微量元素(如稀土元素、Cr、Ni、Pb、V等)。因此,從粉煤灰中回收有價金屬元素成為粉煤灰資源化利用的重要途徑之一[1-2]。另外,粉煤灰還廣泛應用于陶瓷[3]、建筑[4]、水處理[5]、土壤改良[6]等領域。近年來國家相繼出臺了關于加快推進生態文明建設的意見[7]、“十三五”節能減排綜合工作方案[8]及“無廢城市”建設[9]等相關政策,強調推進粉煤灰等大宗工業固體廢棄物的綜合利用。此外,由于全球能源需求不斷增加,在未來一段時期內燃煤發電在供電結構中的比例仍將進一步增加,如何解決粉煤灰日益增長的產量和積存量與環境、經濟之間的矛盾成為亟需解決的問題。

莫來石作為一種優質的鋁硅酸鹽耐火原料,由于其具有優異的熱穩定性、機械強度、電學和光學性質,廣泛應用于傳統陶瓷、先進結構和功能陶瓷領域,如瓷磚[10]、增強材料[11]、耐磨材料[12]、過濾材料[13]、耐火材料[14]、電磁材料[15]和光學材料[16]等。天然的莫來石礦物稀少,以工業Al2O3和SiO2為原料制備商業莫來石成本高,難以取得良好的經濟效益,因此限制了莫來石材料的大規模工業化生產。粉煤灰作為一種典型的鋁硅酸鹽固體廢棄物,其Al2O3和SiO2含量在60%以上,有的甚至達80%~85%(特別是我國內蒙古西部和山西北部產生的高鋁粉煤灰),因此粉煤灰可作為制備莫來石的主要原料。通過合理的方法制備粉煤灰基莫來石材料既可消耗大量的粉煤灰,有效解決因粉煤灰堆積導致的環境污染問題,還能在降低莫來石材料的原料成本的同時實現粉煤灰高值資源化利用,帶來雙重經濟效益。但利用粉煤灰制備莫來石材料存在鋁硅比低、礦相難調控以及雜質元素影響大等問題。本文從粉煤灰基莫來石材料的理化性質、成分礦相調控及其性能與應用出發,對近年來利用粉煤灰制備莫來石材料及其應用的研究進展進行綜述,并對粉煤灰制備莫來石系列材料的研究趨勢提出展望,以期推動粉煤灰高值與資源化利用的發展與應用。

1 莫來石概述

1.1 莫來石的組成、結構及性質

Schneidera等[17]對莫來石的理化性質和晶體結構進行了系統研究,發現莫來石的化學組成為Al4+2xSi2-2xO10-x,其中x=0.2~0.9(Al2O3摩爾分數為55%~90%),由于合成溫度和氣氛不同,莫來石化學組成中常含過渡金屬陽離子和其他外來原子。根據成分不同,莫來石可分為α-莫來石(3Al2O3·2SiO2,x=0.25)、β-莫來石(2Al2O3·SiO2,x=0.4)和γ-莫來石(固溶少量TiO2和Fe2O3)。

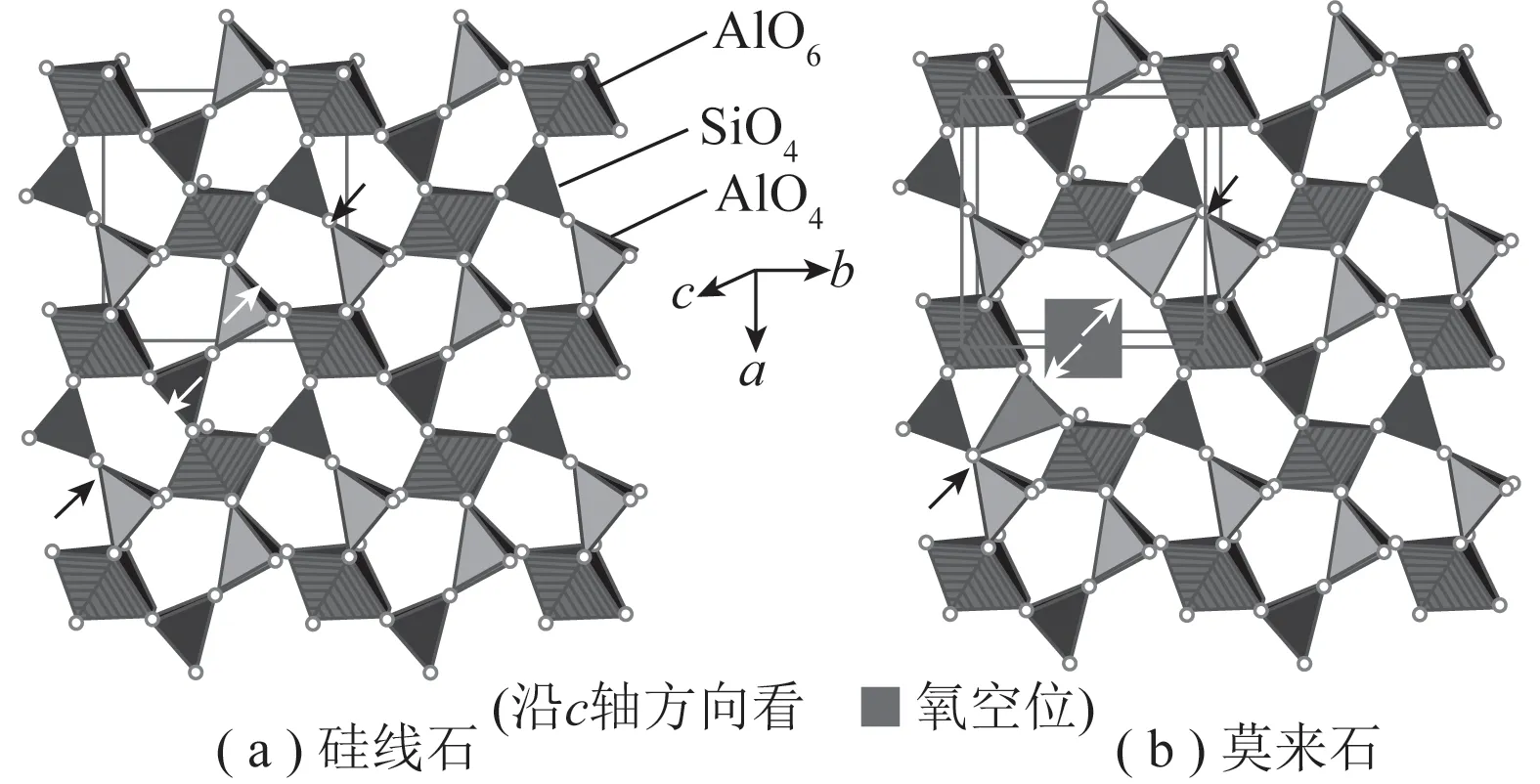

莫來石的晶體結構與硅線石相似(圖1),其結構為在平行于晶體學c軸方向上通過邊緣連接形成AlO6八面體鏈,八面體鏈之間通過(Al,Si)O4四面體形成的四面體鏈連接。莫來石晶體中一些氧原子為了進行電荷補償而被移除,導致氧空位和T3O(四面體三聚體)的形成。

圖1 源于硅線石的莫來石晶體結構[17]Fig.1 Crystal structure of mullite as derived from thatof sillimanite[17]

莫來石具有熔點高,熱穩定性、抗蠕變性、化學穩定性強,機械強度大,以及熱膨脹系數、導熱系數和導電性低等特性,其結構上的各向異性也導致性質的各向異性,如彈性剛度、熱導率等在平行于c軸方向最高,而平行于a軸,特別是b軸較低。

1.2 莫來石的制備

莫來石晶體屬于斜方晶系,呈柱狀或針狀。工業上主要采用燒結法和電熔法制得,但得到的莫來石純度低,屬于普通莫來石。對于高純莫來石,其制備方法有固相反應燒結[18]、溶膠-凝膠法[19]、熔鹽法[20]、水熱結晶法[21]、共沉淀法[22]、氣相反應法[23]等。更高純度、形貌可控的莫來石晶體可采用先進工藝(如高能球磨法、氧化物摻雜法等)制得。在莫來石材料的工程應用中,通常采用多種方法聯用制備形貌、性能各異的莫來石材料。

1.3 莫來石材料的分類及應用

按照表觀形貌,莫來石材料可分為莫來石粉體、多孔莫來石材料和致密莫來石材料;按照材料成分,可分為高純莫來石材料和復合莫來石材料。

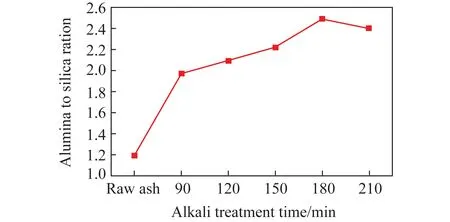

莫來石研究始于19世紀20年代,在經歷50年的莫來石結構和相平衡研究后,其研究重點開始轉向莫來石應用。目前,莫來石材料已在建材、冶金、航空航天、電力、化工、水處理等領域得到廣泛應用,不同類型莫來石材料的應用范圍見表1,另外,莫來石材料還可作為電子材料和光學材料,用于電子封裝和紅外發生器。

表1 不同類型莫來石材料的應用范圍

2 粉煤灰制備莫來石材料研究

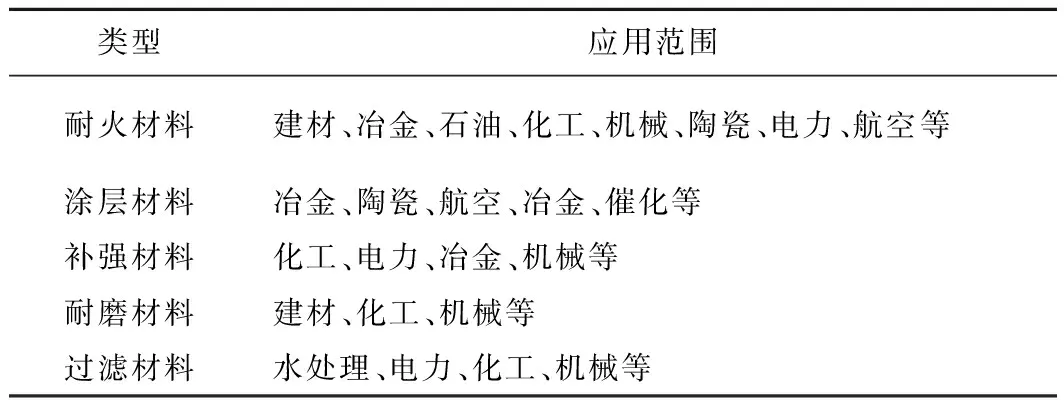

近年來,針對粉煤灰制備莫來石材料過程中存在的鋁硅比低、雜質含量高及礦相轉化等問題,已進行了大量研究,粉煤灰基莫來石材料被加工成陶瓷膜、膜載體、耐火材料、支撐劑、涂層和粉體等(圖2)。因此,以下將從粉煤灰制備莫來石材料過程中的鋁硅比調控、雜質去除、礦相轉化與調控及粉煤灰基莫來石材料的應用四方面出發,總結粉煤灰制備莫來石材料的研究現狀。

圖2 粉煤灰基莫來石材料分類Fig.2 Classification of mullite materials prepared from coal fly ash

2.1 粉煤灰基莫來石材料的制備

2.1.1鋁硅比調控

粉煤灰中的鋁硅比低(約0.4),高鋁粉煤灰的鋁硅比也僅1.0左右[8,24],難以滿足合成莫來石所需的化學計量比。目前,大部分研究通過外加鋁源的方式調控鋁硅比來制備粉煤灰基莫來石材料,主要的外加鋁源有鋁土礦、鋁渣、Al2O3等。Ma等[25]以粉煤灰、鋁土礦為原料,V2O5為燒結助劑,SiC和鉀長石為添加劑,調控鋁硅比約為3.19時,采用高溫燒結制備了高閉孔率莫來石陶瓷。Yadav等[26]以粉煤灰、鋁土礦為原料,調控鋁硅比達2.61時,采用高溫燒結制備多孔莫來石陶瓷,最優樣品的表觀孔隙率約為32%,堆積密度為2.10 g/cm3,抗彎強度約為58.16 MPa,可作為潛在催化劑載體。Thye等[27]以鋁渣和粉煤灰為原料,通過酸浸-煅燒制備耐高溫多孔莫來石涂層,研究結果表明:鋁硅比調控到2.92時,莫來石前驅體在載體上轉變為由大的互鎖針狀莫來石晶體組成的分層多孔微觀結構。Zhu等[28-29]以粉煤灰為原料,Al2O3為添加劑,淀粉為固化劑,聚氨酯海綿為模板,鋁硅比調控到2.40時,采用浸漬-聚合物-復制法制備莫來石多孔陶瓷,解決了鑄造法和反應燒結法制備多孔陶瓷孔隙率低的問題;以制得的多孔莫來石陶瓷作為補強材料,通過三段擠壓鑄造法制備比A365合金耐磨性能更優越的A365/粉煤灰-莫來石互穿的復合耐磨材料。綜上,通過外加鋁源的方法較易實現粉煤灰中鋁硅比的調控,同時還能降低原料中雜質組分含量,從而減小其對莫來石材料的影響,但外加鋁源不僅增加了粉煤灰制備莫來石材料的成本,還限制了粉煤灰在莫來石材料中質量占比。

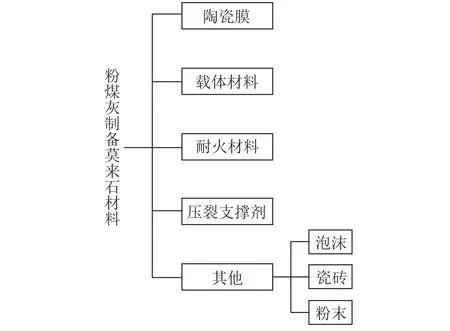

文獻[30-31]通過預脫硅或深度預脫硅方法來調節粉煤灰中的鋁硅比,在無需外加鋁源情況下直接合成莫來石材料。Wang等[32]以高鋁粉煤灰為原料,采用脫碳-球磨-NaOH處理-燒結工藝制備具有三重微觀結構的高密度莫來石陶瓷,通過100 g/L的NaOH溶液在95 ℃下對粉煤灰處理180 min,使樣品中的鋁硅比近似為莫來石的理論鋁硅比(2.55),如圖3所示。Zhang等[24]以高鋁粉煤灰為原料,通過機械-化學協同活化-脫硅工藝,在降低粉煤灰中的雜質元素含量的同時,將Al/Si從1.26提高到2.71,在1 650 ℃下保溫2 h制備得到體積密度大于2.85 g/cm3、表觀孔隙率小于0.5%的棒狀莫來石材料。該方法通過球磨和鹽酸協同活化減小顆粒尺寸、破壞封裝結構后,浸出雜質及鋁硅酸鹽玻璃相中的活性鋁,以提高無定形硅酸鹽的反應活性,經堿液浸出二氧化硅提高鋁硅比。通過激發粉煤灰中二氧化硅的溶出活性與控制預脫硅過程的工藝參數也能實現粉煤灰中鋁硅比的調控,滿足生產莫來石材料要求,同時還能降低部分雜質組分含量,但該方法存在工藝復雜、鋁硅比難以精準調控、鈉等雜質組分引入等問題,限制了其工業化應用。

圖3 鋁硅比隨堿處理時間變化[32]Fig.3 Variation of Al-Si ratio with alkali treatment time[32]

2.1.2雜質組分去除

粉煤灰中除了含有制備莫來石所需的Al2O3和SiO2外,還含有雜質元素,如Fe、Ca、Ti等。Bressiani等[33]研究發現,部分雜質組分(鐵、堿金屬、堿土金屬等)的存在可降低燒結過程熔融液相的黏度,但雜質組分的存在會影響莫來石的純度,從而影響莫來石的晶體結構及性能。因此,粉煤灰中雜質的去除對于高純莫來石的合成非常重要。Thye等[27,34]采用酸浸-煅燒鋁渣和粉煤灰混合物制備耐高溫多孔莫來石涂層,通過酸浸去除部分雜質,但并未研究雜質元素對所得涂層性能的影響;在鹽酸酸浸-固相燒結粉煤灰和鋁渣混合物制備莫來石陶瓷的研究中,采用2 mol/L鹽酸對原料進行除雜預處理,結果發現鹽酸酸浸預處理原料得到的莫來石陶瓷具有更好的結晶度和熱膨脹性能(圖4)。Li等[35]以粉煤灰和Al2O3為原料、AlF3為添加劑,采用酸浸預處理-固相燒結制備莫來石晶須增強陶瓷,結果表明:鹽酸酸浸可有效提高產品抗彎強度。Lin等[36]以高鋁粉煤灰為原料,經堿液和酸液預處理,提高了Al2O3含量,且去除了大部分雜質,采用固相燒結工藝合成了高性能莫來石陶瓷。Li等[37]以粉煤灰為原料,采用脫碳-燒結-堿性水熱處理-酸洗-水洗-干燥工藝制備莫來石粉末,該方法對燒結得到的粗產品進行堿性水熱處理和酸洗純化,最終得到由96.4%莫來石和3.6%石英組成的高純莫來石粉體。通過外加鋁源或預脫硅方法來調控鋁硅比的過程中也可達到稀釋或減少雜質組分含量的目標。

圖4 相對結晶度圖及熱膨脹曲線[34]Fig.4 Graph of relative crystallinity and thermal expansion curve[34]

2.1.3礦相轉化與調控

粉煤灰基莫來石材料的合成溫度高于1 500 ℃,反應難控制、能耗高是其工業化生產過程最大的問題。因此,有效降低莫來石的合成溫度、促進莫來石相的形成是粉煤灰制備莫來石材料的研究熱點。目前,研究多以添加金屬氧化物(MoO3、V2O5等)或AlF3的方法來促進莫來石化反應和降低莫來石化的反應溫度。Das等[38]以SiC、粉煤灰為原料,石墨粉和聚甲基丙烯酸甲酯為造孔劑,低溫共燒結制備莫來石棒鍵合的多孔SiC陶瓷膜,添加MoO3改變了莫來石化的反應路徑,促進莫來石晶體在陶瓷膜內的生長,從而提高膜的抗彎強度。Fu等[39]以粉煤灰和Al(OH)3為原料、MoO3為燒結添加劑制備了高孔隙率的晶須結構莫來石陶瓷膜,結果表明:MoO3通過在較低燒結溫度下形成亞穩態的低黏度液體,加快了莫來石晶須的生長速度。此外,Cao等[40]以粉煤灰、鋁土礦為原料,V2O5和AlF3為結晶催化劑和礦化劑,原位反應燒結制備高度多孔的莫來石陶瓷膜載體,結果表明:V2O5的添加降低了次級莫來石化溫度,AlF3可明顯促進莫來石化過程,反應過程為

(1)

(2)

(3)

4)

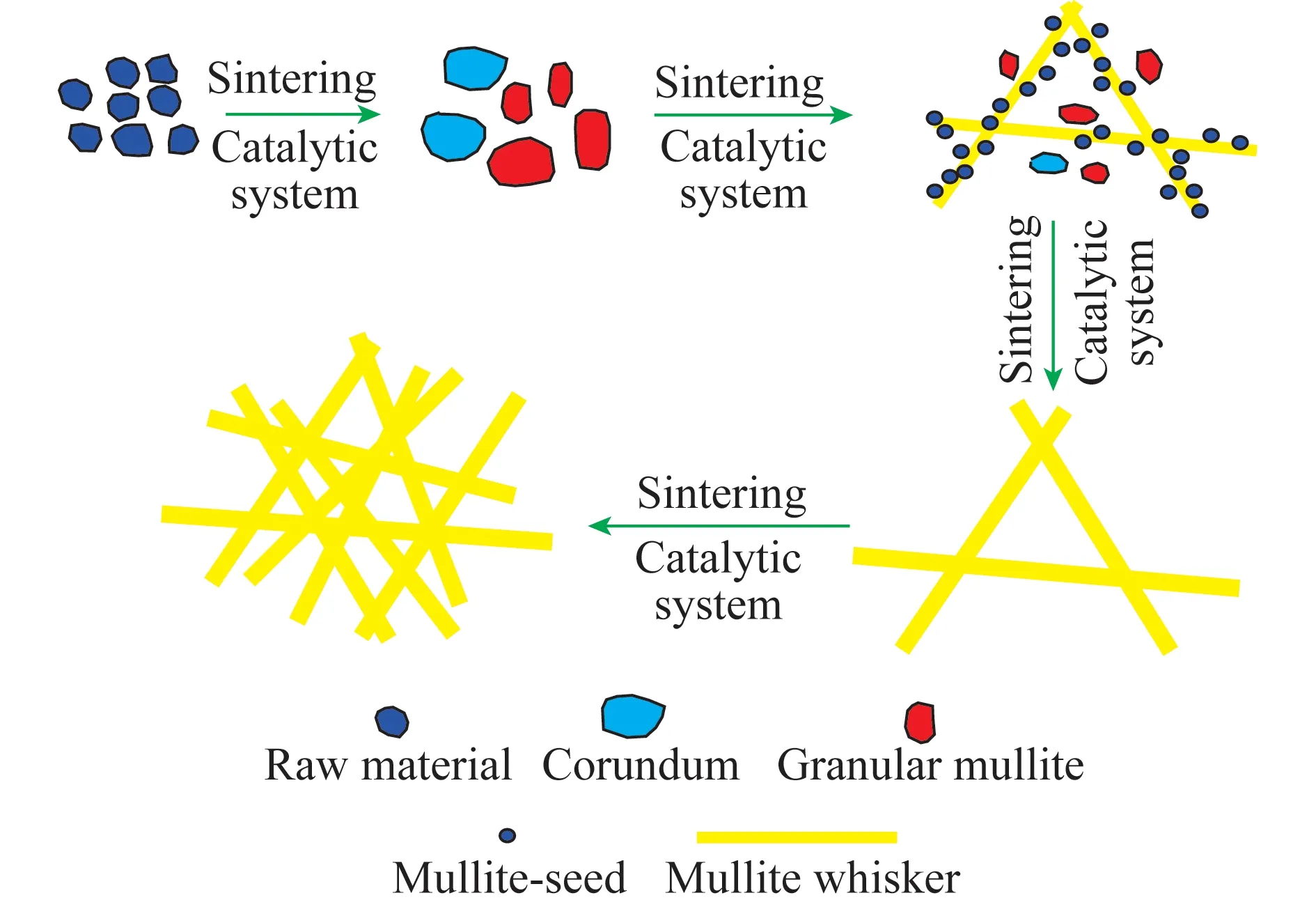

通過單獨或協同添加結晶催化劑和燒結助劑可促進向莫來石相的轉化、降低莫來石的合成溫度,也有學者通過構造催化體系促進莫來石的轉化。Chen等[41-43]以粉煤灰、鋁土礦為原料制備低密度莫來石陶瓷支撐劑,構造了長石-滑石-BaCO3-MnO2催化體系,該體系可在較低溫度下促進莫來石晶體的形成;在以粉煤灰、鋁土礦和高嶺土為原料制備輕質高強莫來石晶須網絡結構陶瓷的研究中,構造了BaCO3-鉀長石-軟錳礦-滑石催化體系,其合成原理如圖5所示。研究表明:通過控制催化體系中長石的添加量可控制Al2O3的擴散速率;此外,發現軟錳礦中的MnO2可與(Al-Si)xOy反應形成液相體系,有利于Al和Si離子向莫來石晶種移動,促進莫來石晶須的形成。

圖5 莫來石晶須結構設計原理[42]Fig.5 Fabrication mechanism of mullite whisker structure[42]

2.2 粉煤灰基莫來石材料性能與應用

2.2.1陶瓷膜

多孔陶瓷膜由于其良好的機械強度、抗污能力、化學穩定性而被廣泛作為過濾材料,應用于水處理和高溫煙氣過濾等領域,但傳統商業陶瓷膜價格昂貴,限制了陶瓷膜的應用范圍。以粉煤灰為原料制備多孔莫來石陶瓷膜可降低陶瓷膜的生產成本,在實現粉煤灰高值資源化利用的同時擴展了陶瓷膜的應用領域。孔隙率和機械強度是評價多孔陶瓷膜的重要指標,在不降低陶瓷膜機械強度的同時使孔隙率最大化是學者們最關注的問題。

1)通過添加造孔劑方式來平衡孔隙率和機械強度的關系。目前,常用的造孔劑有無機造孔劑、有機造孔劑和天然礦物。Das等[38]以SiC、粉煤灰為原料,MoO3為低溫燒結催化劑,石墨粉和聚甲基丙烯酸甲酯為造孔劑,采用低溫共燒結制備莫來石棒鍵合的多孔SiC陶瓷膜,且在添加質量分數5% MoO3條件下制得莫來石鍵合多孔SiC陶瓷膜,其抗彎強度、孔隙率、純水比滲透率和截油率分別為38.4 MPa、36.4%、15.32 L/(m2·h·kPa)和92%。Malik等[44]以高嶺土、粉煤灰為原料,白云石為造孔劑,偏硅酸鈉和硼酸作為黏結劑和增強劑,采用反應燒結法制備多孔微濾陶瓷膜,結果表明:高嶺土與粉煤灰的混合提高了膜的孔隙率、強度和穩定性;由于白云石中CO2含量高、分解速度較慢,使膜具有更好的滲透性(較小的孔徑和更高的孔隙率);采用高嶺土、粉煤灰和白云石混合物,在最佳條件下所得膜的平均孔徑為0.62 μm,孔隙率為46.3%,抗彎強度為49.4 MPa,且具有良好的截油率(97.4%,100 mg/L含油乳液;98.8%,200 mg/L含油乳液)。

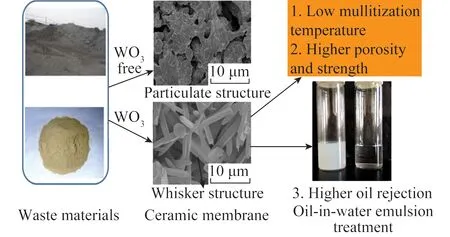

2)通過構造莫來石晶須交聯結構平衡孔隙率和機械強度的關系。目前最常用的方法是通過添加鉬、鎢等貴金屬氧化物促進莫來石晶須生長。Fu等[39]以粉煤灰和Al(OH)3為原料,MoO3為燒結添加劑,采用原位反應燒結法制備了高孔隙率的晶須結構莫來石陶瓷膜,隨著MoO3含量從0增加到20%,膜的開孔率從41.65%±0.13%增至58.14%±0.15%。Chen等[45]以粉煤灰和鋁土礦為原料,WO3為燒結助劑,采用反應燒結法制備多孔晶須結構莫來石陶瓷膜,如圖6所示。發現WO3的添加使樣品中莫來石含量和孔隙率顯著提高,且添加20% WO3時,在1 400 ℃燒結溫度下制得的膜開孔率達到(51.9±0.3)%,平均孔徑為0.48 μm,機械強度達(68.7±6.1) MPa,截油率高達99%。

圖6 多孔晶須結構莫來石陶瓷膜及其除油效果[45]Fig.6 Porous mullite ceramic membrane with whisker structure and oil-in-water emulsion separation results[45]

目前利用粉煤灰制備的莫來石陶瓷膜大多通過壓片-高溫燒結方式合成莫來石陶瓷膜,并含油乳液來測試其過濾效果。通過造孔劑添加或構造三維晶須結構,可獲得良好的除油效率,但造孔劑、催化劑和黏結劑等助劑的添加均會提高成本,且高溫合成莫來石相也會消耗大量能量。因此,粉煤灰基莫來石陶瓷膜未來的發展應當以低成本的天然礦物(如含鉬礦物)代替高純添加劑,有效降低莫來石膜的生產成本。

2.2.2載體材料

莫來石多孔陶瓷除了直接用作過濾材料外,還可作為載體材料使用(如膜載體、催化劑載體等)。目前,關于粉煤灰基莫來石載體材料的制備通常采用協同添加金屬氧化物及AlF3,通過AlF3的添加改變莫來石化反應的路徑,在促進莫來石晶須生長的同時降低燒結溫度。Zhu等[46-47]以粉煤灰、鋁土礦為原料,采用原位合成法制備得到多孔莫來石晶須結構陶瓷膜載體,以AlF3和MoO3為結晶催化劑和礦化劑,促進了晶須互鎖結構的形成,有效提高了開孔率和氣體通量,且不會明顯降低機械強度;進一步采用沉浸誘導相轉化技術,通過干/濕紡絲制備得到莫來石中空纖維載體,其具有可降低跨膜阻力、微通道的手指狀層和用于微濾的海綿狀層組成的不對稱結構;采用浸涂法在800 ℃燒結制得TiO2包覆的中空纖維膜,通過涂覆TiO2增強了膜表面的親水性,提高了膜處理含油廢水的抗污染能力,且在最佳條件下所得莫來石-二氧化鈦復合膜的TOC去除效率為92%~97%,再生通量回收率達92%。Cao等[40]以粉煤灰、鋁土礦為原料,以V2O5和AlF3分別為結晶催化劑和礦化劑,采用原位反應燒結制備高度多孔的莫來石陶瓷膜載體,在最佳條件下(4% AlF、3% V2O5,燒結溫度為1 300 ℃),所得膜載體具有莫來石晶須組成的互鎖微觀結構,孔隙率約50%,機械強度為(69.8±7.2) MPa,莫來石含量為86.75%。

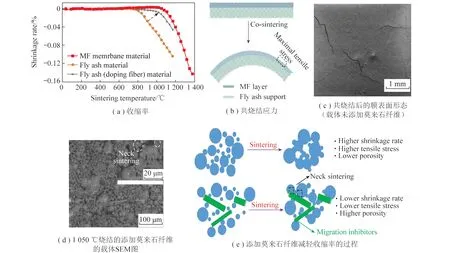

通過添加其他物質針對性地改善載體燒結過程中的收縮率、孔隙率等性能,可實現其在特定環境中應用。Zou等[48]以粉煤灰、氧化鋁顆粒為原料,莫來石纖維為添加劑,甲基纖維素和硝酸為微濾層添加劑,通過噴涂-燒結制備低成本陶瓷微濾膜,結果表明:莫來石纖維的添加降低了載體的收縮率(圖7),提高了滲透性和彎曲強度,且獲得的陶瓷微濾膜(噴涂8個循環,1 050 ℃下燒結)平均孔徑約為100 nm,處理200 mg/L水包油乳液的TOC去除效率約為99%,穩定滲透率為1.65 L/(m2·h·kPa)。Chen等[49]以粉煤灰為原料,勃姆石、TiO2為添加劑,玉米淀粉為造孔劑,采用淀粉固結鑄造法在高溫下制備可用于高溫煙氣過濾的高性能Al2TiO5-莫來石復合膜載體,在最佳條件下所得樣品不僅具有52.8%的表觀孔隙率和29.6 MPa的抗彎強度,還具有高的耐堿腐蝕性。

圖7 載體和膜材料收縮性能[48]Fig.7 Shrinkage performance of the support and the membrane material[48]

利用粉煤灰制備莫來石載體材料與制備陶瓷膜過程相似,均為外加鋁源—制模—高溫燒結,成本高、能耗高,且所制備的載體材料通常需與其他工藝結合才能獲得可應用的功能材料(如Zhu[46-47]等制備的莫來石-二氧化鈦復合中空微濾膜,需通過兩段燒結才能獲得可用于油水過濾的膜材料)。因此,未來粉煤灰基莫來石載體材料應向縮短制備工藝的方向發展,如共燒結工藝;此外,應拓展莫來石載體材料的應用范圍,推動載體材料的直接應用,避免二次加工。

2.2.3壓裂支撐劑

壓裂支撐劑是石油開采中壓裂增產技術的關鍵材料。良好的壓裂支撐劑材料應具備低密度、高強度、耐腐蝕、耐高溫等特點,結合粉煤灰的化學成分及莫來石優異的力學、化學等性質,以粉煤灰為主要原料制備低成本、高性能的莫來石壓裂支撐劑成為粉煤灰制備莫來石材料的熱門方向之一。

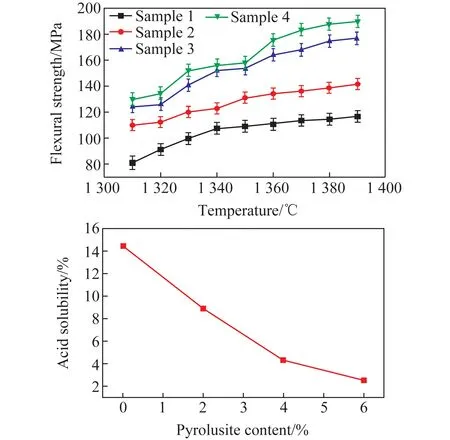

通過構造多元催化體系可制備得到低密高強的粉煤灰基莫來石壓裂支撐劑。Chen等[41-43]以粉煤灰、鋁土礦為原料,在構造的長石-滑石-BaCO3-MnO2催化體系下通過固相燒結法制備低密度莫來石陶瓷支撐劑,且在添加4% MnO2、燒結溫度為1 380 ℃ 的最佳條件下,制得的支撐劑具有低表觀密度(2.70 g/cm3)和52 MPa下最低的破損率(3.10%);為進一步優化支撐劑性能,研究了在BaCO3-鉀長石-軟錳礦-滑石催化體系中直接燒結粉煤灰、鋁土礦和高嶺土混合物,制備形貌可控的輕質高強莫來石晶須網絡結構陶瓷。研究表明:在最佳條件(1 350 ℃、4%長石)下,制得的莫來石晶須網絡結構材料表現出高強度(199.89 MPa)、低密度(1.51 g/cm3)和低的酸溶解度(2.63%);此外,還探討了添加不同比例長石-滑石-碳酸鋇-軟錳礦對所得材料性能的影響(圖8),且在最佳條件(1 390 ℃、6%軟錳礦)下獲得的莫來石陶瓷材料的抗彎強度為190.10 MPa,堆積密度為1.48 g/cm3,酸溶解度為2.55%。

圖8 抗彎強度和酸溶解度隨軟錳礦含量的變化[43]Fig.8 Variation in flexural strength and acidsolubility with pyrolusite content[43]

Wu等[50]以粉煤灰、鋁土礦和黏土為原料,采用固相燒結法制備輕質高強的莫來石陶瓷支撐劑,在60%粉煤灰、20%鋁土礦、20%黏土和復合礦化劑、燒結溫度為1 370 ℃的優化條件下,得到的莫來石支撐劑具有棒狀莫來石晶體(直徑200 nm,長13 μm)相互交錯形成密實的結構,且具有優異的性能(酸溶解度5.7%、52 MPa下破損率5.0%、表觀密度2.61 g/cm3)。Li等[35]以粉煤灰和Al2O3為原料、AlF3為添加劑,采用酸浸預處理-固相燒結制備莫來石晶須增強陶瓷,探討了酸浸預處理、添加劑含量和燒結溫度對陶瓷力學性能、相結構和微觀結構的影響,結果表明:隨著AlF3添加量增加,產品孔隙率、莫來石含量和莫來石晶體長徑比均提高;在10%鹽酸預處理、6% AlF3、1 200 ℃下合成的產品具有優良的性能,其抗彎強度為59.1 MPa,堆積密度為1.32 g/cm3,孔隙率為26.8%。

粉煤灰基莫來石壓裂支撐劑多通過固相燒結法制備,且通過構建催化體系可提高支撐劑的機械強度,但復雜催化體系的引入時生產成本增加。

2.2.4耐火材料

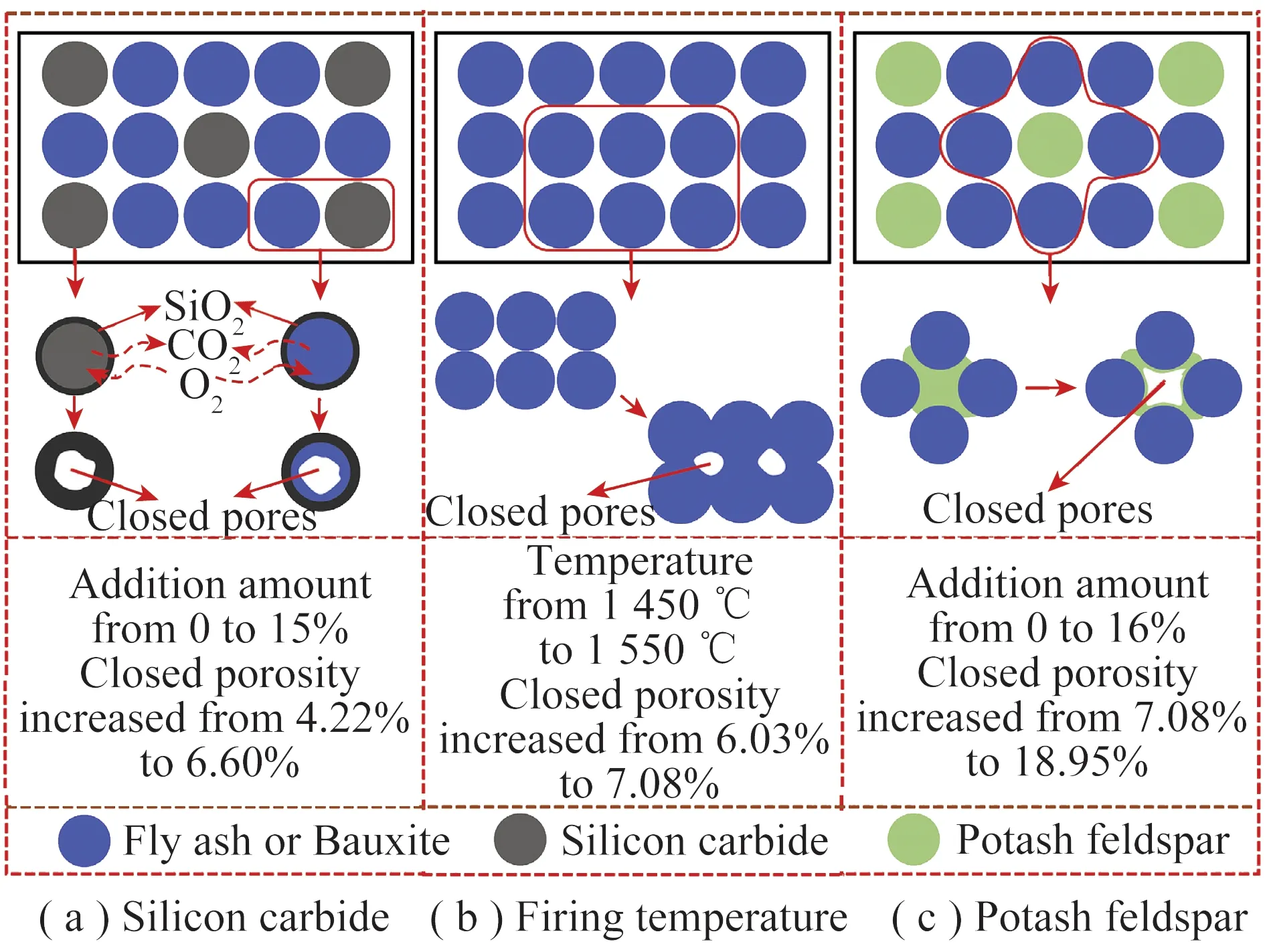

莫來石是一種優質耐火原料,具有高的耐火度、熔點和熱穩定性,常被加工成高溫耐火材料。以粉煤灰為原料制備莫來石耐火材料具有環境和經濟雙重效益,因而受到廣泛關注。Thye等[27,34]以鋁渣和粉煤灰為原料,通過酸浸-煅燒制備耐高溫多孔莫來石涂層,其合成機理如圖9所示,所得涂層比表面積為4.85 m2/g,與其他耐高溫涂層的比表面積相當,可用于催化劑載體涂料。以粉煤灰、鋁渣為原料,采用鹽酸酸浸-固相燒結制備莫來石陶瓷,且最佳條件下所得樣品的熱膨脹系數為4.0×10-6~5.9×10-6℃-1(平均溫度為30~1 000 ℃)。Ma等[25]研究了高溫燒結粉煤灰、鋁土礦、V2O5、SiC和鉀長石混合物制備高閉孔率莫來石陶瓷,探討了SiC添加量、燒結溫度和鉀長石添加量對陶瓷性能的影響,特別是孔隙特性的演變機理(圖10),在添加10% SiC、4%~12%鉀長石、燒結溫度為1 550 ℃條件下獲得性能最佳的樣品,其閉孔率為14.79%~18.57%,冷抗壓強度為217.18~236.67 MPa,熱循環次數為7~9次,熱導率為2.19~2.52 W/(m·K)(800 ℃),可作為潛在的高強度耐火材料。

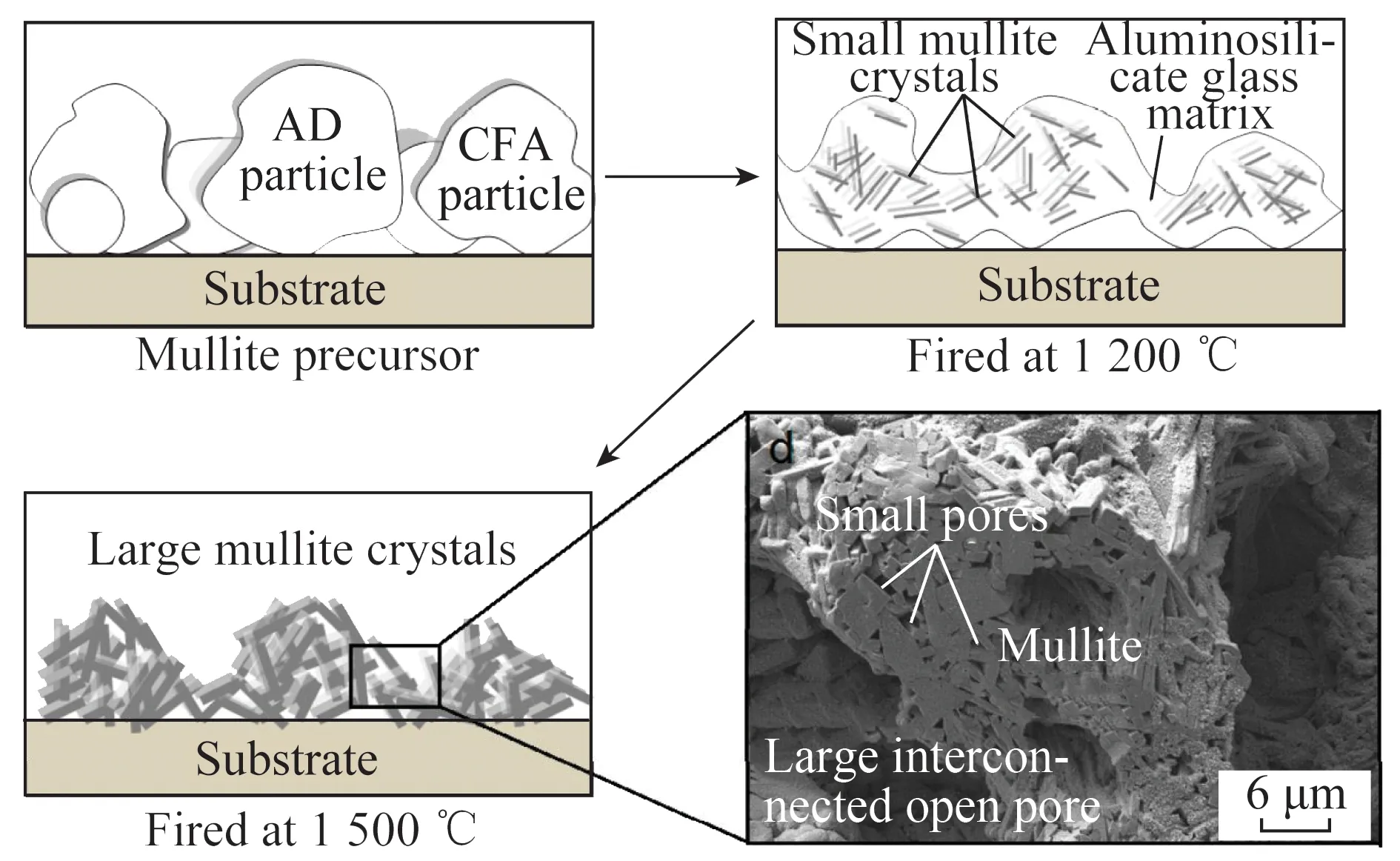

圖9 莫來石耐火涂層形成機理[27]Fig.9 Diagrams of the mullite refractorycoating formation mechanism[27]

圖10 3種條件下孔演變原理[25]Fig.10 Schematic diagram of pore evolution mechanismunder three firing conditions[25]

2.2.5隔熱材料

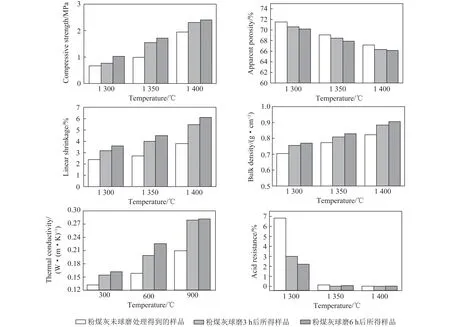

莫來石具有低的熱膨脹系數、導熱系數,可作為良好的隔熱(保溫)材料。利用工業廢棄物制備輕質隔熱(保溫)材料具有價格低廉、環境友好性等特點而備受關注,為了進一步提高粉煤灰的資源化利用率,學者們開展了粉煤灰制備莫來石輕質隔熱材料研究。Chen等[51]以粉煤灰、燧石、藍晶石、黏土、鋸末為原料,采用固相燒結法制備輕質隔熱材料,研究了粉煤灰粒徑對隔熱材料性能的影響(圖11)。結果表明:粉煤灰粒徑小于60 μm,特別是20~30 μm的粉煤灰顆粒對輕質保溫材料的性能影響很大,會導致堆積密度、熱導率和線性收縮率增加;最佳條件下所得保溫材料的線性收縮率、體積密度和表觀孔隙率分別為4.5%、0.81 g/cm3和70.84%,相應的抗壓強度為1.74 MPa,酸溶解度約為0,300 ℃的熱導率為0.161 W/(m·K)。Urunkar等[52]以粉煤灰空心球、粉煤灰和耐火黏土為原料,活性炭、玉米淀粉為添加劑,通過壓鑄-燒結制備輕質隔熱的粉煤灰空心球陶瓷,發現空心結構可有效抑制熱傳遞,且粉煤灰空心球含量與孔隙率的增加均可有效降低隔熱材料的熱導率;最佳條件下制得的隔熱復合陶瓷主要相為莫來石,添加15%的活性炭或玉米淀粉均可使材料熱導率降至約0.21 W/(m·K)(300 ℃),體積密度分別為0.619 g/cm3、0.675 g/cm3,彎曲強度為13.45、6.86 MPa。

圖11 粒徑和煅燒溫度對隔熱材料性能的影響[51]Fig.11 Effect of particle size and calcination temperature on the performance of insulation materials[51]

2.2.6其他材料

近年來,粉煤灰制備莫來石材料研究主要集中在陶瓷膜及膜載體、耐火材料和支撐劑方面,還包括利用粉煤灰制備莫來石泡沫和致密莫來石陶瓷等材料。

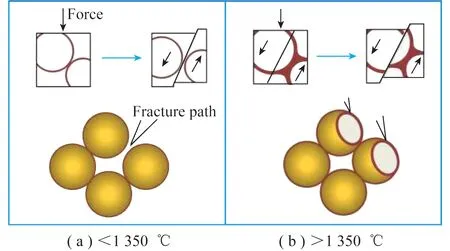

Chen等[53]以粉煤灰空心球為原料、聚十二內酰胺為黏結劑、氧化鋁粉末為粉床,采用選擇性激光燒結技術制備高孔隙率(79.9%)的莫來石陶瓷泡沫,發現隨著燒結溫度升高,陶瓷泡沫的破裂機理從沿球體的破裂變為跨球體的破裂(圖12),使其抗壓強度從0.2 MPa增至6.7 MPa。

圖12 不同溫度制得的莫來石陶瓷泡沫斷裂機理[53]Fig.12 Fracture mechanism of mullite ceramicfoam prepared at different temperatures[53]

Lin等[36]以高鋁粉煤灰為原料,采用堿浸-酸浸-固相燒結工藝制備高性能莫來石陶瓷,在最佳條件下得到莫來石含量為88.33%、表觀孔隙率為1.20%、堆積密度為2.78 g/cm3、抗壓強度為169 MPa的致密莫來石陶瓷。Luo等[54]以高鋁粉煤灰為原料,采用堿活化-燒結工藝制備莫來石陶瓷磚,通過NaOH預處理調節高鋁粉煤灰的化學組成與莫來石組成相匹配,在最佳條件下所得瓷磚的相對密度、吸水率、斷裂模量和表觀孔隙率分別為90.85%、0.10%、109.67 MPa和0.68%。Wang等[32]研究了高鋁粉煤灰脫碳-球磨-NaOH處理-燒結工藝制備具有三重微觀結構的高密度莫來石陶瓷,通過結構設計得到體積密度為2.29 g/cm3、斷裂模量為116.74 MPa、表面孔隙率為0、吸水率為0的莫來石陶瓷,可用于高溫或高腐蝕環境中高強度防水材料。

3 粉煤灰制備莫來石材料發展趨勢

隨著能源需求的不斷提升,在未來一段時期燃煤發電在全球供電結構中的份額會不斷提高,粉煤灰產量隨之增加。未被及時消耗的粉煤灰會因堆積占據大量土地、污染環境,其中的大量鋁硅資源被浪費,特別是高鋁粉煤灰。利用粉煤灰制備莫來石材料不僅可解決粉煤灰引起的土地浪費和環境污染問題,還能得到低成本的莫來石材料,是實現粉煤灰高值資源化利用的重要途徑之一。基于目前粉煤灰制備莫來石材料的研究進展,未來的研究工作重點為:

1)探究粉煤灰活性及成分高效調控方法。粉煤灰中鋁硅酸鹽礦物結構穩定、反應活性低,且粉煤灰中的鋁硅比難以滿足合成莫來石所需的化學計量比,因此需探索粉煤灰活性激發和鋁硅比高效調控方法,以制備性能優良的莫來石晶須材料,同時避免工業氧化鋁、高品位鋁土礦等富鋁礦物添加引起的成本增加問題。

2)揭示礦相轉化和雜質元素的影響機制。針對粉煤灰復雜的礦物和化學組成,需進一步加強對粉煤灰制備莫來石材料過程中礦相轉化規律的研究,以及雜質元素對莫來石材料性能的影響,為進行成分調控、優化莫來石材料性能以及協同利用粉煤灰中雜質元素制備莫來石復合材料提供理論基礎。

3)實現元素提取、材料制備一體化。粉煤灰中除了Al、Si外,含有許多有價元素,特別是稀土元素。通過與冶金、萃取、離子交換等工藝相結合制備莫來石材料,不僅可實現有價元素的回收利用,也可提高莫來石材料純度。且從基于鋁硅比調控的脫硅工藝制備硅基材料、元素提取回收有價元素到粉煤灰基莫來石材料的合成工藝過程,可有效促進粉煤灰的消耗,實現粉煤灰的高值資源化利用的最大化。

4)降低能耗,推動粉煤灰基莫來石材料的工業化。目前關于利用粉煤灰制備莫來石材料研究多在高溫下條件下進行,盡管添加燒結助劑的方式可在一定程度上降低合成溫度,但溫度仍在1 200 ℃左右,且燒結助劑的引入,特別是貴金屬氧化物,會增加莫來石材料的生產成本。因此,有效降低能耗是粉煤灰基莫來石材料大規模工業化生產的關鍵步驟,如將粉煤灰與熔鹽法、水熱晶化法等中高溫或低溫合成方法相結合。

5)拓展粉煤灰基莫來石材料的應用領域。目前粉煤灰制備莫來石材料的研究領域不足以實現粉煤灰的大批量消耗,無法應對未來一段時期粉煤灰產量持續增加的局面。因此,必須結合其他先進工藝,將其與粉煤灰體系相適應,以獲得結構和功能多樣化的莫來石材料,擴大粉煤灰基莫來石材料的應用范圍。

4 結 語

粉煤灰是燃煤發電過程中產生的主要固體廢棄物,其化學組分主要為氧化鋁和二氧化硅,可替代天然的鋁硅酸鹽礦物,成為極具利用價值的鋁硅資源,可避免天然礦物的消耗,也可減輕環境污染。粉煤灰制備莫來石材料是實現粉煤灰高值資源化利用的重要途經之一,但仍存在以下問題:① 粉煤灰中鋁硅比低,需實現鋁硅比的高效調控;② 粉煤灰中氧化鋁和氧化硅反應活性低,需進行有效的活性激發;③ 粉煤灰中的雜質元素對莫來石的合成過程及其性能的影響機制需進一步研究;④ 莫來石合成物溫度高,需尋找粉煤灰基莫來石材料制備過程中能耗降低的有效途徑。

因此,粉煤灰制備莫來石材料研究應集中在:① 建立粉煤灰中成分、礦相的調控方式與莫來石結構和性能之間的內在聯系,以期為粉煤灰及其他鋁硅礦物制備莫來石材料提供理論基礎;② 開發粉煤灰中鋁硅分離--有價元素提取--莫來石材料合成的工業化生產工藝,以期能推動粉煤灰的大規模商業利用,推進“無廢城市”的建設。