高含氯脫硫石膏制備石膏砂漿研究進展

趙 莉,劉子樹,徐明新,王涵嘯,吳亞昌,陸 強

(華北電力大學(xué) 生物質(zhì)發(fā)電成套設(shè)備國家工程實驗室,北京 102206)

0 引 言

我國能源結(jié)構(gòu)以煤炭為主,燃煤發(fā)電會排放大量污染物,如SO2、NO等。濕法脫硫技術(shù)是應(yīng)用最廣泛的煙氣脫硫技術(shù),具有煤種適應(yīng)性好、脫硫效率高、運行可靠等優(yōu)勢。但濕法脫硫過程會產(chǎn)生大量脫硫石膏,若不能得到充分利用,不僅占用大量土地資源,還會導(dǎo)致資源浪費[1]。目前,一些發(fā)達國家已將脫硫石膏應(yīng)用于建筑業(yè)生產(chǎn)石膏粉、制備石膏制品或用于替代水泥,在砂漿中用作膠凝材料[2-3]。與此同時,我國也對脫硫石膏的利用提出了新要求。工信部于2016年印發(fā)了《建材工業(yè)發(fā)展規(guī)劃(2016—2020年)》,指出要開展脫硫石膏等大宗工業(yè)固廢的綜合利用,發(fā)展“綠色建材”。2019年,國務(wù)院辦公廳印發(fā)了《“無廢城市”建設(shè)試點工作方案》,明確提出要推動以粉煤灰、工業(yè)副產(chǎn)石膏等大宗工業(yè)固體廢物資源化利用,完善綜合利用標準體系,推動其綜合利用產(chǎn)業(yè)規(guī)模化、高值化、集約化發(fā)展。2021年,國務(wù)院辦公廳發(fā)布了《加快建立健全綠色低碳循環(huán)發(fā)展經(jīng)濟體系的指導(dǎo)意見》,強調(diào)要通過建設(shè)資源綜合利用基地,促進工業(yè)固體廢物綜合利用,可推進工業(yè)綠色升級,健全綠色低碳循環(huán)發(fā)展的生產(chǎn)體系。用脫硫石膏制備的石膏砂漿具有質(zhì)量輕、強度高、節(jié)約能源等特點[4],在建筑市場中的應(yīng)用前景廣泛。

但脫硫系統(tǒng)工藝水的循環(huán)使用,導(dǎo)致脫硫吸收塔內(nèi)氯離子不斷積累,造成脫硫石膏中氯含量普遍較高。過多的氯離子會導(dǎo)致脫硫石膏品質(zhì)下降,極大限制了石膏及其制品的性能與品質(zhì),如采用高含氯脫硫石膏制備石膏砂漿會造成石膏砂漿在使用的過程中出現(xiàn)返潮、泛黃現(xiàn)象[5]。同時,氯離子還會增加石膏砌塊的含水率,降低其抗壓強度,使其受潮變形,且還可與鋼筋等發(fā)生電化學(xué)反應(yīng),導(dǎo)致鋼筋銹蝕,造成嚴重安全問題。

因此,提高含氯脫硫石膏品質(zhì)、降低氯離子對脫硫石膏制品性能的影響,對于脫硫石膏處理及資源化利用至關(guān)重要。

本文通過梳理現(xiàn)有脫硫石膏制備石膏砂漿的研究進展,較全面分析了氯離子對石膏砂漿制品性能的影響機理,總結(jié)了控制脫硫石膏氯離子的技術(shù)手段,并對石膏砂漿的制備研發(fā)方向及趨勢進行討論和展望。

1 氯離子對石膏砂漿制品的影響

1.1 氯離子對石膏砂漿的危害

氯離子是脫硫石膏中重要的雜質(zhì)組分。由于濕法脫硫過程中工藝水等水源多次循環(huán)使用,加之脫硫廢水零排放的發(fā)展要求,使脫硫吸收塔中氯離子不斷富集,導(dǎo)致脫硫石膏中氯含量較高。在高氯脫硫石膏制備石膏砂漿過程中,氯離子會隨石膏水化反應(yīng)的進行而在石膏漿體中遷移,并最終在石膏砂漿表面與鈣離子結(jié)合生成氯化鈣,而氯化鈣極易吸收水分,導(dǎo)致石膏砂漿使用時出現(xiàn)返潮、泛黃現(xiàn)象[5]。同時,大量氯離子還會影響石膏水化過程,導(dǎo)致石膏砂漿的凝結(jié)時間及強度不滿足施工標準[6]。

1.2 氯離子對石膏砂漿制品性能的影響機理

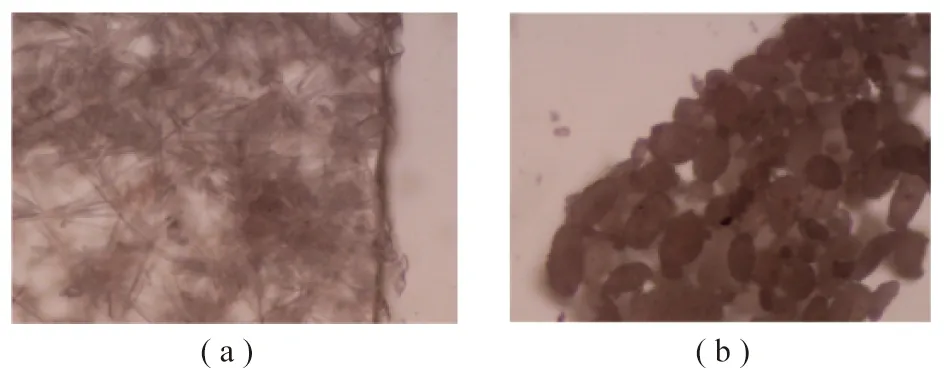

一般天然石膏中氯離子含量較低,用低氯天然石膏制備石膏砂漿時,石膏首先進行水化,石膏晶體顆粒發(fā)生溶解后,逐漸生長出針狀晶體,其互相交織形成網(wǎng)絡(luò)結(jié)構(gòu)(圖1(a)),強度提高。使用高氯脫硫石膏制備石膏砂漿時,脫硫石膏晶體顆粒的水化過程會受氯離子影響,石膏晶體顆粒不會發(fā)生任何變化,不能形成網(wǎng)絡(luò)結(jié)構(gòu)(圖1(b)),最終導(dǎo)致石膏砂漿出現(xiàn)不凝結(jié)、強度減弱等現(xiàn)象[6]。

圖1 脫硫石膏中氯離子對石膏結(jié)晶性能的影響[6]Fig.1 Effect of chloride ion on crystallization property of gypsum[6]

此外,脫硫石膏中氯離子還會與鈣離子反應(yīng),生成氯化鈣,這對石膏砂漿品質(zhì)有負面影響。在石膏水化過程中,一部分氯離子會在石膏結(jié)晶時被晶體包裹,并與晶體內(nèi)鈣離子反應(yīng)生成氯化鈣,而氯化鈣具有強吸水性,當(dāng)氯化鈣填充在石膏晶體和縫隙中時,導(dǎo)致石膏制品的含水量增加。同時,另一部分未被包裹的氯離子也會與晶體外自由Ca2+反應(yīng)生成CaCl2,其會填充在石膏晶體中間,阻斷水分析出,使石膏不易脫水[7]。氯離子含量越高,脫硫石膏的脫水能力越差[8]。

綜上,脫硫石膏中氯離子含量越多,石膏砂漿的吸水率及吸水性越高,脫水能力越差,越易造成使用過程中極易受潮、泛黃、黏性較低、脫落、強度不達標等,嚴重影響石膏砂漿品質(zhì)。因此,必須對高含氯脫硫石膏中的氯離子進行控制,以削弱其對石膏砂漿性能的消極作用。

2 脫硫石膏氯離子的控制技術(shù)

由于脫硫石膏中的氯離子極易對石膏砂漿制品性能產(chǎn)生不利影響,因此對氯離子進行控制、固化,提高含氯脫硫石膏的利用率是脫硫石膏應(yīng)用研究的熱點。目前,控制脫硫石膏中氯離子的主要方法包括物理方法和化學(xué)方法。

2.1 物理方法

2.1.1物理吸附

物理吸附控制氯離子的主要技術(shù)思路是通過加入添加劑,生成能夠?qū)β入x子具有吸附性的物質(zhì),以抑制氯離子向石膏表面遷移,達到改善石膏砂漿品質(zhì)的目的。

沸石和熟石灰是2種典型的添加劑。沸石具有較強的吸附能力,可實現(xiàn)對氯離子的吸附聚集。同時,熟石灰會與沸石中的活性SiO2反應(yīng)生成網(wǎng)狀Ca5Si6O16(OH)·4H2O(C-S-H)凝膠[9](式(1))。C-S-H凝膠具有大比表面積、發(fā)達網(wǎng)狀結(jié)構(gòu)等特點,可吸附石膏中游離的氯離子[10],實現(xiàn)石膏砂漿中氯離子遷移的有效抑制。

(1)

此外,加入粉煤灰與水泥也可有效控制氯離子遷移。粉煤灰內(nèi)部活性Si、Al含量較高,對其進行超細化處理,可增加比表面積、破壞原有分子結(jié)構(gòu)、暴露活性反應(yīng)位點,提高其火山灰反應(yīng)活性,促進活性Si、Al溶解并與水泥水化產(chǎn)物反應(yīng),強化C-S-H凝膠生成[11]。同時,堿性粉煤灰中CaO含量較高,可促進其進行火山灰反應(yīng),并提升對氯離子的物理吸附作用,最終提高石膏砂漿品質(zhì)。但粉煤灰摻雜對氯離子控制的實際效果與粉煤灰化學(xué)組成、原始煤種、運行環(huán)境等密切相關(guān),其對氯離子遷移的具體影響機制還有待深入研究。

2.1.2物理阻斷氯離子遷移

除物理吸附外,還可通過改變石膏砂漿的物理結(jié)構(gòu)來阻斷氯離子向石膏砂漿表層遷移。

在石膏砂漿制備過程中,加入物理填充劑,提高石膏制品致密度,是抑制氯離子遷移最重要的技術(shù)手段。李志新等[12]研究表明,在石膏砂漿制備過程中加入粉煤灰,可有效降低石膏晶體孔隙率,使其致密化,進而阻斷氯離子在石膏漿體中的遷移,降低石膏砂漿表面氯化鈣含量,提高石膏砂漿品質(zhì)。

降低水灰比也可抑制氯離子的物理遷移。王飛等[13]通過對比不同水灰比條件下石膏制品表面氯離子含量發(fā)現(xiàn),水灰比越小,氯離子濃度越低。水灰比的降低能減少石膏顆粒內(nèi)部毛細孔隙數(shù)量,降低孔隙率,提高氯離子在石膏中的擴散阻力,起到固化氯離子的作用。同時,在制備石膏砂漿過程中加入防水劑的效果與粉煤灰類似,均可通過填充在石膏晶體間,降低石膏孔隙率,堵塞氯離子遷移孔道,降低氯離子向石膏砂漿表面的遷移速率。

2.2 化學(xué)方法

除物理方法外,采用化學(xué)法使氯離子轉(zhuǎn)變?yōu)榉€(wěn)定態(tài)物質(zhì),抑制其解離、遷移,也是提升含氯脫硫石膏砂漿制品性能的重要技術(shù)手段。氯鋁酸鹽不溶于水,因此,在石膏砂漿加入活性物質(zhì),使其與氯離子反應(yīng)生成氯鋁酸鹽,可實現(xiàn)氯離子穩(wěn)定化,抑制其遷移。Liu等[11]研究發(fā)現(xiàn),粉煤灰,特別是高鋁粉煤灰中的鋁離子可通過火山灰效應(yīng)溶解到漿液中,并與氯離子反應(yīng)生成氯鋁酸鹽,強化對氯離子的固化。此外,鋁酸鈣水泥也可用于固化含氯脫硫石膏中的氯離子。Li等[14]在石膏中加入鋁酸鈣水泥,發(fā)現(xiàn)其能很好地與氯離子結(jié)合,生成氯鋁酸鹽(式(2))。研究結(jié)果還表明,即使在石膏早期開始水化時,也會有氯鋁酸鹽生成。

3CaO·Al2O3·CaCl2·(10~12)H2O。

(2)

綜上,針對于高含氯脫硫石膏,控制氯離子的核心思路在于:一方面,在脫硫石膏顆粒內(nèi)部實現(xiàn)氯離子穩(wěn)定化,這主要可通過物理吸附或化學(xué)穩(wěn)定化處理方法實現(xiàn);另一方面,可通過堵塞氯離子遷移孔道抑制脫硫石膏表層氯離子富集,這主要通過物理填充劑提高石膏致密度、降低水灰比來實現(xiàn)。

3 基于高含氯脫硫石膏的石膏砂漿制備

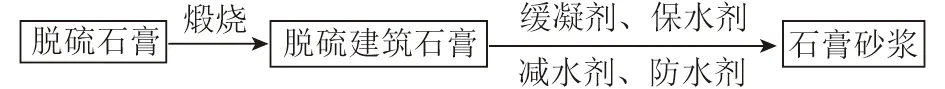

石膏砂漿的制備過程如圖2所示,首先將原始脫硫石膏(主要成分為二水硫酸鈣)煅燒,制成脫硫建筑石膏(主要成分為半水硫酸鈣),加入緩凝劑、保水劑、減水劑、防水劑等制備得到石膏砂漿。添加劑種類和用途見表1。

圖2 石膏砂漿制備流程Fig.2 Gypsum mortar preparation process

表1 添加劑的種類及作用

因此,在采用高含氯脫硫石膏制備石膏砂漿的過程中,也需在煅燒制度、添加劑類型及其用量等方面進行工藝優(yōu)化,以實現(xiàn)氯離子的控制。

3.1 煅燒制度的選擇

合適的煅燒制度是保證石膏砂漿品質(zhì)的重要條件,包括煅燒溫度與煅燒時間[15]。朱蓬萊等[16]對脫硫石膏的煅燒制度進行了系統(tǒng)研究,結(jié)果表明,在130~150 ℃時,提高煅燒溫度有利于增加脫硫石膏抗折、抗壓強度,但煅燒溫度超過150 ℃時,石膏強度隨溫度升高呈降低趨勢。脫硫石膏在150 ℃下煅燒2 h后,其結(jié)晶度最高,晶型最完整,性能最佳。王飛等[17]系統(tǒng)研究了煅燒對石膏物理性能的影響,研究表明,煅燒溫度在180 ℃時,煅燒后的石膏主要為半水石膏,說明二水石膏向半水石膏的轉(zhuǎn)化已完成,此時得到的脫硫建筑石膏致密度高、孔隙率低,具有最高的抗折、抗壓強度,同時,較高的致密度也體現(xiàn)出優(yōu)越的控制氯離子遷移特性。劉淑紅[18]、高淑娟等[19]研究也表明,脫硫石膏在180 ℃下煅燒2 h后,得到的脫硫建筑石膏在凝結(jié)時間、標準稠度以及抗壓、抗折強度等方面性能優(yōu)異,能夠滿足國家標準的要求。

煅燒制度的優(yōu)化主要與氯離子的物理控制有關(guān)。脫硫石膏在150~180 ℃下煅燒1.5~2.5 h,得到的脫硫建筑石膏具有較高的致密度以及較低的孔隙率,可明顯阻礙氯離子在石膏漿體中的遷移。同時,該煅燒制度下的石膏制品在凝結(jié)時間、抗折抗壓強度等方面均具有優(yōu)異性能,可滿足施工標準及性能要求。

3.2 緩凝劑的選擇

石膏砂漿的凝結(jié)時間很短,所以在石膏砂漿制備過程中需添加緩凝劑來延緩石膏的凝結(jié)時間,以滿足石膏砂漿的現(xiàn)場施工需求。合理選擇緩凝劑的種類及用量對石膏品質(zhì)至關(guān)重要。

彭家惠等[20]探究了緩凝劑對石膏凝結(jié)時間的作用機理。緩凝劑能阻礙石膏的早期水化過程,減緩水化過程中的放熱,延長石膏凝結(jié)時間。此外,緩凝劑對二水石膏晶體的形貌也有較大影響,其會增加石膏晶體顆粒尺寸,且能阻礙早期半水石膏溶解,抑制石膏晶核形成,還可通過膠體包裹,阻礙晶核生長,以達到凝結(jié)時間延長的目的。

馮春花等[21]將酒石酸、檸檬酸、石膏緩凝劑(SG-10)摻入石膏砂漿中,考察緩凝劑對石膏凝結(jié)時間的影響,結(jié)果表明,相對于其他2種緩凝劑,檸檬酸可顯著延長石膏的凝結(jié)時間。Zhang等[22]深入研究了檸檬酸對石膏緩凝行為的作用機理,在石膏中摻加的檸檬酸對石膏晶體的選擇性吸附能力較強,會導(dǎo)致半水石膏晶體水化后生成的二水石膏晶體在長軸方向上粒徑減小,短軸方向上粒徑增大,晶體變得粗糙,晶體顆粒重疊的減弱和孔結(jié)構(gòu)的惡化造成石膏晶體強度降低,同時起到阻滯作用,從而延長石膏凝結(jié)時間,提高了石膏砂漿品質(zhì)。

李先友等[23]從石膏pH值、細度等方面探究了檸檬酸、多聚磷酸鈉、骨膠等對石膏緩凝時間的影響,結(jié)果表明,pH值是影響緩凝劑效果的重要因素,在弱堿性的環(huán)境中,檸檬酸對石膏的緩凝效果最好;在強堿性環(huán)境中,多聚磷酸鈉對石膏的緩凝效果最好;在中性環(huán)境中,骨膠對石膏的緩凝效果最好。Moghadam等[24]探究了三聚磷酸鈉對石膏緩凝的影響機理,結(jié)果表明,在石膏制備過程中,三聚磷酸鈉可與Ca2+在石膏漿體中形成過飽和聚磷酸鈣,進而延遲石膏結(jié)晶。骨膠對石膏的緩凝效果[25]體現(xiàn)在骨膠水化后形成的膠體會黏結(jié)在半水石膏水化產(chǎn)物表面,且骨膠分子結(jié)構(gòu)中的活性基團會在石膏顆粒表面形成化學(xué)吸附,降低石膏晶核的表面能,阻礙石膏晶體成核,直接導(dǎo)致半水石膏的溶解時間、二水石膏晶核生長時間以及石膏凝結(jié)時間延長。

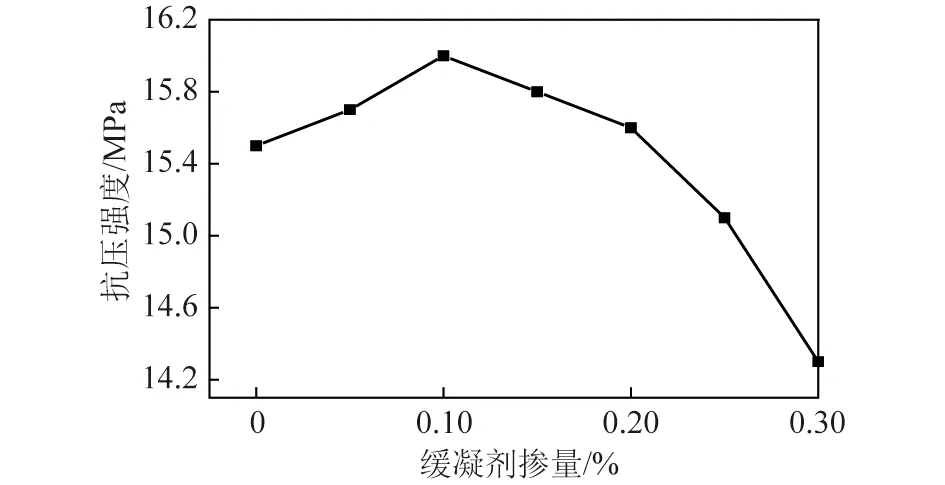

盡管緩凝劑可延長石膏凝結(jié)時間、改善石膏品質(zhì),但過量摻加緩凝劑會對石膏制品性能產(chǎn)生負面影響。緩凝劑用量與石膏抗壓強度的關(guān)聯(lián)特性[16]如圖3所示。緩凝劑的摻加量小于0.1%時,石膏砂漿的抗壓強度顯著增加;緩凝劑的摻加量超過0.1%時,制品的抗壓強度顯著降低,這是因為過量的緩凝劑會造成石膏晶體不能正常發(fā)育,無法形成牢固的網(wǎng)格結(jié)構(gòu)。摻加緩凝劑會使石膏晶體的平均孔徑增大[25],促進氯離子向表層遷移,對氯離子控制產(chǎn)生不利影響。

圖3 緩凝劑摻量對石膏抗壓強度的影響Fig.3 Influence of retarder dosage on the strength of gypsum

綜上,不同種類的緩凝劑對延長石膏凝結(jié)時間的作用機理差異顯著:① 通過改變石膏晶體形貌,使晶體變得粗糙,結(jié)構(gòu)惡化,延緩石膏凝結(jié);② 通過與石膏中的Ca2+結(jié)合成絡(luò)合物,延遲石膏結(jié)晶,延長石膏凝結(jié)時間;③ 通過包裹石膏晶體,抑制石膏晶體生長、長大,延長石膏凝結(jié)時間。但緩凝劑的添加會擴大石膏晶體孔徑,削弱石膏強度,不利于氯離子遷移的控制。因此,在實際制備過程中,需綜合考慮凝結(jié)時間與氯離子控制,合理選擇緩凝劑類型及用量。

3.3 保水劑的選擇

添加保水劑是提升石膏砂漿性能的重要手段。石膏砂漿抹在墻體上后會脫水、凝結(jié)、硬化,如果砂漿中的水分流失太快,砂漿會與墻體的黏結(jié)性下降,造成砂漿從墻上脫落。因此,加入保水劑以減少石膏砂漿的失水。

纖維素醚類高分子聚合物是目前應(yīng)用最為廣泛的保水劑,其具有彈性三維網(wǎng)狀結(jié)構(gòu),可通過吸收水分發(fā)生膨脹,最終形成框架結(jié)構(gòu),實現(xiàn)對石膏顆粒的支撐。同時,若與石膏基層接觸的外界水分含量不足時,保水劑又能鎖住石膏內(nèi)部水分,防止其向外遷移,達到保水目的[16]。

高子棟等[26]分析了在石膏中摻加甲基纖維素、羧甲基纖維素和糊精三種保水劑對石膏保水效果和強度的影響。結(jié)果表明,甲基纖維素的保水效果優(yōu)于其他2種保水劑,且羧甲基纖維素和糊精會在一定程度上降低石膏的抗壓強度,而甲基纖維素會提高石膏的力學(xué)性能。馬麗莉等[27]研究發(fā)現(xiàn),上述3種保水劑均屬于含羥基的三維交聯(lián)結(jié)構(gòu)有機聚合物,其中的羥基結(jié)構(gòu)可與水分子結(jié)合,實現(xiàn)保水的目的。相較于羧甲基纖維素和糊精,甲基纖維素具有更優(yōu)越的交聯(lián)網(wǎng)絡(luò)結(jié)構(gòu),因而其能容納更多水分子,保水性能更佳。

曹政等[28]研究了羥丙基甲基纖維素醚對石膏保水性能的影響,結(jié)果表明,羥丙基甲基纖維素醚的摻入會增加石膏的保水性及黏結(jié)強度。Chen等[29]探討了羥丙基甲基纖維素對提高石膏保水性的作用機理,研究表明,在石膏砂漿開始水化時,存在少量的C-S-H凝膠,提高添加劑摻量,C-S-H凝膠會以纖維樹狀結(jié)構(gòu)覆蓋在石膏表層,形成三維聚合物網(wǎng)絡(luò)結(jié)構(gòu),顯著削弱石膏漿體的滲透性,使石膏砂漿的保水性能得到大幅提升。

朱蓬萊等[16]將甲基纖維素醚和羥乙基甲基纖維素醚分別摻加到石膏砂漿中,摻加羥乙基甲基纖維素醚的石膏砂漿的保水率可達98%,其力學(xué)性能也更優(yōu)異。Bülichen等[30]考察了羥乙基甲基纖維素對石膏制品保水性的影響機理,發(fā)現(xiàn)羥乙基甲基纖維素的保水性主要依賴于較強的吸水能力以及形成與水膠體相關(guān)的三維聚合物網(wǎng)絡(luò)。石膏中摻加的羥乙基甲基纖維素含量較低時,吸水能力提升是保水率得到改善的主要原因;濃度較高時,保水性能由聚合物網(wǎng)絡(luò)的形成直接決定。唐江昱等[31]在制備石膏砂漿時分別摻加羥丙基甲基纖維素、甲基纖維素,考察2種類型的保水劑對石膏砂漿保水性的作用效果,結(jié)果表明,在相同黏度和用量下,羥丙基甲基纖維素效果更佳。此外,保水劑還能增加石膏的標準稠度用水量,提高水灰比。而水灰比的增加會使石膏結(jié)構(gòu)的孔隙率上升,削弱氯離子向石膏表層遷移的擴散阻力,不利于氯離子控制。黨軍等[32]研究結(jié)果表明,與未加入保水劑的石膏相比,加入保水劑的石膏晶體形貌會從致密的網(wǎng)狀結(jié)構(gòu)變成粗、短、松弛結(jié)構(gòu)。

由保水劑對石膏砂漿保水效果的作用機理可以發(fā)現(xiàn),保水劑類型對于石膏砂漿保水效果的提升具有直接作用,其中,羥丙基甲基纖維素醚、羥乙基甲基纖維素醚對石膏砂漿的保水效果較好。但保水劑的添加會加快氯離子的遷移,增強石膏的吸水性能。因此,為控制氯離子遷移對石膏造成的不利影響,在石膏制品制備過程中需首先確定保水劑的合適用量,以平衡氯離子控制與石膏保水效果。

3.4 減水劑的選擇

降低石膏砂漿水灰比,可直接抑制石膏砂漿內(nèi)部氯離子向表層遷移,提升石膏砂漿性能。在制備石膏砂漿過程中加入減水劑是降低水灰比的重要技術(shù)手段[33]。

減水劑按結(jié)構(gòu)可分為直鏈結(jié)構(gòu)減水劑和直鏈-支鏈耦合結(jié)構(gòu)減水劑[34]。前者以平面結(jié)構(gòu)吸附在石膏晶體顆粒表面,并通過靜電斥力對石膏起分散作用,包括萘系、木質(zhì)素磺酸鈉類減水劑;后者主鏈會與鈣離子反應(yīng),產(chǎn)生靜電斥力,同時支鏈會在溶液中向外延伸,使減水劑分子在石膏表面呈三維形態(tài)的分布,從而抑制石膏晶體顆粒自身的聚集,達到對石膏晶體的分散效應(yīng),包括氨基磺酸鹽、聚羧酸減水劑。直鏈-支鏈結(jié)構(gòu)的減水劑對石膏晶體的分散效應(yīng)是由空間位阻效應(yīng)和靜電斥力效應(yīng)協(xié)同決定。相較于直鏈結(jié)構(gòu)減水劑,直鏈-支鏈耦合結(jié)構(gòu)減水劑對石膏性能提升的效果更優(yōu)越,直鏈結(jié)構(gòu)對石膏產(chǎn)生的靜電斥力效應(yīng)被石膏水化時二水石膏晶體覆蓋在半水石膏晶體顆粒表面削弱,水化過程對減水劑的支鏈影響較小,其產(chǎn)生的空間位阻效應(yīng)對石膏晶體的分散作用具有較好的穩(wěn)定性,故具有更優(yōu)的減水效果。

萘系減水劑呈直鏈分子結(jié)構(gòu),會吸附在石膏顆粒表面,使其電荷密度增大,動電位和靜電斥力得到改善,分散性提高[35]。但萘系減水劑產(chǎn)生的靜電斥力是平面的,極易被水化過程中新生成的二水石膏覆蓋,且靜電斥力會因溶液離子濃度等外界因素產(chǎn)生較大變化,使萘系減水劑對石膏顆粒產(chǎn)生的靜電斥力不穩(wěn)定,對石膏分散作用下降,減水效果變?nèi)酢?/p>

木質(zhì)素磺酸鹽減水劑分子結(jié)構(gòu)包括磺酸和芳香核[36],磺酸基團具有較高的吸附作用;芳香核電子結(jié)構(gòu)使其更易吸附在帶正電的極性粒子上,增加了石膏粒子表面的電荷密度,靜電斥力增強,石膏的減水效果提升。

氨基磺酸鹽減水劑分子結(jié)構(gòu)同時具有直鏈和支鏈,其中的直鏈結(jié)構(gòu)具有活性基團,可吸附在石膏顆粒表面;支鏈直接向水中延伸。由于整個減水劑的鏈結(jié)構(gòu)在固液界面空間分布,分散性較大,因此,會對石膏晶體產(chǎn)生靜電斥力和空間位阻2種效應(yīng)。空間位阻效應(yīng)比靜電斥力穩(wěn)定,水化過程對其影響不大。同時,石膏顆粒的水化產(chǎn)物對支鏈影響較小,因此氨基磺酸鹽減水劑對石膏產(chǎn)生的分散作用較好,使石膏減水效果較好,用水量減少[35]。

聚羧酸類減水劑同時具備支鏈和直鏈分子結(jié)構(gòu),以化學(xué)吸附方式附著在石膏晶體顆粒表面。聚羧酸中的羧基會與Ca2+發(fā)生反應(yīng),實現(xiàn)與石膏晶體顆粒的吸附。羧基含量越高,作用越強,兩者結(jié)合越牢固,對石膏的分散性越好[37]。

綜上,減水劑通過吸附在石膏晶體顆粒表面產(chǎn)生靜電斥力以及包覆石膏晶體顆粒對其產(chǎn)生空間位阻對石膏起到分散作用,增強了石膏的減水效果。在制備石膏砂漿時加入減水劑,可減少石膏的標準稠度用水量,降低水灰比,阻礙氯離子向石膏砂漿表面遷移,增強石膏的耐水性,提高石膏品質(zhì)。

3.5 防水劑的選擇

石膏防水性較差[38]。因此,石膏制品無法在防水性要求高的環(huán)境中使用。為提高石膏制品耐水性,通常在其制備過程中加入防水劑(如鹽類、有機乳液類、偶聯(lián)劑等),以提高其疏水能力。

鹽類防水劑能夠平衡石膏晶體顆粒在水化過程的多向生長速率,使其形成六角形短柱,并最終影響石膏晶體生長。在使用過程中,鹽類防水劑可吸附在石膏顆粒上,降低石膏溶解度,提高石膏本身的耐水性。此外,鹽類防水劑還會使石膏晶體結(jié)構(gòu)更加致密,降低石膏孔隙率,增加石膏晶體間的接觸面積,降低其吸水性能,增加石膏強度[39]。

與鹽類防水劑不同,有機乳液類防水劑能夠在石膏內(nèi)部形成疏水膜,阻止水分向內(nèi)滲透。其中,石蠟乳液[40]可在石膏內(nèi)部生成有機硅疏水膜,并且此類防水劑還會填充在石膏晶體的孔隙中,堵塞石膏顆粒內(nèi)部毛細管孔,即阻斷外界水分子向石膏晶體內(nèi)部的遷移。有機硅疏水膜的形成與毛細管的堵塞作用會協(xié)同提升石膏防水性能。摻加硅烷改性苯乙烯-丙烯酸乳液可在石膏晶體表面形成強疏水膜,同時抑制石膏晶核長大,提高石膏晶體密實度,增強石膏防水性[41]。在制備石膏砂漿時摻入聚乙烯醇乳液,也可在硬化石膏體中形成不規(guī)則的疏水性網(wǎng)狀凝膠,其會聚集在硬化石膏體的孔隙中,降低孔隙度,提高石膏強度和耐水性[42]。

此外,在制備石膏砂漿時,摻加具有氨基官能團的偶聯(lián)劑也可起到提高石膏疏水性的效果,且若同時以醇醚羧酸鹽為乳化劑,其內(nèi)部的RCOO-還會與Al3+、Ca2+結(jié)合成網(wǎng)絡(luò)結(jié)構(gòu),在石膏砂漿接觸的基材表面形成疏水膜,增強石膏耐水性[43]。

綜上,加入防水劑,一方面可在石膏晶體表面形成疏水膜,增強石膏疏水性;另一方面,防水劑還會填充在石膏晶體孔隙中,增加石膏致密度,改善孔隙結(jié)構(gòu),而這同時能夠阻礙氯離子向石膏砂漿表面遷移,避免在石膏砂漿表面形成氯化鈣造成石膏砂漿吸水性能提升,改善高含氯石膏制品的性能。

3.6 外加劑的選擇

除上述添加劑外,為進一步削弱氯離子對石膏砂漿品質(zhì)的不利影響,還需在石膏砂漿制備過程中加入外加劑,如可分散乳膠粉、抗裂纖維等。

可分散乳膠粉是一類高分子共聚物,包括乙烯/醋酸乙烯酯的共聚物、醋酸乙烯/叔碳酸乙烯共聚物等,其與水混合形成乳液,均勻分散在二水石膏晶體顆粒表面。隨著水分揮發(fā),聚合物顆粒相互連接形成聚合物網(wǎng)絡(luò)結(jié)構(gòu),連接到石膏顆粒的晶體上,使石膏結(jié)構(gòu)更加致密,在一定程度上可降低氯離子的遷移速率。同時,聚合物膜的彈性模量低,會提升石膏砂漿柔韌性及其抗壓、抗折性能[44]。

抗裂纖維也是一類重要的石膏制品外加劑。在石膏水化產(chǎn)物作用下,抗裂纖維會與石膏晶體緊密結(jié)合,且形成較強的結(jié)合面,提高石膏砂漿的抗斷裂性[45]。此外,抗裂纖維還能顯著降低石膏晶體孔隙率[46],增加石膏致密度,直接阻礙氯離子遷移,提升高含氯石膏砂漿制品性能。

綜上,加入可分散乳膠粉以及抗裂纖維不僅能夠提高石膏砂漿的柔韌性、抗裂性,還可通過提高石膏致密度,降低其孔隙率,以抑制石膏砂漿表面氯化鈣生成,進而提高石膏砂漿品質(zhì)。

4 結(jié)論與展望

1)氯離子極易在石膏砂漿表面與鈣離子生成吸水性極強的氯化鈣。當(dāng)氯化鈣富集在石膏砂漿表面或填充在石膏晶體和縫隙中時,會導(dǎo)致石膏制品的吸水率增加,還會堵塞水通道,使石膏不易脫水,石膏砂漿品質(zhì)下降。

2)氯離子控制主要分為物理方法和化學(xué)方法。物理法包括物理吸附和物理阻斷,其核心思路是通過加入添加劑,在石膏漿體中生成對氯離子具有吸附性的物質(zhì)(如C-S-H凝膠)或?qū)⑻砑觿┨畛湓谑嗑w的縫隙中,增加石膏的致密度,從而控制氯離子向石膏表面的遷移;化學(xué)法的技術(shù)思路為加入活性物質(zhì)與氯離子反應(yīng)生成穩(wěn)定相(如氯鋁酸鹽等),從而實現(xiàn)氯離子穩(wěn)定化,抑制其遷移,提升石膏砂漿品質(zhì)。

3)在石膏砂漿制備過程中,優(yōu)化煅燒溫度、添加減水劑及防水劑均可增加石膏的致密度,阻礙氯離子在石膏漿體中的遷移;添加緩凝劑可延長石膏的凝結(jié)時間,添加保水劑可提高石膏的保水性能。但緩凝劑、保水劑的加入會使石膏晶體的孔隙變大、增多,不利于控制氯離子的遷移,因此要合理選擇緩凝劑、保水劑的類型與用量。

基于現(xiàn)有技術(shù)與研究進展,未來高氯脫硫石膏制備石膏砂漿的發(fā)展趨勢主要有:

1)篩選具有高反應(yīng)活性的粉煤灰、礦渣等工業(yè)固廢作為摻合料,利用其Si、Al含量高的特性,在實現(xiàn)氯離子低成本高效控制的同時,提升粉煤灰、礦渣等的資源化利用效率,實現(xiàn)多種工業(yè)固廢的協(xié)同處置。

2)開發(fā)氯離子控制新方法,采用多種控制方式耦合處理,突破單一方式控制的局限性,以保證高含氯石膏砂漿制品的品質(zhì),推動以脫硫石膏為基材的綠色建材產(chǎn)業(yè)發(fā)展。

3)擴展以脫硫石膏為基材的綠色建材制品應(yīng)用領(lǐng)域,替代常規(guī)水泥制品,降低制備過程中的碳排放量,健全綠色低碳循環(huán)發(fā)展工業(yè)體系,推動實現(xiàn)“碳達峰、碳中和”發(fā)展目標。