調流控制系統在高壓天然氣輸配中的應用

上海天然氣管網有限公司 任保衛

天然氣是一種環保清潔能源,在生產生活過程中起著重要的作用。隨著我國天然氣開發應用進程的不斷加快,有時會出現天然氣供不應求、嚴重短缺等問題,特別在長江中下游地區更為明顯。這就要求各地管網公司和供應商必須針對不同的用戶,對天然氣的使用進行合理限制和調配,采用限流和調流措施[1],這從長期發展來看是必然的。上海天然氣管網有限公司作為化工園區物業及各大重點用戶高壓天然氣的直供者,負責整個園區內天然氣的計劃性供應,尤其是幾個大用戶的保障供應。本文根據園區內幾個直供用戶的用氣運行情況,分析調流控制系統在高壓天然氣輸配中的應用。

1 調流控制系統簡介

調流控制系統主要包括現場電動調流閥、控制柜PLC系統和HMI人機界面監控設備。其中:調流閥主要用于調節控制天然氣流量;PLC控制器用于系統自動化控制;HMI人機界面用于操作人員和PLC控制器的人機交流。通過HMI人機界面操作設定,由PLC控制器程控運算輸出,控制電動執行器帶動調流閥轉動,改變調流閥開度的大小來限定天然氣的流通量。閥體是完成調流工作的直接主體。

調流控制系統結構與工作原理示意見圖1。

圖1 調流控制系統結構與工作原理

調流控制系統作為一個調配手段,可通過本地和遠程兩種模式實現限流和調流。調流閥一般安裝在天然氣總管或調壓站的出口管上。這樣就可以有效避免因流量的波動變化,對調壓器和流量計等站內設備帶來沖擊和影響。調流閥執行機構本體采用電信號與電機驅動形式,具有遠程/就地/STOP(停止)3種操作模式。開關旋鈕可以就地執行點動開關閥門,緊急情況也可以使用手輪。由于電動調流閥結構的特征及優點,在意外斷電的情況下,可成為一個帶有閥位指示的高精度手動調流閥,因此也可通過手動模式實現精確的限流和調流[2]。

2 調流控制系統功能特點和控制原理

2.1 功能特點

調流控制系統在天然氣分輸站調壓、計量管路中增加調流閥,利用控制調流閥的開度進行限流和調配。調流控制系統有恒流量供氣、恒閥位供氣兩種功能模式,模式間可進行無擾動切換。該系統的功能特點在于控制參數可實現在線設定與修改;具有多種通信接口進行數據傳輸;具有異常診斷與閥位斷電保持功能,當外部輸入斷線時可實現保持并發出報警。

調流控制系統最主要的功能是外控操作。外控模式時由調度中心SCADA系統實際控制天然氣供給量。此時運行控制由公司總部調度中心 SCADA遠程操控設置,原則上本地的參數操作都不再會對調流控制系統造成影響。調度中心通過中央控制室的站控SCADA系統及遠程RTU,依據程序組態的邏輯方式,對調流閥遠程進行恒閥位模式或恒流量模式的操控及參數設定。從調度生產平衡和計劃供給的角度來看,為了保障整個高壓天然氣管網的運行安全,保障城市民用燃氣的需求及工業資源的合理分配,如若有某個工業直供用戶嚴重超申報量肆意用氣,造成總管網壓力急劇降低時,就威脅到了整個城市管網的運行安全。公司調度中心在通報用戶的情況下,可以通過遠程自動操控調流閥來限制這種非正常的用氣狀態(尤其是發電廠類大用戶),以保證高壓天然氣輸配系統的安全平穩運行。

2.2 控制原理

如圖1所示,儀表控制室單元由控制柜、控制器 PLC、人機界面 HMI監控設備組成。控制室單元的操作主要是指對人機界面的操作,通過觸摸屏可在線監控調流過程,并可實時修改系統調節參數。通過操作可對調流閥做恒流量模式、恒閥位模式切換,PLC控制器依據流量計算機傳輸過來的天然氣瞬時流量,進行粗步長(快速粗調)、細步長(中速細調)、PID(慢速精調)控制運算輸出,實時動態控制電動調流閥的開度,以保證天然氣流量的精確控制。特別強調的是,恒閥位控制切換按鈕和恒流量控制切換按鈕原理上互鎖,同一時間只能有一個為開狀態,打開其中一個模式按鈕時,另外一個模式按鈕會自動被置為關的狀態。當欲實現恒流量模式控制時,系統應先運行在恒閥位模式的控制下,然后再切換至恒流量模式控制。為了系統的平穩運行,在恒閥位狀態與恒流量狀態相互切換時,應該預先輸入另外控制狀態的給定值后再進行切換[3]。

3 系統運行故障實例

目前,調流控制系統應用的配置設計形式有兩種:一種是調流閥專門配置PLC控制柜;另一種是調流控制系統的控制程序納入場站RTU系統中。

從使用運行管理情況來看,兩種形式各有利弊。第一種的優勢在于現場有套PLC,人機界面便于操作和監控;弱勢在于額外多出一套單獨PLC控制系統,增加了設備的運行成本和故障率;且多配置一套PLC控制系統以后,系統間的信號通信連接就很復雜,經常出現一些節點間故障。第二種的優勢在于設備結構簡單、集成度高、運行成本低、便于管理、設備故障相對也較少;弱勢為若是無人站點現場則少了 HMI操控界面。由于調流控制系統主要為生產調度監控操作所配置,現場實際操作的概率很小。總的來說,調流控制系統的控制邏輯程序納入場站RTU系統中,則更能貼合生產需求。

3.1 系統運行故障

調流控制系統運行時出現過幾次故障,給正常生產帶來了一定的影響。下面以Y、S站為例,分析系統運行故障的原因及解決辦法。

(1) Y站調流閥瞬間關閉故障。Y站調流控制系統在正常生產投用過程中,出現過調流閥控制瞬間關閉的情況,導致下游壓力低停氣。后調流閥緊急切換至走工藝旁路。故障發生后,結合現場實際分析,對調流閥進行了系統的聯調測試。發現調流控制系統沒有問題;調度中心報調流閥有故障報警,控制柜 HMI界面上沒有體現報警狀態;現場查看執行機構也無報警;并且調度中心在系統報故障情況下,SCADA組態為禁止操作。此時調度控制系統AO通道又處于0%開度的輸出狀態無法改變,現場操作人員在不知情的情況下,PLC調流控制系統投用至“外控”恒閥位模式,導致現場調流閥收到0%開度信號而直接關閉的事件。

經專業人員檢查判斷確認,主要是由于調流閥綜合故障報警輸出的常開常閉組態有問題,由維護廠家立即進行整改。控制畫面上原有的重要切換、設定環節,沒有確認步驟,安排廠家組態雙重確認功能。督促操作人員熟悉設備原理,避免誤操作。調度中心SCADA工程中,組態缺少無擾動切換環節。操作設定輸出值人為確認,報故障時又限定于無法操作,導致 0%閥開度直接輸出。要求修改完善程序,在本控狀態下,調度SCADA的閥位手動給定值要跟隨現場調流閥開度反饋值的變化而變化,實現在線跟蹤,做到了控制上的“無擾動切換”。調流控制系統的恒流量控制模式流量給定值等同之,調度控制室流量設定值要跟隨被調變量——流量計的實時測量值(瞬時流量)的變化而變化。

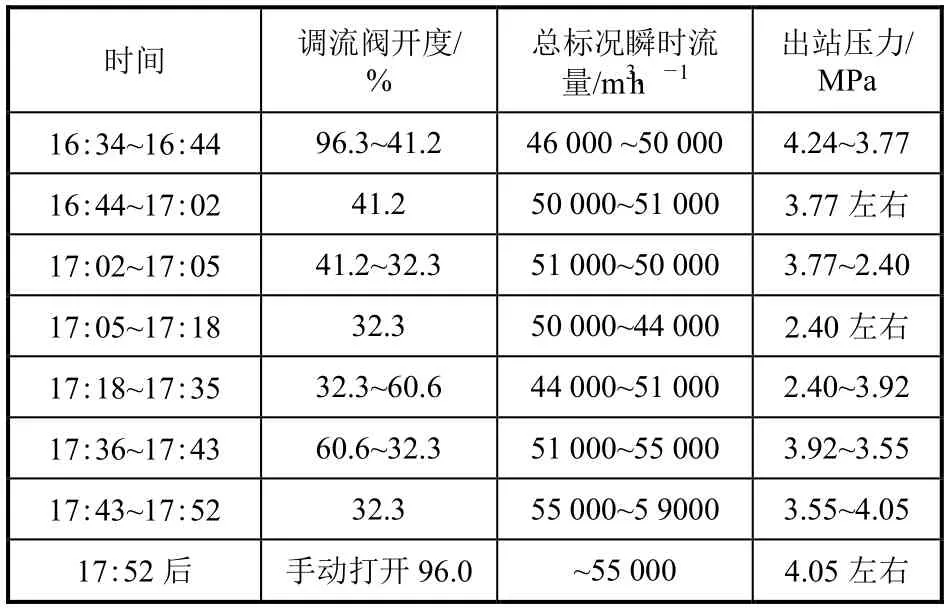

(2) S站調流閥開度控制波動故障。S站調流控制系統正常生產時,出現過調流閥開度在遠控模式下,發生自動異常動作的情況。當日17:52當班人員發現后立即匯報,現場切換至就地手動狀態并保持全開,調流閥切換至走工藝旁路。經專業人員查詢SCADA歷史記錄,運行數據對照分析見表1。

表1 S站運行數據對照

經儀表專業人員和維保單位的共同分析,進一步聯調測試確認后發現,閥門現場就地操作正常。遠程操控輸出時,開始閥門還動作,但后期越來越慢,遲遲不能到指定的開度,此時調流閥電動執行機構也出現跟蹤報警。由于該站調流控制系統沒有用到控制柜PLC,控制組態納入站點RTU系統里,儀表專業人員用信號源對閥門調試測試均正常,故障應當出現在RTU系統這一部分。

經 RTU系統維護工程師檢查調試,測試下來硬件及通道測試均正常。進一步檢查測試程序組態時,發現故障是由于 RTU調流控制程序,控制信號AO輸出通道定義出現沖突所致。修改程序組態后,故障得到了徹底排除。

3.2 減少系統故障優化措施

為了調流控制系統的運行安全,減少設備故障率,確保控制的實效性,可不單獨配置一套PLC系統去控制調流閥。因為調流控制系統中,監控的數據參數不多,都是常規的過程變量;流量控制算法不算復雜,恒流量模式為單回路閉環負反饋PID控制,恒閥位模式為單回路模擬量輸出。控制柜PLC能實現的功能,RTU系統基本都可以做到;另外控制柜PLC是為調流閥配套開發的一套專用系統,實際運行過程存在一些問題。PLC調流控制系統缺少專業的維保人員,維保技術力量不到位,一些基本的故障經常得不到及時的處理和解決,而站點RTU系統有專業常駐的保駕單位;再者雖有了控制柜PLC,多數過程信號還是要連接到RTU系統中去,操控信號原則上不可以采用通信,無形中增加了控制柜PLC與RTU系統間的線路連接,造成系統的故障率上升;控制柜PLC系統又增加了現場操作的繁瑣程度,給系統誤操作埋下不必要的隱患。

從設備管理和運行安全的角度出發,不建議單獨配置PLC系統,使用站點RTU系統就能實現調流控制的基本功能。為減少調流控制系統的故障率,建議使用 RTU系統直接控制電動調流閥,把調流控制系統程序改造到 RTU系統中去。因此,新的項目中不再使用調流控制柜PLC。此項建議已在化工區新建項目中得到了采納。

4 結語

隨著 LNG技術不斷發展,城市氣源結構和供氣緊張局面逐漸得以改善。在高壓天然氣輸配中,調流控制系統的限流和調控作用也越來越弱化,但仍然不可或缺,依然有其重要意義。調流控制系統不但能利用工業計算機、電動調流閥自動進行天然氣流量控制,而且可以有效地實現氣量調配、保護天然氣生產工藝設備、抑制喘流等,還能緩解峰谷差時天然氣分輸站的操作壓力。該系統在實踐中取得了較好的應用效果,調流控制系統的完好運行有助于化工園區中高壓天然氣的安全平穩保障供應。