氯化鈣加重聚合物壓裂液破膠技術研究

劉 源,王麗偉,庹維志,高 瑩,陳 慶,徐敏杰,李二鵬

(1.中國石油塔里木油田分公司 油氣工程研究院,新疆 庫爾勒 841000;2.中國石油勘探開發研究院,北京 100083)

1 研究背景

加重壓裂液是超高溫、超深層、超高壓油氣藏增產措施中常用的壓裂液體系,能夠在一定程度上提高液注壓力,從而降低施工壓力和施工風險[1-7]。常用的壓裂液加重劑有氯化鉀、溴化鈉、甲酸鹽、硝酸鹽類[4-5]。氯化鉀加重密度低于1.15 g/cm3,溴鹽和甲酸鹽成本較高,近年來硝酸鹽類在部分地區也不提倡使用。綜合多方面的考慮,該研究采用工業氯化鈣作為壓裂液加重劑。工業氯化鈣具有成本較低、溶解性好、加重密度較高、貨源廣泛的優點;但氯化鈣作為壓裂液加重劑使用也有其難點。氯化鈣屬于二價金屬離子鹽,高濃度鈣離子加入到壓裂液中對壓裂液耐溫耐剪切性能和破膠性能都是嚴峻的挑戰。

目前壓裂液所用的破膠劑通常分為3類:過氧化合物破膠劑、酸破膠劑和酶破膠劑。 其中使用最廣泛且有效的破膠劑為過硫酸銨。大多數過硫酸鹽在一定溫度下能夠分解出游離氧和酸,以破壞壓裂液的交聯結構,使大分子降解[13]。

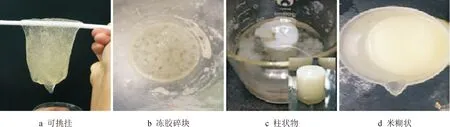

非加重聚合物壓裂液和常規加重壓裂液體系都采用過硫酸銨破膠劑[3,12],按照常規思路,研究初期依然采用的是過硫酸銨破膠劑,過硫酸銨用量為0.1~10.0/萬。氯化鈣加重壓裂液在過硫酸銨用量為10.0/萬、溫度90 ℃、破膠時間24 h時,凍膠未破膠,仍處于強交聯狀態,即可挑掛的破膠狀態,如圖1a所示;在溫度160 ℃、破膠時間6 h時,呈現凍膠碎塊,如圖1b所示;繼續延長破膠時間至12 h,產生白色凝膠固體不溶物,即柱狀物破膠狀態,如圖1c所示;增加過硫酸銨用量至30/萬,溫度160 ℃、破膠時間12 h,得到米糊狀黏稠液體,如圖1d所示,測量黏度為120 mPa·s。可見,常規過硫酸銨破膠劑破膠困難,無法使氯化鈣加重壓裂液徹底破膠,需研發高效專用破膠劑。

圖1 加入過硫酸銨后的破膠狀態

2 實驗部分

2.1 試劑與儀器

該研究實驗所用到的試劑有:耐高鹽耐高溫聚丙烯酰胺聚合物稠化劑,自制;有機鋯金屬交聯劑,自制;二水氯化鈣,工業品;有機酸助溶劑,自制;非離子型助排劑,工業品;過硫酸銨破膠劑,工業品;氯化鈣加重聚合物壓裂液體系專用氧化還原型破膠劑FA35,自制。

實驗儀器有:Warning公司攪拌器;RS6000耐酸高溫高壓流變儀;品氏玻璃毛細管黏度計;TLG-5A離心機;S3500激光粒度分析儀;GPC-100凝膠色譜儀;FD53電熱鼓風干燥箱;HH-4恒溫水浴鍋。

2.2 壓裂液基液制備

按照石油天然氣行業標準SY/T 5107—2016《水基壓裂液性能評價方法》中的要求配制壓裂液。配制密度為1.35 g/cm3加重壓裂液基液:量取一定量的水,攪拌狀態下先后分別加入0.7%稠化劑、0.1%助溶劑、46%二水氯化鈣、0.5%助排劑,攪拌均勻,放置4 h備用。

2.3 破膠性能評價

向配置好的壓裂液基液中加入氯化鈣加重聚合物壓裂液專用破膠劑FA35和交聯劑攪拌均勻形成壓裂液凍膠,然后放入恒溫水浴鍋或恒溫烘箱中進行60 ℃,90 ℃,120 ℃以及160 ℃溫度下的靜態破膠實驗,定時觀察破膠現象,并用毛細管黏度計測試其破膠后黏度,記錄破膠時間;將配制好的壓裂液凍膠裝入RS6000耐酸高溫高壓流變儀,實時監測壓裂液在剪切情況下的黏度變化。

2.4 破膠液殘渣含量、破膠液粒徑分布、聚合物分子量的測定

按照SY/T 5107—2016標準進行殘渣含量測定;采用S3500激光粒度分析儀對徹底破膠后并過濾的破膠液進行粒徑分析;采用凝膠色譜儀GPC-100對破膠前后液體進行分子量測試。

3 結果與討論

3.1 氯化鈣加重聚合物壓裂液專用破膠劑破膠機理

NaXOm→NanX+[O]

(1)

[O]+H2O→OH-

(2)

R-NH2+OH-→R++NH3+[O]

(3)

t1/2=ln(2)/K

(4)

溫度為50 ℃時,通過實驗得到半衰期為189 h;60 ℃時,半衰期為67 h;70 ℃時,半衰期為6 h,破膠劑主劑的半衰期與溫度的關系見表1。因此在低溫條件下,需要還原劑來激活氧化劑,生成更多[O]自由基[14-20],達到低溫下降解高分子的目的。該破膠劑具有一定的延遲釋放特性,確保壓裂液在施工過程中的攜砂性能,保證施工順利;在高溫下,僅加入氧化型破膠劑,即可保證壓裂液破膠徹底。

表1 破膠劑主劑的半衰期與溫度的關系

3.2 靜態破膠實驗

破膠后狀態如圖2所示,靜態破膠結果見表2和表3。由圖2可以看出,破膠液澄清,其黏度低于6 mPa·s,未見絮狀物或柱狀物,從根本上解決了含硫酸根破膠劑帶來的問題。由表2和表3可知,在不同溫度條件下,破膠劑使用濃度為0.08%~0.20%;最終破膠后黏度通常在3~6 mPa·s,常規壓裂液破膠液破膠后黏度低于5 mPa·s,這是因為密度1.35 g/cm3的氯化鈣加重鹽水在未加入稠化劑時的黏度為3.29 mPa·s,所以完全破膠后的黏度通常不會低于3 mPa·s;隨著破膠劑量增大,破膠速度加快,且隨著時間的延長,破膠液黏度更低,易于壓后返排。因此,該專用破膠劑能夠保持施工期間壓裂液的黏度和壓后壓裂液的徹底返排,適應溫度范圍廣,破膠劑用量可根據儲層施工溫度剖面進行調整。

圖2 加入FA35破膠劑的破膠狀態

表2 60 ℃條件下的破膠性能

表3 90 ℃,120 ℃,160 ℃條件下的破膠性能

3.3 動態破膠實驗

動態破膠實驗能夠更加準確地模擬壓裂液在溫度、破膠劑和剪切的共同作用下壓裂液黏度的實時變化,與未加入破膠劑的壓裂液黏度進行比較,結果如圖3所示。氯化鈣加重聚合物壓裂液體系屬于溫控交聯體系,在低溫時壓裂液不交聯或弱交聯,能夠有效降低施工摩阻,因此,在實驗初期,破膠劑的加入對壓裂液黏度的影響不大,黏度大約為50~100 mPa·s。隨著溫度的升高,黏度逐漸上升,未加破膠劑的壓裂液黏度最終達到150 mPa·s以上;加破膠劑后,最終黏度約為30 mPa·s。可見在2 h內,破膠劑開始發揮作用,但還沒有徹底破膠,這也間接證明施工過程中壓裂液具有一定的黏度,具有良好的攜砂性能,確保施工順利實施。隨著時間的延長,最終破膠后的黏度約為5 mPa·s,使壓裂液具有良好的返排性能。

圖3 加入破膠劑后的壓裂液耐溫耐剪切曲線

3.4 壓裂液破膠后殘渣含量

該氯化鈣加重壓裂液中含有46%的工業二水氯化鈣,理論上破膠后的殘渣含量較常規非加重壓裂液體系高,經過測試,殘渣含量為415 mg/L。在沒有加入氯化鈣的情況下,殘渣僅為28 mg/L,因此認為主要的殘渣來源是工業氯化鈣中含有的不溶雜質,需盡量控制氯化鈣的來源,確保氯化鈣質量關。

3.5 壓裂液破膠后粒徑分布

為進一步證明該氧化還原型破膠劑的有效性,采用S3500激光粒度分析儀對徹底破膠后的液體進行粒徑分析,破膠液粒徑結果見表4,破膠液粒徑分布情況如圖4所示。由數據可知,破膠的粒徑70%小于109.6 μm,95%小于195.2 μm,雖然殘渣含量較高,但粒徑與胍膠破膠后的粒徑相當,說明該破膠劑破膠效果良好,聚合物能夠徹底破膠。

表4 破膠液粒徑分布

圖4 破膠液粒徑分布圖

3.6 壓裂液破膠后聚合物分子量

氯化鈣加重聚合物壓裂液體系用稠化劑的分子量約為600萬,通常耐高溫聚合物分子量為800萬以上,故該專用耐高溫耐鹽聚合物形成的壓裂液基液黏度為50~75 mPa·s,利于現場配制及摩阻的降低。經過專用破膠劑破膠以后,分子量約為10萬,聚合物破膠前后的凝膠色譜如圖5所示。進一步證明該破膠劑能夠有效降解高分子聚合物,降低在儲層中滯留,從而降低壓裂液帶來的傷害。

圖5 聚合物破膠前后的凝膠色譜圖

4 結論

氯化鈣加重聚合物壓裂液體系為二價離子鹽加重體系,不再適用常規的過硫酸銨氧化劑進行破膠,研制適用于該壓裂液體系的氧化還原型專用破膠劑,能夠保證加重壓裂液的徹底破膠,破膠液黏度低于6 mPa·s,根據破膠時間和儲層溫度剖面進行用量調整,調整范圍為0.05%~0.20%。

破膠劑在壓裂施工時同步加入,施工期間壓裂液黏度緩慢降低,確保壓裂液對支撐劑的攜帶作用。施工完成后,壓裂液徹底破膠返排,滿足工藝要求,降低對儲層的傷害。壓裂液破膠后的殘渣含量為415 mg/L,主要來源是工業氯化鈣中的水不溶物;破膠后的粒徑70%小于109.6 μm,95%小于195.2μm,粒徑與胍膠類壓裂液破膠后的粒徑相當;破膠前后聚合物分子量分別為600萬和10萬,說明該破膠劑能夠使聚合物徹底降解,具有良好的破膠效果。