光電智能拋廢技術在低品位鉛鋅礦的試驗研究

蘇振華,談承忠,張 篤,劉 兵,占小龍,韋宏偉

廣西中金嶺南礦業有限責任公司,廣西 來賓 545900

盤龍鉛鋅礦位于廣西大瑤山西側鉛鋅重晶石多金屬成礦帶南段,產于下泥盆統上倫白云巖層間破碎帶中[1],是廣西重要的鉛鋅重晶石礦床.歷經多次技改擴產,目前礦山年處理礦石量60多萬噸,年產尾礦56多萬噸,其中60%多尾礦膠結充填于井下采空區,其余堆存于尾礦庫.盤龍鉛鋅礦的鉛鋅品位低、尾砂產率大,現有生產工藝導致了嚴重的尾礦庫庫容壓力,已嚴重制約企業可持續生產和下一步擴產改造.

智能拋廢技術發端于人工手選,通過礦石外觀顏色的差異挑選出目標礦物.由于人工成本高、效率低、誤揀漏揀率高等原因,科研工作者[2]研發出光選機、激發光揀選機和核輻射揀選機等多種智能拋廢揀選設備,對提高入選礦石品位、分選指標,降低選礦能耗,實現無尾礦山具有重要意義.該技術目前主要適用于礦石的顏色、紋理、光澤等表面特征比較明顯的黑鎢礦、金銻礦[3],銅錫礦[4],銅鉛礦,鉛鋅礦[5]等金屬礦以及石英、螢石等非金屬礦[6].

借助光電拋廢設備,結合盤龍鉛鋅礦石性質,開展了實驗室小型試驗、擴大試驗和工業試驗研究,對低品位鉛鋅礦石進行了預先拋廢處理,驗證了光電拋廢技術分選盤龍低品位鉛鋅礦石的可行性.

1 光電智能拋廢分選機的工作原理及結構

光電智能拋廢分選機工作原理如圖1所示.該設備是使用射線源發出X射線對原礦進行掃描,由高性能探測器采集數據,通過智能算法識別礦石品位,并用氣排槍噴吹方式(上噴或下噴)把原礦分選為高品位礦石和低品位廢石,實現預先拋廢或廢石提精[7].

圖1 分選機工作原理示意圖Fig.1 Working principle schematic diagram of of the sorting machine

智能分選系統組成結構包括傳動、識別及分選三大子系統,其中傳動部分包括振動給料、高速皮帶、分料皮帶,識別部分包括射線源、探測器、電氣柜工控機,分選部分包括氣排槍、氣罐、電氣柜控制部分.

2 原礦性質

盤龍鉛鋅礦礦石的多元素分析結果列于表1.由表1可知,鉛鋅礦中的主要有價回收元素為Pb和Zn,二者的品位較低分別為0.80%和2.70%,伴生的銀金銅等有價金屬含量也低,表明該礦石屬于低品位鉛鋅礦.因此,如何降低選礦成本、提高入選品位及經濟效益是礦山實現可持續發展的關鍵.

表1 原礦多元素分析結果Table 1 Multi-elements analysis of ROM

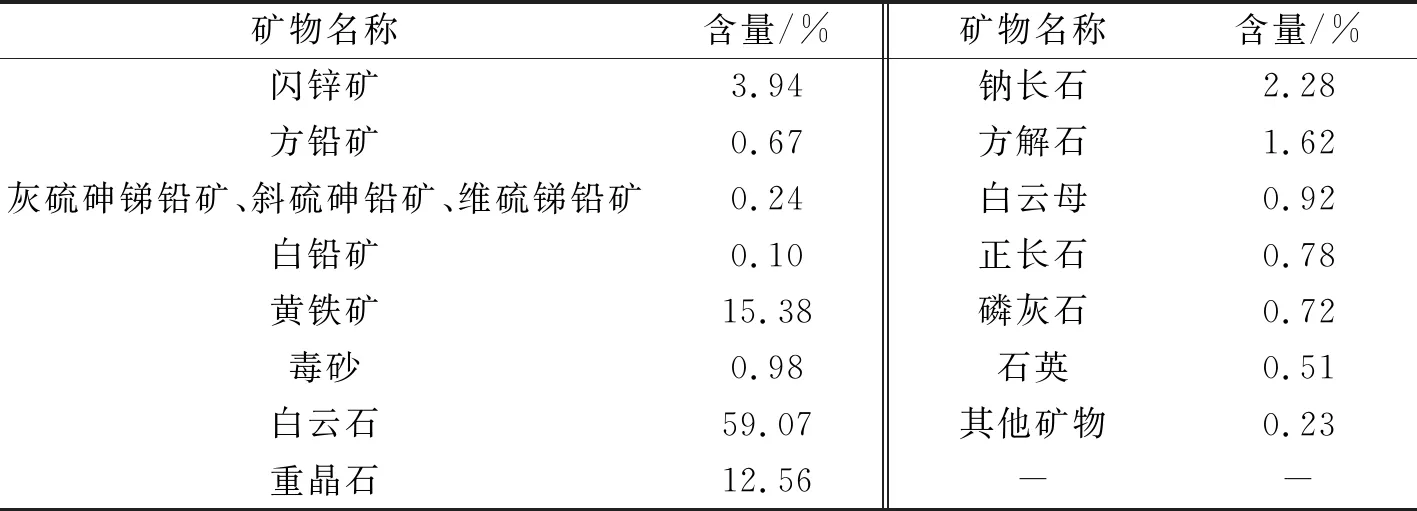

礦石礦物組成及相對含量列于表2.由表2可知,礦石中的鉛礦物主要為方鉛礦,其次為灰硫砷銻鉛礦、斜硫砷鉛礦和維硫銻鉛礦,以及少量的白鉛礦.鋅礦物絕大部分為閃鋅礦,微量的菱鋅礦.其它金屬礦物大部分為黃鐵礦,少量的毒砂,另有微量的褐鐵礦、黃銅礦等.礦石中的非金屬礦物大部分為白云石,其次為重晶石,少量的鈉長石、方解石、白云母、正長石、磷灰石、石英等.

表2 原礦的礦物組成Table 2 The minerals composition of ROM

3 拋廢試驗研究

根據光電拋廢分選機的一般分選粒度要求,結合盤龍鉛鋅礦礦石特性,擬定拋廢試驗的礦石粒度范圍為10~75 mm,在確保鉛鋅回收率的前提下按照“能拋盡拋”的原則,進行了不同拋廢率試驗和全粒級拋廢試驗.

3.1 小型試驗

3.1.1 拋廢率試驗

對+30~-75 mm粒級進行(處理礦量為100 kg)不同拋廢率的小型試驗,分別設置拋廢率約為35%,45%和55%,以研究不同拋廢率與尾礦品位及金屬損失率的關系,結果見圖2.

從圖2可見:對于+30~-75 mm粒級,隨著拋廢率的增加尾礦中鉛鋅的品位及損失率呈上升趨勢;當拋廢率為45%時,尾礦中鉛含量為0.06%、鋅含量為0.05%,鉛及鋅損失率分別為1.90%和5.23%,拋廢指標較好;而當拋廢率約為55%時,尾礦中鋅損失率偏高大于10%.因此,確定理想的拋廢率約為45%.

圖2 +30~-70 mm粒級的拋廢率與尾礦品位和金屬損失率間的關系Fig.2 The diagram of +30-70mm waste disposal rate-tailing grade and metal loss rate

3.1.2 粒級試驗

在拋廢率約45%的條件下進行不同粒級的拋廢試驗,研究在相近拋廢率下不同粒級尾礦的金屬品位和損失率關系,結果見圖3.

從圖3可見,在約45%的拋廢率下,對于+10~-30 mm的粒級,尾礦中鉛及鋅的品位和損失率最高,尾礦中含鉛為0.12%、鋅為0.07%,而鉛及鋅的損失率分別為3.34%和7.83%;對于+30~-75 mm的粒級,尾礦中鉛的品位和損失率最低,尾礦中礦中含鉛為0.06%、鋅為0.05%,鉛及鋅損失率分別為3.34%和7.83%;對于+30~-75 mm的粒級,尾礦中鉛的品位和損失率最低,尾礦中礦中含鉛為0.06%、鋅為0.05%,鉛及鋅損失率分別為1.90%和5.23%;對于+10~-75 mm的粒級,尾礦中鋅的品位和損失率最低,尾礦含鉛為0.07%、鋅為0.04%,鉛及鋅的損失率分別為2.14%和4.44%.綜合拋廢指標和入選粒級,合理的入選粒級為+10~-75 mm.

圖3 在相近拋廢率下不同粒級與尾礦品位及金屬損失率間的關系Fig.3 The diagram of size range-tailing grade and metal loss rate under similar disposal rate

3.2 擴大試驗

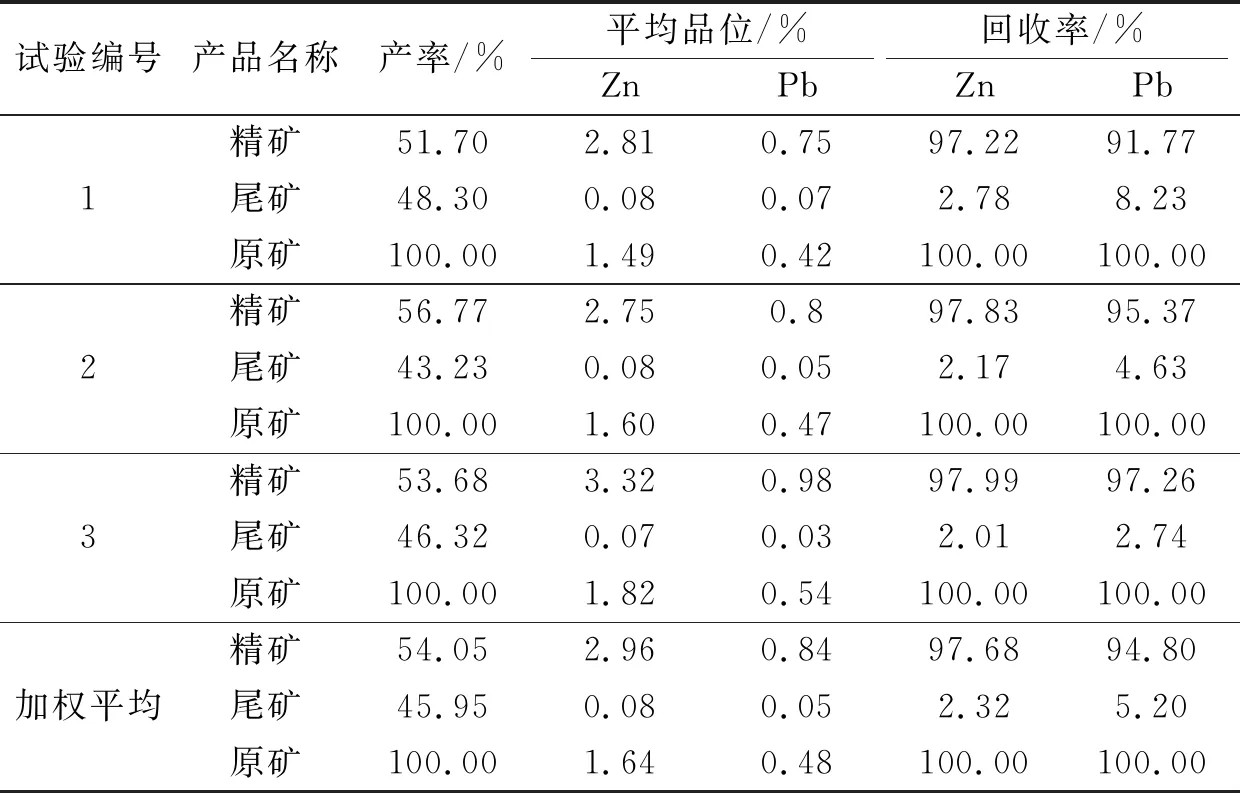

對于+10~-75 mm粒級,設置45%的拋廢率和處理量大于500 kg/次,進行多組擴大試驗,試驗結果列于表3.

表3 拋廢擴大試驗結果Table 3 Waste disposal scale-up test results

由表3可知,+10~-75 mm粒級的拋廢擴大試驗的平均加權拋廢率為45.95%,鉛及鋅的損失率分別為2.32%和5.20%.試驗結果達到了指標要求,取得了較好的效果.

3.3 工業試驗

為進一步驗證光電拋廢技術應用于盤龍鉛鋅礦的可行性,進行了現場工業試驗研究.根據選廠破碎的實際情況,入智能光電分選粒級改造為+15~-60 mm,工業試驗采用“破碎-篩分-拋廢”工藝流程,如圖4所示.經現場試驗,在礦石拋廢入選粒度+15~-60 mm(占比全粒級的65.74%)的條件下,取得了20個連續班次的指標(圖5),連續20個班的加權平均指標列于表4.

圖4 工業試驗工藝流程示意圖Fig.4 Pilot test flow-sheet

從圖5和表4結果可知:在處理量為42.37 t/h的條件下,當入料中含鉛0.82%%和含鋅3.49%時的拋廢率為41.20%(對全粒級27.77%),尾礦廢石含鉛0.04%、含鋅0.21%,鉛和鋅損失率分別為1.82%和2.56%;精礦含鉛1.37%、含鋅5.82%,鉛和鋅回收率分別為98.08%和97.44%;通過拋廢后的鉛鋅綜合品位由4.31%提升到7.19%,富集比為1.67.按礦山年處理60萬噸礦石計算,可拋出廢石16.66萬噸,降低了后續磨浮礦石量,有利于降低礦山能耗、提高選礦綜合指標.同時,拋出的廢石經簡單加工,可作為碎石、機制砂等基礎建筑材料,從而實現了資源綜合利用,減少尾礦產出,為實現無尾礦山創造有利條件.

圖5 拋廢率與廢石損失率波動圖Fig.5 The diagram of waste disposal rate and metals loss

表4 20個班拋廢加權平均指標Table 4 The average index of 20 shifts waste disposal

4 結 論

采用光電智能拋廢技術對盤龍鉛鋅礦低品位鉛鋅礦進行實驗室小型試驗和擴大試驗,對原礦10~75 mm粒級礦石,擴大試驗的拋廢率為45.95%,鉛損失率2.32%、鋅損失率5.20%.采用光電智能拋廢技術對盤龍鉛鋅礦低品位鉛鋅礦進行工業試驗研究,結合現場生產經設備工業參數優化,對原礦15~60 mm粒級礦石,取得作業拋廢率41.20%,廢石Pb+Zn品位為0.244%,鉛鋅回收率分別為98.08%和97.44%的試驗指標,表明光電拋廢技術對盤龍鉛鋅礦可行.光電智能拋廢技術應用后可預先拋出廢石,從而提高了入選礦石品位,減少了進入磨浮作業的礦石量,降低了選礦能耗.拋出的廢石可簡單加工后作為碎石、機制砂等基礎建筑材料,從而減少尾礦產率,緩解尾礦庫庫容壓力,為礦山實現“無尾礦山”創造有利條件.因此,光電智能拋廢技術具有較好的技術、經濟和環保效果.