離心泵葉輪砂型鑄造工藝的分析和改進

□ 朱達新

江蘇省江陰中等專業學校 機電系 江蘇江陰 214400

1 改進背景

葉輪是泵類設備中的關鍵零部件,葉輪的鑄造質量將直接影響泵類設備的工作性能。成套水泵的葉輪通常都是由專業鑄造廠家采用精密鑄造方法生產的,對承接單件、小批量葉輪鑄造的加工廠而言,在遇到各種需要修配、定制鑄造葉輪的任務時,需加工的葉輪規格從小到大非常多,小的外徑只有幾十毫米,流道高度僅為5~6 mm,大的外徑達到400~500 mm,流道高度為100 mm以上。為了適應生產的需要,筆者通過對離心泵葉輪傳統鑄造生產基本工藝不斷改進,探尋采用砂型生產合格葉輪的鑄造工藝,由此總結出一套采用砂型生產葉輪的較成功的鑄造工藝。

2 改進前鑄造工藝

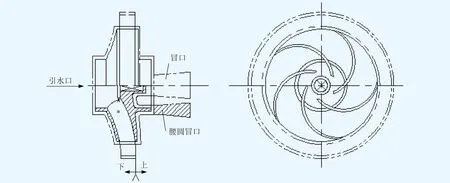

在改進前的葉輪鑄造工藝中,為了保證鑄件在冷卻過程中補縮良好,一直采用將進水口向下的鑄造工藝,工藝簡圖如圖1所示。圖1中,*號表示型芯為油砂芯,雙點劃線為鑄造工藝線。

圖1 改進前葉輪鑄造工藝

由于鐵水在凝固過程中存在鑄件內部比外部凝固緩慢的節點及局部區域,因此一般在最后冷卻凝固區域的上部設置冒口,這樣葉輪在冷卻過程中能得到很好的補縮,同時造型、合箱方便。但在生產實踐中發現,采用這一工藝鑄造的葉輪對型芯采用油砂配制,油砂型芯烘干,造型中排氣通道暢通等要求均非常高,稍有控制不到位,鑄造出的葉輪就會出現氣孔缺陷。

由于氣孔缺陷,30%的葉輪不合格。分析葉輪出現氣孔缺陷的主要原因如下:在澆鑄過程中,油砂型芯由于受到鐵水的高溫輻射,釋放出大量氣體,這些氣體必須通暢地排出鑄型;改進前的工藝中,這些氣體大部分要從砂型底部排出,即下排氣;在生產中,很容易出現排氣不暢通的情況;一旦排氣不暢通,葉輪就會出現氣孔缺陷,無法達到修理、定制加工葉輪的質量要求。

3 改進后鑄造工藝

3.1 一般葉輪

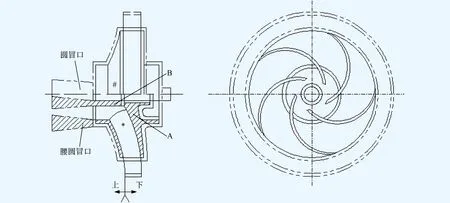

針對以往鑄造工藝的不足,在改進后的鑄造工藝中,首先要解決排氣通道問題。根據鑄造工藝理論,上排氣是最好的排氣方法。為此,在改進后的鑄造工藝中,改變葉輪的鑄造位置,將葉輪的進水口向上進行鑄造,這樣將以往的下排氣改為上排氣。澆鑄時,油砂產生的大量氣體可以從上部砂型中順利排出,大大減少了葉輪鑄件的氣孔缺陷。在改進后的鑄造工藝中,關鍵是要保證油砂型芯向上排氣通道暢通。要求造型時在出水口處的上部砂型上設置數個出氣孔,配箱時在出水口處的油砂型芯和上部砂型之間壓一圈石棉繩,這樣澆鑄時油砂型芯產生的大量氣體可以被石棉繩圍成的間隙吸收,通過上部砂型的出氣孔排出。改進后一般葉輪鑄造工藝如圖2所示,圖2中#號表示型芯為黏土砂芯。

圖2 改進后一般葉輪鑄造工藝

在改進后的鑄造工藝中,為使葉輪孔下部A處較厚壁處能夠在葉輪冷卻過程中得到足夠補縮,得到組織致密的葉輪,將葉輪中間的軸孔外壁向上延長,并在上方B處設置冒口。采用改進后的鑄造工藝鑄造的一般葉輪,合格率達到98%以上,能夠較好地滿足修理、定制葉輪的生產需要。

3.2 小型葉輪

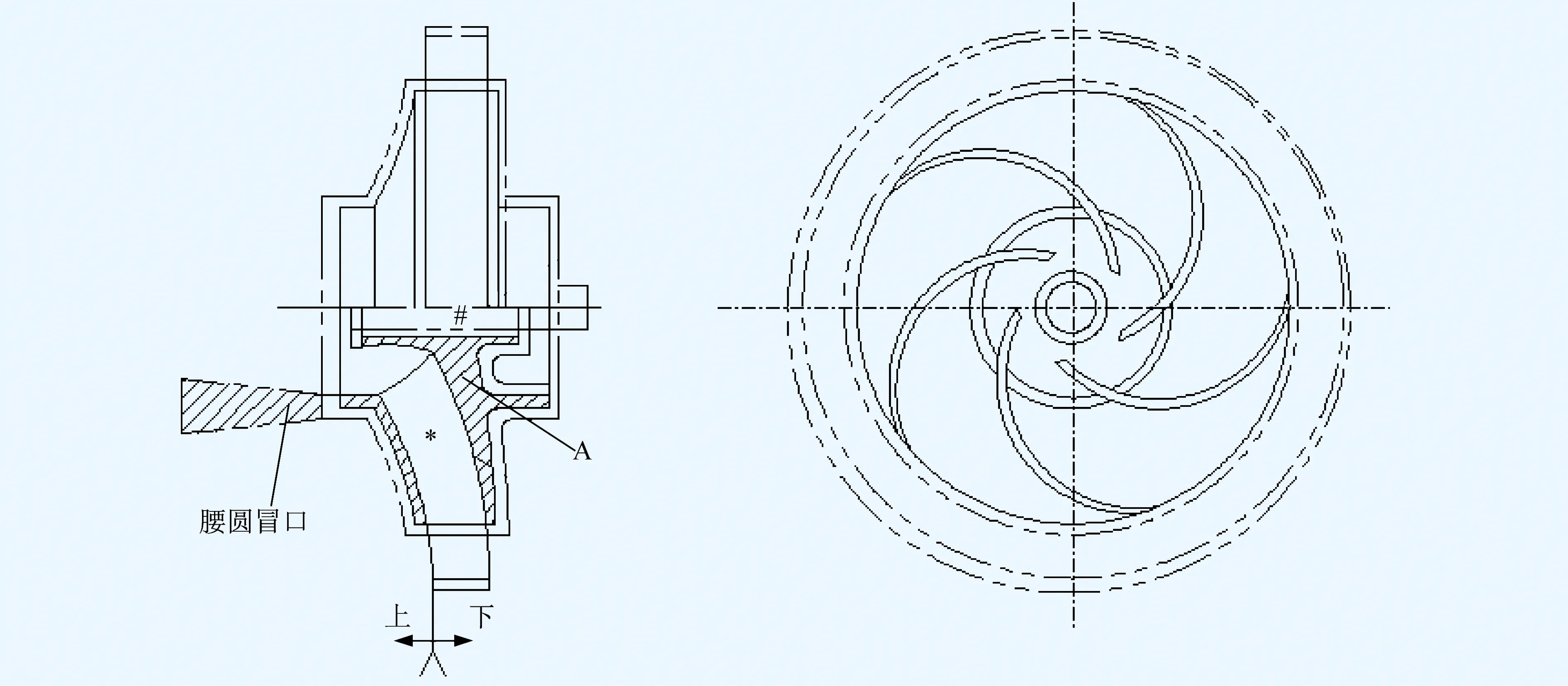

在鑄造小型葉輪時,遇到的難題是出水口的寬度太小,合箱時無法保證壓石棉繩后出水口的寬度大于13 mm,也無法保證排氣通暢,出現的廢品很多。為解決這一問題,在生產中改進小型葉輪鑄造工藝,如圖3所示。

圖3 改進后小型葉輪鑄造工藝

將阻水圈上平面的機加工余量加大10 mm,由于葉輪很小,阻水圈處加置兩個腰圓冒口能夠滿足整個葉輪在冷卻過程中補縮的要求,這樣油砂型芯就能在出水口處連成一體,有效增大壓石棉繩的面積,從而解決合箱時無法壓石棉繩導致的排氣不通暢問題。生產中采用改進后的鑄造工藝鑄造的小型葉輪,合格率接近100%。

3.3 大型葉輪

對于大型葉輪,如船塢用某壓載泵葉輪,直徑為472 mm,高度為320 mm,鑄造生產中遇到的難題是葉片在長度方向上為圓弧形狀,在高度方向上彎曲,造型取模非常困難,采用油砂做型芯時,油砂潮濕時的強度很低,取模時會造成型芯坍塌。通過分析,在葉輪鑄造中,流道采用油砂型芯的目的是油砂具有良好的潰散性,利于清砂。大型葉輪由于流道載面積較大,清砂一般不會困難,因此在生產中采用黏土砂做流道型芯。采用改進后的鑄造工藝,成功地鑄造了大型葉輪。

4 結束語

筆者通過改進葉輪的鑄造工藝,將下排氣改為上排氣,解決了排氣不通暢的問題。通過增加補縮冒口,解決了葉輪軸孔下部較厚部分在鑄造冷卻過程中的補縮問題。對于小型葉輪,將阻水圈上平面的機加工余量加大10 mm,解決了無法鋪設排氣通道的問題。對于大型葉輪,采用黏土砂芯,解決了葉片取模時型芯坍塌的問題。

筆者提出的離心泵葉輪改進鑄造工藝取得了良好的鑄造效果。