高溫高壓地層漏失控制技術研究與應用*

吳 江,李炎軍,張萬棟,楊玉豪

(中海石油(中國)有限公司湛江分公司,廣東湛江 524057)

在我國南海東部的鉆井過程中,頻頻發生井漏[1]。鶯瓊盆地由于深部熱流體活動強烈而引起高溫異常,同時由于地層的快速沉積引起的欠壓實作用而導致地層壓力異常,屬于新生代高溫高壓盆地。但受地質構造斷裂交匯影響,高溫高壓地層承壓能力低,壓力窗口窄,鉆井過程極易發生溢流、井漏甚至井噴等井下異常事故,導致作業周期延長,作業成本增加,加上現有高溫高壓井堵漏技術不成熟,缺少系統配套工藝,嚴重制約了高溫高壓天然氣資源的勘探開發步伐[2]。

在樂東區域,已鉆的高溫高壓井中最高溫度達249 ℃,地層壓力當量密度最高達2.38 g/cm3,安全密度窗口小于0.3 g/cm3。安全窗口極端狹窄,一旦井下當量密度(ECD)控制不好,易導致井漏井溢等事故發生[3]。以樂東某井為例,所鉆遇地層為第四系、新近系鶯歌海組、黃流組。在鉆井過程中分別發生兩次井漏。第一次井漏發生于黃流組二段Ⅱ氣組,分別在4105、4138 m出現井漏及溢流。第二次井漏位于黃流組二段Ⅴ氣組,在井深4329.79 m 處發生井漏。黃流組為主要目的層,巖性為灰色泥巖夾淺灰色細砂巖及淺灰色泥質細砂巖,為天然裂縫不發育,誘導裂縫發育。誘導縫的寬度與角度成正比,角度越高,寬度越大,特別是在砂巖中縫面粗糙不平,產狀不穩定,且延伸不遠便消失。可見是由于高密度鉆井液在壓差作用下對地層產生水力尖劈作用,使得裂縫進一步擴大與開啟,進而引發井漏[4-5]。

高溫高壓井井漏問題具有復雜性和不可預見性。樂東區塊現場鉆井堵漏實踐表明,現場高溫高壓井堵漏一次成功率低,且經常出現多次堵漏后又復漏的現象,嚴重影響鉆井安全和效率,造成巨大的經濟損失。現場所使用的常規堵漏體系的高溫超壓適應性差,易出現材料老化或破碎,堵漏材料難以在漏失區域形成有效封堵。針對以上問題,室內研究了高密度抗高溫Leakseal堵漏漿組分的承壓強度,堵漏漿的流變性、懸浮穩定性及堵漏效果,并在樂東區塊某井成功應用,為南海西部超高溫高壓地層的進一步勘探開發奠定了基礎[6-7]。

1 實驗部分

1.1 材料與儀器

懸浮劑由抗高溫多元聚合物與抗高溫礦物纖維素構成;復合堵漏劑由片狀材料、顆粒材料和纖維材料構成;誘導劑-1—3 由可抗高溫的高分子聚合物材料構成,粒徑分別為0.5~1、1~2、2~3 mm,湖北江漢石油科技公司;常規堵漏材料CaCO3,荊州嘉華科技有限公司;重晶石BaSO4,石家莊瑞鑫礦物粉體廠;Leakseal堵漏漿基本配方:水+1%~2%懸浮劑+10%~20%復合堵漏劑+0~5%誘導劑-1+0~3%誘導劑-2+0~2%誘導劑-3+重晶石(加重至2.4 g/cm3)。

HY-20080微機控制電子萬能材料試驗機,上海衡翼精密儀器有限公司;ZNN 型六速旋轉黏度儀、多聯中壓濾失儀,青島海通達儀器有限公司;高溫高壓砂床濾失儀、高溫高壓裂縫堵漏儀,自制;176-00-C型五軸超高溫滾子加熱爐,美國Ofite公司。

1.2 實驗方法

(1)堵漏劑高溫老化后的強度測定

將堵漏劑加入懸浮劑中,在220 ℃下老化16 h后,取出堵漏劑。采用萬能材料試驗機向堵漏劑加壓,穩壓10 min 后取出,將承壓后的堵漏劑置于由不同目數的篩網構成的組篩中,將組篩放在振篩機內振動10 min,稱量由不同篩網篩出的破碎顆粒的質量,對承壓后的堵漏劑進行粒徑分析,通過顆粒在加壓前后的質量比,計算堵漏劑在高溫老化后的破碎率。

(2)堵漏漿常規流變性能的測定

將堵漏漿分別在180、200、220 ℃下老化16 h,在70 ℃的條件下,使用六速旋轉黏度儀(3~600 r/min)測定堵漏漿的表觀黏度、塑性黏度及動切力,分析含有復合堵漏劑的堵漏漿的流變性能。堵漏漿配方為:水+1%~2%懸浮劑+10%復合堵漏劑+重晶石。使用多聯中壓濾失儀測試堵漏漿在0.7 MPa下全部濾失完全后的時間,分析堵漏漿的快速濾失能力。

(3)堵漏漿懸浮穩定性的測定

將堵漏漿放入滾子爐,經180、200、220 ℃老化16 h后取出,將堵漏漿置于量筒中放入烘箱,分別在180、200、220 ℃下靜置1—24 h,觀察堵漏漿的沉降狀態,同時將直尺伸入堵漏漿中測量沉降高度。在堵漏漿液靜置24 h 后,沉降部分占漿液體積分數(即沉降率)需小于10%,以此判斷堵漏漿是否具備良好的懸浮穩定性。

(4)對高溫高壓砂床的堵漏評價

高溫高壓砂床濾失儀由高溫高壓壓力容器內填充砂石構成孔隙性滲透性漏層(見圖1),通過選擇不同粒徑的砂石來模擬不同漏失通道的孔隙大小,通過電加熱到220 ℃,外接氮氣瓶進行承壓堵漏實驗。在高溫高壓砂床濾失儀中填充500 mL 4~10 目或10~20 目砂石,向堵漏儀上部加入700 mL堵漏漿,打開加熱裝置,對整個堵漏儀加熱至要求溫度(模擬漏層溫度)。從設備上部開始加壓,1 MPa開始,每次加壓0.5~1 MPa,加壓至10 MPa,每個壓力狀態下保持滴漏或無漏失30 min后則提高1 MPa壓力。用承壓30 min漏失量≤10 mL時的壓力來表示承壓能力。最后通過卸去濾失儀上下兩端,取出砂床,觀察堵漏劑在砂床中形成封堵的狀態,測量堵漏劑的侵入深度。

圖1 高溫高壓砂床濾失儀示意圖

(5)對高溫高壓裂縫的封堵能力評價

采用高溫高壓裂縫堵漏儀模擬漏失地層的溫度220 ℃和堵漏時的壓力10 MPa,用楔形模塊模擬漏失裂縫,測試Leakseal堵漏漿的封堵性能。選取3組楔形縫(0.5 mm×20 mm,1 mm×20 mm,2 mm×20 mm)模擬地層中不同大小的誘導裂縫縫隙。向模擬井筒中加入1000 mL堵漏漿,打開加熱裝置,對整個堵漏儀加熱至要求溫度。采用間歇式加壓,每次加壓穩壓10 min 后,再次加壓。每隔10 min,加壓0.5 MPa,從設備上部開始加壓,1 MPa開始,最高加壓至10 MPa。每個壓力狀態下保持滴漏或無漏失30 min后則提高1 MPa壓力。當承壓30 min漏失量≤10 mL時,記錄此時的壓力,評價裂縫中封堵層的承壓性能。

(6)反吐模擬實驗

在成功完成以上承壓堵漏之后,裂縫形成較好的可抗10 MPa 的堵漏層,然后開始反吐模擬實驗,以模擬地層的“呼吸”作用以及在鉆井中上提鉆柱時出現的抽汲作用,這些作用會導致裂縫中的封堵層承受一個反向的壓力,及易出現封堵層脫落。從高溫高壓裂縫堵漏儀底部施加反向壓力,對堵漏層試壓,進行反吐實驗。若承壓較好,堵漏劑對裂縫封閉良好,則可以反向承壓較大壓力。若承壓為0或一加壓即穿,則形成的堵漏層質量較差。

2 結果與討論

2.1 堵漏機理分析

樂東區塊高溫高壓井段漏失主要是由目的層安全壓力窗口窄及高壓誘導裂縫發育而導致的。樂東某井誘導裂縫發育大且長,寬度大多在0.2~2 mm 之間。常規堵漏作業使用的堵漏材料抗溫性差、抗壓能力弱、侵入能力差。在高溫高壓地層堵漏要求中,堵漏材料內的微小顆粒可有效封堵砂巖地層及微裂縫發育地層,提高地層的承壓能力。由于漏失地層誘導裂縫分布范圍較廣,堵漏材料的粒徑級配需要能對各種大小的裂縫進行有效封堵[7]。同時由于常規堵漏方法使用井漿攜帶堵漏材料,而鉆井液本身具有降濾失效果并不利于攜帶堵漏材料進入目標孔隙及裂縫,因此需研制快速濾失堵漏漿Leakseal體系[8]。

本文研制的Leakseal堵漏漿由淡水或海水等和懸浮劑、復合堵漏劑及誘導劑3 種功能性材料構成。懸浮劑在海水和淡水中均可實現較好的增黏和對高密度材料的懸浮穩定,其與不同的水基鉆井液具有較好的配伍性,抗高溫能力強;復合堵漏劑主要由具有適度粗細的多種粒徑的惰性高強度材料與惰性彈性材料組成,具有多元化的材料類型和相對寬的粒徑分布,顆粒快速集聚能力強,可以實現在裂縫中的流速差異性濃集,使堵漏漿具有較好的封堵性能和提承壓能力,且封堵層抗反吐能力強;誘導劑為抗高溫的高分子聚合物材料,能在高溫高壓下保持一定的剛性和彈性,具有不同的形狀和粒徑,在裂縫中起到架橋、提高堵漏漿承壓能力的作用。

2.2 高溫下堵漏劑的強度

在高溫高壓地層中,裂縫閉合應力大,對堵漏材料的擠壓強度高,一旦堵漏材料強度不足,受擠壓破碎后,易導致封堵層發生失穩破壞[9]。將堵漏漿在220 ℃老化16 h后,取出堵漏劑,測試堵漏劑的承壓能力強度。以堵漏劑在承壓后的破碎率為指標,分別評價復合堵漏劑、誘導劑及常規堵漏劑CaCO3的抗壓強度,結果如圖2 所示。隨著壓力增加,堵漏劑的破碎率增大。220 ℃高溫老化后,在50 MPa 下CaCO3的破碎率(68.5%)較高,材料強度低;而復合堵漏劑及誘導劑的破碎率小于25%,強度較高,在高溫下可承受高壓。復合堵漏劑及誘導劑適用于高溫高壓地層段堵漏。

圖2 不同壓力下堵漏顆粒的破碎率

2.3 堵漏漿流變性

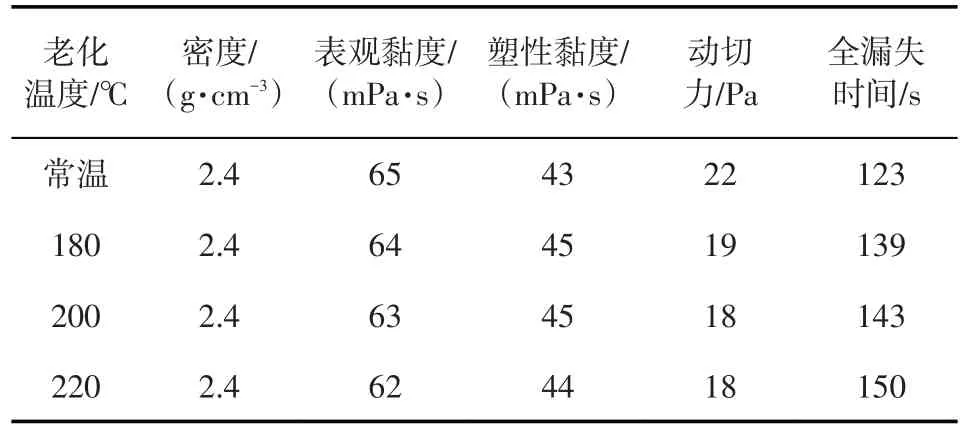

在高溫高壓井下堵漏過程中,高密度堵漏漿的流變性和穩定性尤為重要。根據樂東區域鉆井要求(裂縫寬0.2~2 mm),在室內配制相應的堵漏漿:水+1.0%懸浮劑+10%復合堵漏劑+重晶石(加重至2.4 g/cm3)。誘導劑為粒徑較大的惰性材料,對水基鉆井液流變性能的影響較小;同時添加誘導劑后,由于六速旋轉黏度計的內筒與外筒間隙較小,無法對含有較大尺寸誘導劑的堵漏漿進行測試,因而堵漏漿配方中未加入誘導劑。分別在180、200、220 ℃下老化16 h,在70 ℃下測其流變性,結果如表1 所示。由表1可知,(1)在180、200、220 ℃下熱滾16 h后,堵漏漿流變性能較好,老化后堵漏漿沒有變稀,仍保持較高的切力,表觀黏度達到60 mPa· s 以上。較高的黏度使其可有效地攜帶堵漏劑。堵漏漿流動性強,易于進入各種尺寸的裂縫,在井下實現深度封堵,有利于提高封堵層的承壓能力和延長封堵層的有效期。(2)采用多聯中壓濾失儀,在0.69 MPa、不同老化溫度下測得堵漏漿的全漏失時間為123~150 s。堵漏漿具有快速漏失的特點,當其進入漏層后,堵漏漿的水相被擠出,快速形成高固相塞,將堵漏劑駐留在地層裂縫中,達到堵漏的目的。

表1 堵漏漿的流變性及懸浮穩定性

2.4 堵漏漿的高溫懸浮穩定性

高溫高密度條件下,堵漏顆粒在堵漏漿中的懸浮性能對架橋顆粒侵入漏失地層的深度有著極大的影響。架橋顆粒必須具備懸浮穩定性,才能被有效地運移至漏層,為堵塞漏失通道創造條件。一旦架橋顆粒懸浮穩定差,在堵漏漿泵送條件下,極易出現堵漏劑脫離堵漏漿,造成堵漏漿前后段的含量差別很大。同時在裂縫漏失處,快速形成堆積,失水,在裂縫處形成“封門”。Leakseal 堵漏漿的基礎懸浮液用水+懸浮劑+重晶石配制而成。為了評價堵漏漿的高溫穩定性,按照質量比為50∶10∶5∶2 將復合堵漏劑、誘導劑-1、誘導劑-2和誘導劑-3加入堵漏漿中,總體加量為35%。分別在180、200、220 ℃測試體系的沉降率隨靜置時間的變化,結果如圖3所示。不同溫度老化的堵漏漿懸浮穩定性變化大致相同,沉降率均小于10%。說明懸浮劑的懸浮性和抗溫效果好,堵漏漿在高溫下具有良好的懸浮穩定性,能達到攜帶堵漏劑擠入目標地層的目的。

圖3 不同溫度下Leakseal堵漏漿的沉降率隨靜置時間的變化

2.5 堵漏漿封堵能力

2.5.1 高溫高壓下對砂床的堵漏效果

漏失地層巖性分為灰色中砂巖及淺灰色細砂巖,并且伴有微小裂縫發育。根據實際漏失速率的大小選擇4~10 目與10~20 目砂石模擬孔隙性滲透性漏層,使用高溫高壓砂床濾失儀評價堵漏漿對砂床的封堵能力。堵漏過程中,從1 MPa 后逐步提壓,堵漏漿有部分漏失。對于4~10 目與10~20 目砂床,隨測試壓力的增加,封堵層逐漸被壓實,堵漏劑侵入深度分別達到65.6%與52.3%,漏失量分別為310 mL 與180 mL。侵入深度較深,說明堵漏漿中的堵漏劑在砂床形成的孔隙內聚集、填充,能實現對孔隙及微小裂縫發育地層的有效封堵,承壓能力達到10 MPa。實驗中堵漏劑已進入砂床底部,在整個砂床中形成橋架封堵。

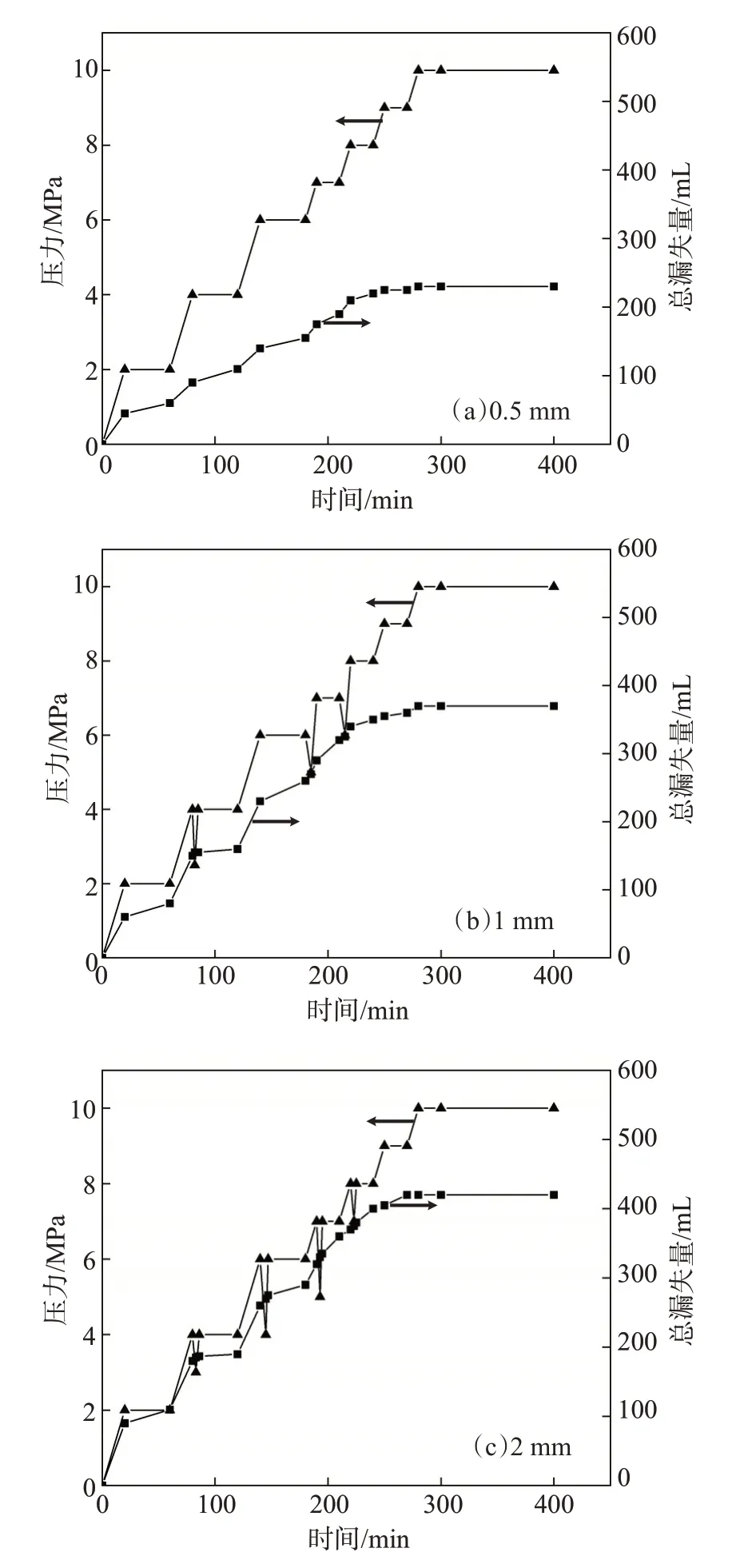

2.5.2 高溫高壓下對裂縫的封堵效果

樂東某井成像測井數據中,在砂巖中層段有5條寬度為0.2~2 mm的誘導裂縫。根據堵漏顆粒在其粒徑累積分布曲線上的D90值(小于此粒徑的顆粒體積分數占全部顆粒的90%)應接近縫寬的原則[10],對老化、承壓后材料的D90 值與縫寬進行匹配。針對不同的楔形縫,將不同濃度的堵漏劑與不同粒徑的誘導劑及懸浮劑復配。(1)楔形縫尺寸為0.5 mm×20 mm 時,堵漏漿配方為:水+2%懸浮劑+10%復合堵漏劑+3%誘導劑-1+重晶石(加重至2.4 g/cm3)。(2)楔形縫尺寸為1 mm×20 mm 時,堵漏漿配方為:水+2%懸浮劑+15%復合堵漏劑+3%誘導劑-1+2%誘導劑-2+重晶石(加重至2.4 g/cm3)。(3)楔形縫尺寸為2 mm×20 mm時,堵漏漿配方為:水+2%懸浮劑+20%復合堵漏劑+3%誘導劑-1+2%誘導劑-2+1%誘導劑-3+重晶石(加重至2.4 g/cm3)。由圖4可見,堵漏漿對不同楔形縫的封堵效果較好,加壓10 MPa后持續100 min,無崩漏現象,漏失量分別為230、370、420 mL。堵漏漿中的堵漏劑在模擬裂縫中聚集、填充,形成牢固的堵漏層,提高了地層的承壓能力。隨測試壓力的增加,封堵層逐漸被壓實,實現對裂縫的有效封堵。

圖4 堵漏漿對不同尺寸楔形縫的封堵效果

2.5.3 封堵層質量評價

在高溫高壓堵漏過程中,往往存在堵漏材料封門,形成的封堵層抗壓能力差。當堵漏過程結束后,井口卸壓,地層誘導裂縫閉合,堵漏材料在裂縫中不能形成良好的整體,封堵層壓力敏感,排量稍大即會發生二次井漏[11]。為了有效評價堵漏漿封堵漏層成功后的封堵層承壓能力大小,開展裂縫反吐模擬實驗。當楔形縫寬度為0.5、1、2 mm時(使用與2.5.2 節相同的實驗配方),裂縫能承受的反向壓力分別為7、6、6 MPa。說明堵漏劑與裂縫相互結合緊密,堵漏劑在裂縫中具有高的抗壓強度,可有效防止堵漏封門、堵漏漿反吐。當裂縫出現“呼吸、吞吐”作用時,堵漏劑不會從裂縫中脫落,可有效防止再次漏失。

2.6 現場應用

樂東區塊某典型的超高溫高壓井,由于鉆遇薄弱地層及壓力窗口窄的問題,在黃流組發生了兩次井漏。抗高溫Leakseal堵漏漿在樂東區塊得到了成功的應用,堵漏作業概況為:(1)鉆進至4095.7 m,機械鉆速加快,快鉆時0.3 m 后循環,最大氣測值1.8%,泵壓由10.34 MPa 突降至8.28 MPa,返出由24%降至1%,判斷發生井漏。期間配制密度為2.24 g/cm3的堵漏漿19 m3。堵漏漿配方:1.8%懸浮劑+25%復合堵漏劑+3.5%誘導劑-1+2.5%誘導劑-2+0.8%誘導劑-3。泵入堵漏漿,提高排量控制鉆井液的當量循環密度為2.33 g/cm3,五開繼續鉆進至4119 m后進行井筒承壓試壓,鉆井液密度為2.22 g/cm3,地面最高泵壓5.3 MPa,折算鉆井液密度為2.35 g/cm3。下鉆到底,擠入堵漏漿1.9 m3,起鉆至4070 m,進行井筒承壓試驗,鉆井液密度2.29 g/cm3,地面最高泵壓4.48 MPa,折算鉆井液密度2.40 g/cm3(未漏),下鉆到底,循環。(2)鉆進至4329.79 m,泵壓由10.13 MPa突降至8.75 MPa,井口失返,降低排量至190 L/min,井口仍失返。靜止堵漏,循環均勻加入2~3 kg/m3復合堵漏劑,有效提高了地層承壓能力,逐步提高排量,鉆進至4352.00 m完鉆。

3 結論

針對樂東區塊高溫高壓井段漏失原因,用懸浮劑、復合堵漏劑、誘導劑配制了適用于該區塊地層的密度達2.4 g/cm3、可抗220 ℃高溫的Leakseal 堵漏漿。堵漏漿具有較好的流變性、高溫懸浮穩定性和封堵效果。現場應用結果表明,堵漏漿通過程序段塞泵入,在誘導裂縫縫中和縫內形成了良好的抗剪切屏障,可有效防止堵漏封門、堵漏漿返吐和裂縫閉合,結合堵漏工藝極大地降低裂縫再開啟的風險,提高了堵漏施工效果。