射孔試氣聯作工藝在蘇丹高GOR油井的應用

張 毅

中原石油工程公司井下特種作業公司蘇丹項目部

0 引言

F油田位于蘇丹南部,由中國、馬來西亞、印度和蘇丹四國共同投資進行勘探開發,日產原油1.9×104m3。由于含水較高和產量下滑,項目方決心本著投資少、見效快的原則,加大該油田高氣油比(GOR)油層的開發力度。

AS-3井是部署在F油田R地層的一口油氣勘探井,該油氣層埋深位于2 500 m,地層溫度為96.8℃,氣油比較高,為500 m3/m3,地層致密,巖心骨架能承受的最大壓差為9.65 MPa。為防止地層出砂且能實現誘噴,設計生產壓差為7.93 MPa,應用此生產壓差采用進行負壓射孔,既能保證不破壞地層巖心骨架,防止地層出砂,又能降低井筒內液柱高度,防止地層污染,同時可充分利用地層能量;同時采用射孔試氣聯作工藝,可避免以往試氣井投產由于需要分別下入射孔和試氣兩趟管柱,造成施工周期較長、地層污染嚴重、射開油氣層后進行抽汲誘噴所帶來的安全風險。

AS-3井通過優化地面試氣流程,將測試管線與生產管線互聯,通過抽汲作業將井筒上部掏空后,下入射孔和試氣聯作管柱,采用套管環空液壓傳導方式進行負壓射孔,經由地面測試設備獲取地層油氣產出情況后,油氣直接通過生產管線輸往集輸站實現投產[1-3]。該井施工工序銜接緊密,有效探明了地層油氣情況,高效完成相關的試氣投產工作。

1 井筒和地層數據

在進行井筒準備前,提前落實好井筒和地層數據,便于對后期施工步驟進行優化調整。

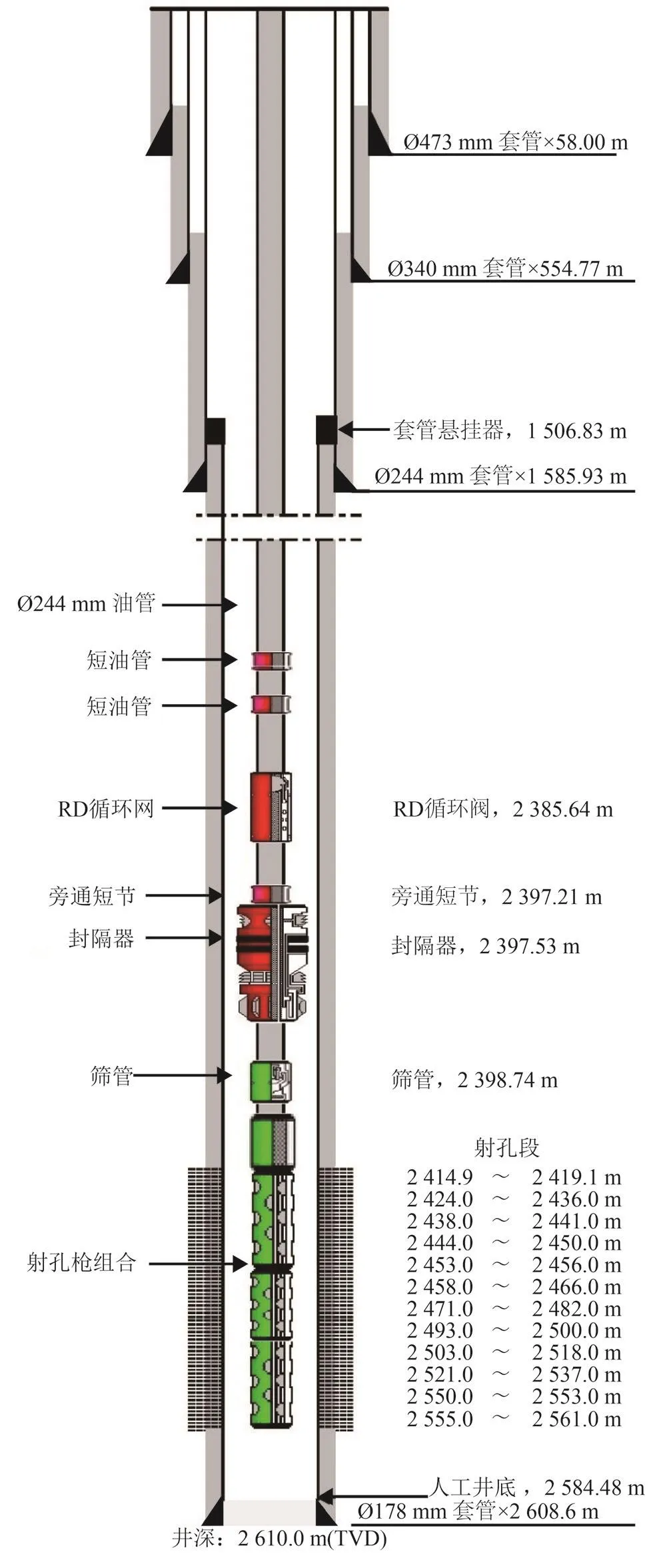

1.1 套管結構

AS-3井采用四層套管結構,其中導管選用?473 mm套管,下入深度為58.00 m;表層套管選用?340 mm套管,下入深度為554.77m;技術套管選用?244 mm套管,下入深度為1 585.93 m;油層套管選用?178 mm懸掛套管,下入深度為2 608.60 m,油層套管懸掛器懸掛深度為1 506.83 m。

1.2 地層數據

根據測井解釋結果,油氣層深度為2 414.90~2 561.00 m,油氣層中部壓力為23.24 MPa。要求實現誘噴的欠平衡壓差為7.93 MPa,因此井筒內液柱壓力只需要達到15.31 MPa,對應的液柱高度為1 560.40 m,由于油氣層中部位于2 487.95 m,則需要確保油層以上有927.55 m的抽汲排空液段,來實現負壓誘噴[4]。

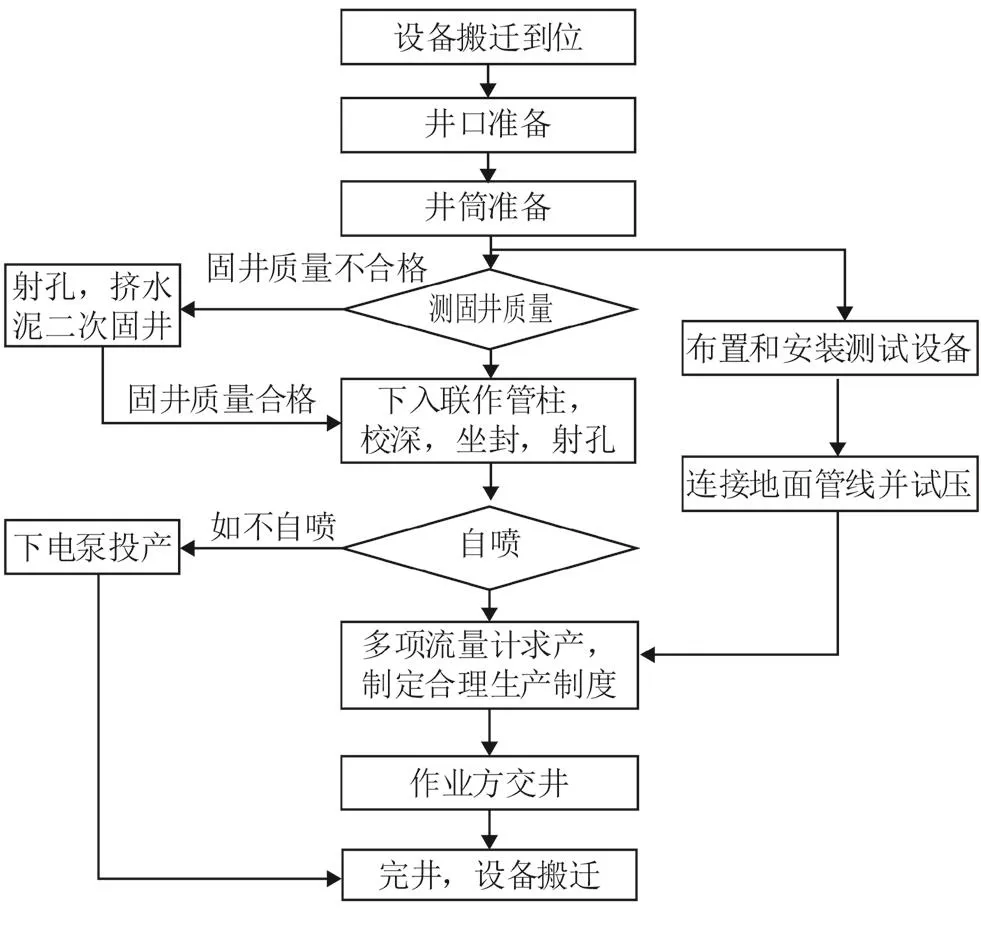

2 射孔試氣聯作工藝流程

射孔試氣聯作工藝流程如圖1所示,需要作如下說明。

圖1 射孔試氣聯作工藝流程圖

1)對地面試氣流程進行優化。采用壓井管線、生產管線、測試管線和放噴管線四道管線(圖2),每道管線均采用相應壓力級別的管匯進行控制和節流。井口采油樹兩側閘門分別連接測試管線和生產管線,地層返出的油氣在進入生產管線前,可先通過測試管線對油氣進行計量求產,再接入生產管線輸往集輸站;待測試作業完成后,油氣可直接轉入生產管線進行投產。油管四通兩側閘門分別連接放噴管線和生產管線,當遇到采油樹閥門失效或地層壓力過高,可將油氣直接排放至燃燒坑進行燃燒,也可以直接轉入生產管線進行投產[5-6]。套管四通一側閘門連接壓井管線,可通過泥漿泵向套管環空打壓,完成射孔槍點火起爆。套管四通另一側閘門安裝有壓力表,用于觀察套管環空壓力。當射孔槍上部的封隔器坐封后,可從套管環空打壓,驗證封隔器的密封情況,防止油氣從套管環空上竄至地面,避免套管頭和上部油層套管承受高壓[7-8]。

圖2 地面試氣流程圖

2)由于AS-3井的油層套管采用了套管懸掛器,考慮到套管懸掛器處和井底有固井時殘留的小段水泥塞,故決定先下入三牙輪鉆頭進行鉆塞[9-10],確保井眼通暢。再下入刮削器對套管內壁進行刮削清理,充分循環洗井,替換井筒內液體為清水,為后續施工提供良好的井筒環境[11]。在進行前期井筒準備工作時,可同時在地面安裝測試設備和連接測試管線。

3)測井隊測評固井質量,如果射孔段固井質量不合格,則需要重新進行射孔和補擠水泥,避免后期生產過程中油氣串層。如果射孔段固井質量合格,則直接下入射孔和試氣聯作管柱,對射孔管柱進行校深調整后,安裝抽汲設備,從油管內抽汲出井內液體,為后期誘噴提供足夠負壓。再坐封封隔器,從套管環空打壓,通過液壓傳導進行射孔槍點火起爆。如果能夠實現自噴,那么選擇不同油嘴計量求產,根據試氣數據制定合理的生產制度后,向生產部門交井投產。如果不能自噴,則下入電泵[12]配合可調油嘴進行投產[13-14]。

3 現場應用情況

在AS-3井現場實施射孔試氣聯作工藝的過程,如下所述。

1)井場設備就位后,安裝油管四通、兩側閘門和防噴器,連接地面循環管線,井控設備和地面循環管線在施工前確保狀況良好并試壓合格。

2)下入鉆塞工具組合(?216 mm三牙輪鉆頭+?121 mm鉆鋌6根+?89 mm鉆桿4根),下至1 483.20 m處遇阻,下放加壓20 kN無法通過[15-16]。考慮到套管懸掛器位于深度1 506.83 m,分析遇阻處為固井時殘留的水泥塞。反循環洗井替出井筒內的原井鉆井液后,加壓20 kN鉆水泥塞至懸掛器深度1 506.83 m,起鉆更換鉆頭。

3)下入鉆塞工具組合(?149 mm三牙輪鉆頭+?121 mm鉆鋌6根+?89 mm鉆桿4根),鉆至懸掛器深度1 506.83 m時,觀察到出口有少量鐵屑,分析鉆頭已接觸套管懸掛器。鉆塞通過懸掛器位置時,及時觀察指重表懸重變化和出口鐵屑返出情況,避免損壞套管懸掛器。繼續向下鉆塞至1 521.38 m后,鉆穿水泥塞,鉆具放空,繼續向下清理至人工井底2 584.48 m,循環洗井后起出鉆塞管柱。

4)下入?244 mm套管刮削器對上部技術套管內壁進行刮削,刮削至套管懸掛器深度1 506.83 m處,充分循環洗井,起出刮削管柱。

5)下入?178 mm套管刮削器對油層套管內壁進行刮削,?178 mm套管刮削器在通過套管懸掛器時注意觀察指重表,發生掛卡時不得強行加壓通過,可多次上下活動和旋轉管柱,避免掛碰套管懸掛器臺階處,對封隔器坐封位置附近刮削三遍[17],方便后期坐封封隔器。刮削到人工井底后,充分循環洗井,將井內流體替換為清水,方便后期測試。從套管環空打壓,對全井筒試壓10 MPa,確保全井套管密封良好,起出刮削管柱。

6)測井隊測量射孔井段的固井質量,根據測井結果顯示,射孔井段固井質量合格。

7)下入抽汲管柱至1469.58m,安裝抽汲設備,抽汲排出井內液體,確保井筒內有足夠的排空液段能實現負壓誘噴。抽汲時要打開套管四通兩側閘門,避免井內形成真空。

8)下入射孔和試氣聯作管柱如圖3所示,包括:堵頭+下部點火頭+射孔槍+上部點火頭+?89 mm油管1根+篩管+ RTTS 封隔器+旁通短節+?89 mm油管1根+RD安全循環閥+ ?89 mm油管3根+短油管。封隔器上部接有旁通短節,旁通短節內部安裝有耐壓銅管,銅管向下延伸1.8 m穿過封隔器和篩管內的擋板,進入篩管下部的油管內。當從套管環空進行打壓時,環空壓力經過旁通短節內的銅管傳導至上部點火頭處進行點火起爆,完成對油氣層的負壓射孔。當上點火頭失效時,可以通過解封封隔器,向井筒補液后,再通過環空打壓傳導至下部點火頭對射孔槍進行點火起爆[18],此時只能完成對油氣層的帶壓射孔。射孔槍類型為SQ127-16-90,采用液壓點火方式,射孔彈最大射入深度為1 579.88 mm。射孔槍上部的封隔器用于封隔套管環形空間,當射開油氣層后,油氣通過封隔器下部的篩管進入油管內部,再返出至地面,避免套管頭處和上部油層套管承受高壓。

圖3 射孔和試氣聯作管柱結構圖

9)測井隊對射孔管柱進行校深,根據校深結果對射孔管柱進行精確調整,確定射孔深度和封隔器坐封深度。拆卸防噴器組合,安裝井口采油樹,連接地面生產管線和測試管線,安裝壓力表和壓力記錄儀,對地面管匯、管線及采油樹閥門按要求依次進行試壓合格。從套管環空進行補液,打壓5 MPa并確保穩壓不降,驗證封隔器坐封情況。

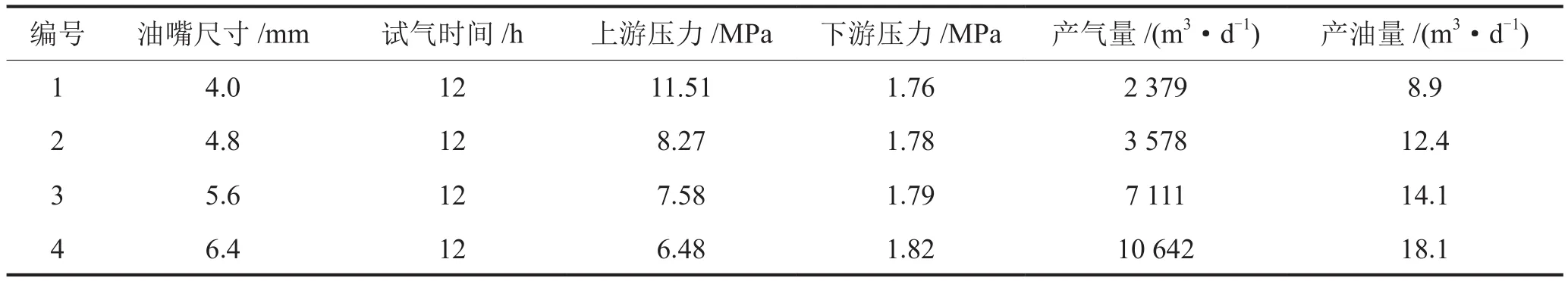

10)從套管環空打壓13 MPa傳遞到射孔槍上部點火頭處,射孔槍點火起爆,打開油氣層。在地面觀察泡泡頭,出口處有明顯且連續的氣泡。先使用可調式油嘴[19],待排出井內液墊后,切換至固定油嘴[20],并做好試氣數據記錄(表1)。根據現場生產情況,應用此套聯作管柱和地面試氣流程,較好較快地探明了地層油氣產出情況,制定了合理的生產制度,進而轉入地面生產管線進行投產。

表1 試氣數據記錄表

4 結論

1)對地面試氣流程進行優化,提前將試氣管線連接至生產管線,地層產出的油氣經測試后可直接進入生產管線進行投產,縮短單井投產周期。在前期的井筒準備過程中,可同時進行地面測試設備的安裝和調試,縮短測試設備使用時間,減少設備租賃成本。

2)通過分析地層壓力和巖心骨架受力情況,在射孔前通過抽汲排液降低井筒內液柱高度,采用負壓射孔避免地層污染,防止地層出砂,充分利用地層能量實現油氣舉升,不需要下入電泵等舉升設備,也不需要配備井口用電設施。

3)使用射孔和試氣聯作管柱,整套聯作管柱操作簡單,安全可靠,可以實現射開地層后,直接進行試氣和投產,避免多次起下管柱,降低作業風險。采用此套工藝能夠安全高效地完成施工目標,探明地層油氣情況后盡快投產,對于氣油比較高的油氣井的開發投產具有一定的借鑒意義。