基于工業(yè)網(wǎng)絡(luò)的生產(chǎn)線故障自診斷系統(tǒng)研究

彭 偉,劉 健,曾華鵬

(天津中德應(yīng)用技術(shù)大學(xué),天津 300350)

0 引 言

隨著中國制造2025和德國工業(yè)4.0等戰(zhàn)略的提出,工業(yè)網(wǎng)絡(luò)技術(shù)和故障自診斷技術(shù)將迎來新的發(fā)展。工業(yè)網(wǎng)絡(luò)技術(shù)與故障自診斷技術(shù)的結(jié)合將是未來研究的重要方向,同時也將引導(dǎo)故障診斷向智能化方向發(fā)展。

傳統(tǒng)的故障診斷大多依賴工作人員的經(jīng)驗和能力,而實際情況是高技術(shù)人才短缺,無法實現(xiàn)信息共享與儲備,不能及時發(fā)現(xiàn)故障。因此,亟需研究一個基于工業(yè)網(wǎng)絡(luò)的生產(chǎn)線故障自診斷系統(tǒng),取代以往低效且費用昂貴的故障診斷手段,實現(xiàn)由人工到自動化和智能化的轉(zhuǎn)變,滿足各大工業(yè)戰(zhàn)略的要求。本文基于互聯(lián)網(wǎng)科技和工業(yè)控制技術(shù)的發(fā)展,通過對生產(chǎn)線故障自診斷系統(tǒng)的研究,搭建了一套與其自身生產(chǎn)環(huán)境相適應(yīng)的故障自診斷系統(tǒng)。通過此系統(tǒng)可以對生產(chǎn)線相關(guān)部件進(jìn)行自動實時檢測,節(jié)省人力物力,更快且更準(zhǔn)確地發(fā)現(xiàn)故障并將其排除,提高檢測效率,此外還能提高生產(chǎn)線的可靠性,提高工業(yè)生產(chǎn)的安全性、生產(chǎn)效率以及產(chǎn)品質(zhì)量。

1 故障自診斷系統(tǒng)的設(shè)計

1.1 系統(tǒng)關(guān)鍵技術(shù)

1.1.1 傳感器技術(shù)

傳感器是能夠感知被測信號并且按一定規(guī)則將其轉(zhuǎn)換為可用輸出信號的器件或裝置的總稱。傳感技術(shù)總的來說可以分為3代。

第一代是結(jié)構(gòu)型傳感器,其利用結(jié)構(gòu)參數(shù)的變化來感知和轉(zhuǎn)換信號,如電阻應(yīng)變傳感器是利用應(yīng)變片尺寸變化時電阻值的變化來轉(zhuǎn)換電信號。

第二代傳感器是20世紀(jì)70年代逐漸發(fā)展起來的固態(tài)傳感器,此類傳感器由固態(tài)元件組成,大多根據(jù)材料的部分特性制作而成,如利用光敏效應(yīng)制成的光敏傳感器和利用熱電效應(yīng)制成的熱電偶傳感器。

第三代傳感器是20世紀(jì)80年代才發(fā)展起來的智能傳感器,其對外界信息有一定的自適應(yīng)處理能力,是一種由微型計算機(jī)技術(shù)與檢測技術(shù)結(jié)合而成的新技術(shù)。20世紀(jì)80年代智能化測量主要還是以微處理器為核心,將傳感器的信號調(diào)節(jié)電路存儲器、微計算機(jī)以及接口模塊全部集成到一塊芯片上來實現(xiàn)部分人工智能。到20世紀(jì)90年代,智能化測量技術(shù)進(jìn)一步發(fā)展,傳感器慢慢實現(xiàn)智能化和數(shù)字化,逐漸具有記憶、多參量測量以及聯(lián)網(wǎng)通信等智能化功能[1]。

1.1.2 工業(yè)互聯(lián)網(wǎng)

工業(yè)互聯(lián)網(wǎng)屬于泛互聯(lián)網(wǎng)分類,是開放的全球網(wǎng)絡(luò),將人、數(shù)據(jù)以及機(jī)器連接起來,是一個高度集成的全球工業(yè)系統(tǒng),擁有先進(jìn)的計算分析和傳感技術(shù)[2]。

工業(yè)互聯(lián)網(wǎng)通過工業(yè)互聯(lián)網(wǎng)平臺將設(shè)備、產(chǎn)品、生產(chǎn)線、工廠、客戶以及供應(yīng)商連接互通,可以幫助制造業(yè)把產(chǎn)業(yè)鏈拉長,形成設(shè)備、系統(tǒng)、廠區(qū)以及部分地區(qū)之間的遠(yuǎn)距離互聯(lián)互通,提高作業(yè)效率,推動整個制造服務(wù)體系朝著數(shù)字化和智能化的方向發(fā)展。此外,還能推動制造業(yè)和服務(wù)業(yè)的融合發(fā)展,使工業(yè)經(jīng)濟(jì)各種要素資源能夠高效共享。

1.1.3 現(xiàn)場總線技術(shù)

現(xiàn)場總線是20世紀(jì)80年代末90年代初發(fā)展而成的,一般用在制造自動化、過程自動化以及樓宇自動化等方向[3]。現(xiàn)場總線作為工廠數(shù)字通信網(wǎng)絡(luò)的基礎(chǔ),不僅實現(xiàn)了生產(chǎn)現(xiàn)場與控制設(shè)備的連接,還提高了工作效率。這種綜合技術(shù)以控制技術(shù)、計算機(jī)技術(shù)、智能傳感技術(shù)以及數(shù)字通信技術(shù)為主,已經(jīng)引起了人們的廣泛關(guān)注,成為下一代自動化技術(shù)發(fā)展的方向,未來將會改變自動化系統(tǒng)的結(jié)構(gòu)和設(shè)備。

世界上許多公司相繼研發(fā)了不同的現(xiàn)場總線技術(shù)和產(chǎn)品。現(xiàn)場總線設(shè)備處于過程設(shè)備的底層,需要具有協(xié)議簡單、容錯能力強(qiáng)、安全性高以及成本低等特點,此外還要有較好的時間確定性和實時性、網(wǎng)絡(luò)負(fù)載穩(wěn)定、短幀傳輸以及信息交換頻繁等特性。根據(jù)以上特點,現(xiàn)場總線系統(tǒng)從網(wǎng)絡(luò)結(jié)構(gòu)到通信技術(shù),都具有不同上層高速數(shù)據(jù)通信網(wǎng)的特色[4]。用戶有著高度的系統(tǒng)集成自主權(quán),可以選擇適合自身需求的廠家產(chǎn)品,降低了安裝、使用和維護(hù)的成本,并極大地提高了整體系統(tǒng)的可靠性和準(zhǔn)確性。

1.2 系統(tǒng)設(shè)計目的與結(jié)構(gòu)

1.2.1 系統(tǒng)設(shè)計目的

設(shè)計自動化生產(chǎn)線故障自診斷系統(tǒng)的主要目的包括兩部分。一是構(gòu)建完整的工業(yè)網(wǎng)絡(luò)系統(tǒng),將生產(chǎn)線實時信息傳送至服務(wù)器端,并在客戶端實現(xiàn)顯示與監(jiān)控;二是實現(xiàn)生產(chǎn)線關(guān)鍵部件故障診斷。

1.2.2 系統(tǒng)結(jié)構(gòu)

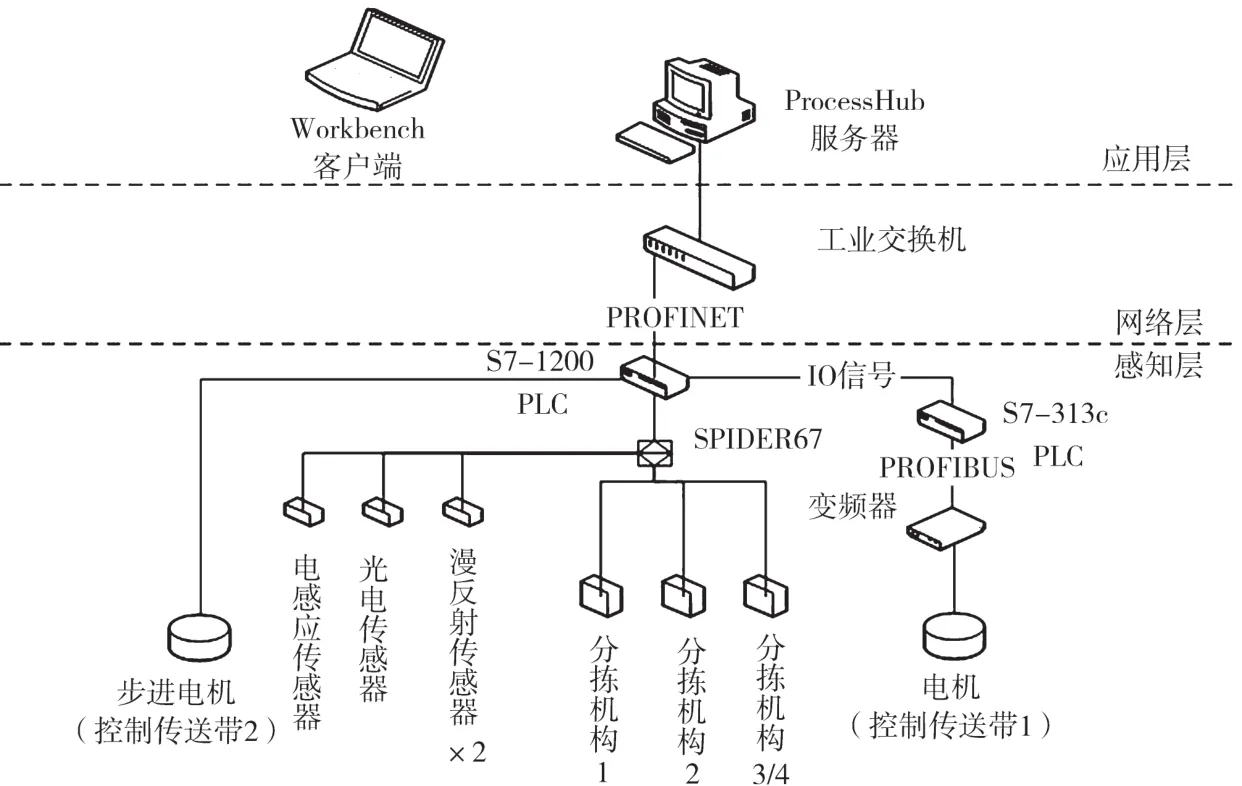

系統(tǒng)為標(biāo)準(zhǔn)三層架構(gòu),包含現(xiàn)場層、網(wǎng)絡(luò)層以及應(yīng)用層。現(xiàn)場層由兩條生產(chǎn)線傳送帶、4個檢測物料的傳感器和氣動裝置以及可編程邏輯控制器(Programmable Logic Controller,PLC)組成。網(wǎng)絡(luò)層由協(xié)議轉(zhuǎn)換器和交換機(jī)組成。應(yīng)用層則由服務(wù)器和客戶端開發(fā)平臺組成。目前西門子的PROFINET和PROFIBUS是市場上使用較多的總線標(biāo)準(zhǔn),其PLC產(chǎn)品可靠性高、編程靈活且組網(wǎng)通信功能強(qiáng),因此本系統(tǒng)將西門子PLC用作感知層的控制核心。整體系統(tǒng)結(jié)構(gòu)如圖1所示[5,6]。設(shè)備故障判斷流程如圖2所示。

圖1 故障自診斷系統(tǒng)架構(gòu)

圖2 故障判斷流程圖

系統(tǒng)擁有4個傳感器和4個伸縮氣缸。系統(tǒng)運行時,檢測傳感器檢測到物料經(jīng)過計數(shù),此時氣缸接收到伸縮指令,氣缸伸出。定義氣缸伸出時,縮回狀態(tài)傳感器為不工作狀態(tài),設(shè)定氣缸伸縮反應(yīng)時間為2 s,2 s后氣缸伸縮不到位則判定故障,伸縮到位則正常。前3個傳感器計數(shù)之和與第4個傳感器計數(shù)一致則正常,反之故障。在設(shè)備中傳感器的間距是固定的,到達(dá)時間一致設(shè)為5 s,步進(jìn)電機(jī)速率誤差±1.5 s,則相鄰兩傳感器檢測時間應(yīng)為3.5 s≤T≤6.5 s,否則故障報警,判定電機(jī)故障。

2 故障自診斷系統(tǒng)的軟硬件

2.1 TIA Portal

本項目采用德國西門子工業(yè)自動化集團(tuán)發(fā)布的一款全新的全集成自動化軟件TIA Portal,其能夠?qū)崿F(xiàn)項目工程組態(tài)和系統(tǒng)程序編程等功能,適用于大部分自動化任務(wù),是一款功能強(qiáng)大的自動化軟件,也是目前主流的系統(tǒng)開發(fā)軟件之一。通過該軟件,用戶可快速直觀的完成由西門子控制器構(gòu)成的自動化系統(tǒng)的開發(fā)和調(diào)試。TIA Portal目前只對應(yīng)西門子控制設(shè)備的開發(fā),支持S7-1 200系列、S7-1 500系列、S7-300系列、S7-400系列以及ET200系列CPU,同時還支持SIMATIC WinCC觸摸屏系統(tǒng)界面設(shè)計。工具內(nèi)嵌了10余種不同尺寸的HMI屏幕,涵蓋了西門子目前開發(fā)的大多數(shù)觸摸屏型號,能夠完成一般設(shè)備的界面開發(fā)。TIA portal V14可完成控制器與觸摸屏的連接,同時還可根據(jù)實際情況完成多個控制器的連接,實現(xiàn)最優(yōu)控制。

對于一些早期系列的控制器,西門子分別開發(fā)了對應(yīng)的編程軟件。TIA portal作為西門子step7編程軟件的升級版,實現(xiàn)了多個編程軟件的集合。除早期的S7-200和S7-200 smart系列,其余各系列的控制器程序設(shè)計都可在TIA portal中實現(xiàn)開發(fā)和調(diào)試。而對于其他品牌的工業(yè)可控制器,如三菱、歐姆龍以及施耐德等,也都有各自的程序設(shè)計軟件。

2.2 Workbench

Workbench是一款由宜科自動化公司研發(fā)的工業(yè)App開發(fā)工具,其操作簡便,用戶可根據(jù)生產(chǎn)實際需求定制工業(yè)App,同時能夠輕松獲得Android、IOS以及Web的安裝包。

作為Workbench的服務(wù)終端,Process Hub一方面向PLC收集數(shù)據(jù),對從PLC采集到的數(shù)據(jù)進(jìn)行分析處理,再將處理后的數(shù)據(jù)和結(jié)果發(fā)送至工業(yè)App或手持終端設(shè)備;另一方面,Process Hub服務(wù)器也可對App終端輸入的數(shù)據(jù)進(jìn)行上傳處理,再由PLC控制器控制各設(shè)備執(zhí)行相應(yīng)動作。此外,使用App時需打開Process Hub以保證App正常工作App Cloud與Industrial App Store是工業(yè)App生成的最終環(huán)節(jié),用戶在Workbench開發(fā)工具內(nèi)編輯好所有界面及相應(yīng)的數(shù)據(jù)內(nèi)容,并在Web中調(diào)試運行無誤后,便可輸出生成App文件。App Cloud是將輸出的App文件先上傳至宜科App云平臺,平臺服務(wù)端生成一個apk文件(若輸出的是ios,則生成對應(yīng)的ipa文件),此時用戶便可在宜科應(yīng)用云商店下載。

2.3 宜科IoT Hub

宜科IoT Hub工業(yè)互聯(lián)網(wǎng)賦能平臺是宜科(天津)電子有限公司基于工業(yè)互聯(lián)網(wǎng)相關(guān)技術(shù),為解決數(shù)據(jù)融合而開發(fā)的一個“數(shù)據(jù)云梯”平臺。該平臺能夠有效解決基層數(shù)據(jù)采集及上傳的問題,通過給定的算法實現(xiàn)數(shù)據(jù)的分析處理,同時又可將分析處理后的數(shù)據(jù)重組,通過工業(yè)App直觀顯示,實現(xiàn)生產(chǎn)過程中各環(huán)節(jié)的信息流動。與傳統(tǒng)工業(yè)互聯(lián)網(wǎng)平臺相比,IoT Hub平臺可以實現(xiàn)數(shù)據(jù)的分析上傳與下發(fā),實現(xiàn)運營與信息的深度融合。在實際生產(chǎn)制造中,宜科IoT Hub平臺通過連續(xù)采集終端平臺數(shù)據(jù),將數(shù)據(jù)上傳至云服務(wù)平臺,對數(shù)據(jù)進(jìn)行統(tǒng)計、篩選以及分析,對比處理分析后的數(shù)據(jù)與之前設(shè)置的數(shù)據(jù),從而鎖定數(shù)據(jù)點的狀態(tài)信息,并提供信息實時推送,將信息發(fā)送至服務(wù)終端設(shè)備,實現(xiàn)生產(chǎn)監(jiān)控、報警響應(yīng)處理以及報表更新顯示等服務(wù),方便用戶使用。PLC I/O地址分配表如表1所示。

所有設(shè)備狀態(tài)信息的輸出都要包括PLC外部地址和內(nèi)部虛擬地址兩部分,虛擬地址需與工業(yè)App連接,以實現(xiàn)工業(yè)App的實時顯示。

3 故障自診斷系統(tǒng)的功能與特點

3.1 方便快捷

用戶在辦公網(wǎng)上以Web方式快捷訪問設(shè)備實時信息,也可以在App上實時查看。根據(jù)數(shù)據(jù)庫中的短消息發(fā)送規(guī)則,在設(shè)備啟動或停止時,系統(tǒng)將導(dǎo)致設(shè)備狀態(tài)變更的預(yù)置信息發(fā)送給相關(guān)人員,使相關(guān)人員能夠隨時隨地掌握生產(chǎn)設(shè)備的運行情況。該系統(tǒng)創(chuàng)新性的實現(xiàn)了故障診斷、故障原因判斷以及故障短消息自動發(fā)送,同時還能快速形成故障處理方案,比傳統(tǒng)故障診斷方法節(jié)省了大量人力物力,應(yīng)用較為方便快捷。

3.2 網(wǎng)頁查詢

網(wǎng)頁主要負(fù)責(zé)呈現(xiàn)設(shè)備實時信息、設(shè)備故障信息以及故障信息查詢3個方面的功能。其中,設(shè)備實時信息呈現(xiàn)是通過讀取數(shù)據(jù)采集程序傳輸?shù)臄?shù)據(jù)來完成實現(xiàn)。設(shè)備故障信息呈現(xiàn)則是獲取設(shè)備故障診斷程序的診斷信息,并通過查詢數(shù)據(jù)庫中的信息來綜合評估。故障查詢是以檢索數(shù)據(jù)庫中的記錄信息來呈現(xiàn),根據(jù)檢索到的故障關(guān)聯(lián)信息快速形成故障處理方案,提高了故障處理的效率和質(zhì)量。

3.3 節(jié)省成本

該系統(tǒng)可以降低設(shè)備發(fā)生高危故障的風(fēng)險,保護(hù)工作人員的人身安全,保障生產(chǎn)穩(wěn)定運行,并有效減少維修成本。此外,合理應(yīng)用該系統(tǒng)可以避免因維修人員經(jīng)驗不足而導(dǎo)致誤判所造成的損失,縮短故障排除和處理的時間,盡快重新恢復(fù)生產(chǎn),可以大大節(jié)省時間并提高產(chǎn)量,減少人員支出。

4 結(jié) 論

綜上所述,基于工業(yè)網(wǎng)絡(luò)的生產(chǎn)線故障自診斷系統(tǒng)不僅能有效解決傳統(tǒng)故障診斷不準(zhǔn)確、耗時長且成本高的問題,還能避免因維修檢人員經(jīng)驗不足而造成的損失。此外,系統(tǒng)可以更加快捷方便的實時推送設(shè)備現(xiàn)階段運行情況,觀測是否存在老化或其他影響設(shè)備穩(wěn)定運行的因素,及時判斷設(shè)備故障點并通知相關(guān)人員組織檢修,從而促進(jìn)企業(yè)的長久發(fā)展。