圓竹材套筒式釘接構件的抗彎性能研究?

周 慧 蘇 娜 馬欣欣 方長華 費本華

(國際竹藤中心,國家林業和草原局竹藤科學與技術重點實驗室,北京 100102)

圓竹是竹材利用的重要形式[1],因其獨特的結構和力學特性[2-3],在建材領域有著混凝土和鋼材等傳統建材不可替代的地位[4]。圓竹的抗拉性能和抗彎性能優越,又具有強重比高、抗沖擊韌性好等優點,能夠吸收和耗散地震中的大量能量,是建筑行業的理想材料[5-8]。圓竹作為建筑材料的應用歷史悠久,早期的竹腳手架[9]、臨時建筑以及低層圓竹建筑[11]均采用圓竹作為主要結構構件,通過綁扎、直釘等方式連接而成[10]。隨著竹材在建筑領域的應用發展[12-13],圓竹開始應用于各大建筑工程,如北京世園會大跨度圓竹建筑竹藤館[14]、長城腳下的竹屋[15]等。圓竹材作為結構材使用時,其結構與結構的連接節點至關重要,影響建筑結構的整體安全性,目前對圓竹材連接節點的設計及節點性能已有大量研究[16-19],包括穿斗式節點、灌漿節點、螺栓連接節點以及鋼構件和鋼板連接節點等[20-23]。由于圓竹本身的結構特性,中空壁薄,尖削度大,兩端大小頭之間的力學強度存在差異等,現有連接形式的局限性較大,為突破這種局限性,黃政華[24]等設計了一種鋼箍碳纖維布組合節點,可以適應圓竹材的不規則性并對其進行有效接長。北京世園會竹藤館[25]屋頂采用跨度為35 m長的圓竹拱結構作為主要受力體系,承載竹檁條和屋頂的壓力。竹藤館的圓竹拱結構和竹檁條采用了大竹筒內套小竹筒,用直釘將大小竹筒連接加固的圓竹接長技術。這種以套筒式連接方式對圓竹材進行縱向接長,連接處用氣釘槍釘入直釘加固制成的圓竹構件單元,選用的材料均為圓竹材,低碳環保,同時充分利用了小徑級圓竹材,原材料成本低。此外,采用氣釘槍連接,施工便捷,工藝簡單。在圓竹材的加長連接中,未用螺栓、螺母,避免了開裂的發生。本文結合竹藤館圓竹材的連接結構,對套筒式釘接形式的圓竹材連接試件進行靜力加載試驗研究,分析其抗彎承載力和破壞形態,同時對圓竹管重要位點進行應變測試,以獲得該種連接方式的圓竹構件在不同承載力作用下的變形規律,為圓竹結構的連接設計提供參考。

1 材料與方法

1.1 材料

3~4年生紅竹(Phyllostachys iridescensC. Y. Yao),采自浙江省安吉縣,胸徑4 cm左右,選取根部以上1~3 m的圓竹段為試驗用材。所有試件均經過微碳化(碳化條件:壓力0.22 MPa,溫度100 ℃,時間30 min),并自然干燥存放2年,性能穩定。含水率為8%~10%。

1.2 設備

WDW-100E力學試驗機,濟南新時代試金儀器;F32F氣釘槍,廣東廣州美特氣釘槍五金廠;M8-255切割機,浙江博大五金電動工具;DSM820-100小型砂光機,東成電動工具;MPS-S-200-R型拉線位移傳感器,深圳精諾電子科技;EY212靜態應變測試系統,江蘇靖江電子科技。

1.3 試件制備

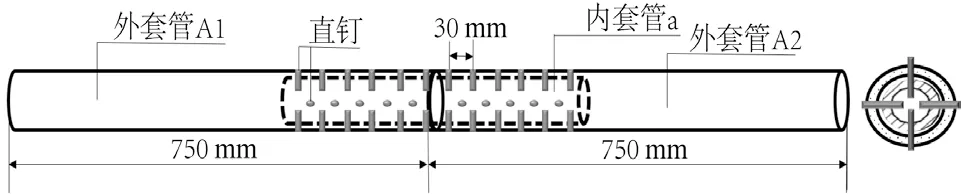

共設置2組試件,分別為套筒式釘接圓竹試件和非連接圓竹試件,后者作為對照組,每組10個試件。套筒式釘接圓竹試件的加工制作如圖1所示。釘的位置如圖2所示,直釘長度為15 mm。

(1)外套筒制備:用切割機將直徑為38~45 mm,長度為2 m的紅竹試材按要求加工成長度為750 mm的圓竹段,并用砂光機將竹管兩端面磨平,保證兩端平整且相互平行,用于套筒式釘接圓竹管試件的制作。

(2)內套筒制備:用切割機將直徑為30 mm左右的小徑紅竹按要求加工成長度為400 mm的圓竹管,對竹節處進行打磨處理,使其能夠被套入(1)中制備的外套筒試件,作為外套筒試件的連接介質。

(3)釘連接:將(2)中制備的內套筒試件套入外套筒中,利用氣釘槍將直釘按照劃好的位置釘入試件中,使其組合成套筒式釘接試件。套筒式釘接圓竹試件的示意圖如圖2所示。

圖2 套筒式釘接圓竹試件示意圖Fig. 2 Schematic diagram of sleeve-type nailed round bamboo specimen

(4)對照組試件制備:用切割機將直徑為38~45 mm,長度為2 m的紅竹試材按要求加工成長度為1 500 mm的圓竹材,并用砂光機將竹管兩端面磨平,保證兩端平整且相互平行,作為對照組試件。

兩組試件的基本信息見表1。

1.4 測試方法

1.4.1 計算方法

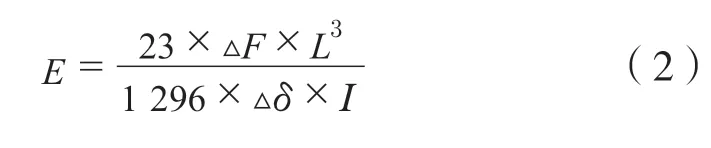

參照LY/T 2564—2015《圓竹物理力學性能試驗方法》和GB/T 15780—1995《竹材物理力學性質試驗方法》對試件進行抗彎性能測試。試驗環境溫度為28 ℃,相對濕度為60%~80%。采用力學試驗機進行三分點加載[26],最大加載值為100 kN,試驗加載速度為20 mm/min,加載方法為單調靜態加載。

抗彎強度的計算公式為:

式中:σ為抗彎強度,MPa;Fmax為最大破壞載荷,N;L為跨距,mm;Dmin為兩加載點處試件直徑最小值,mm;I為截面慣性矩,mm4。

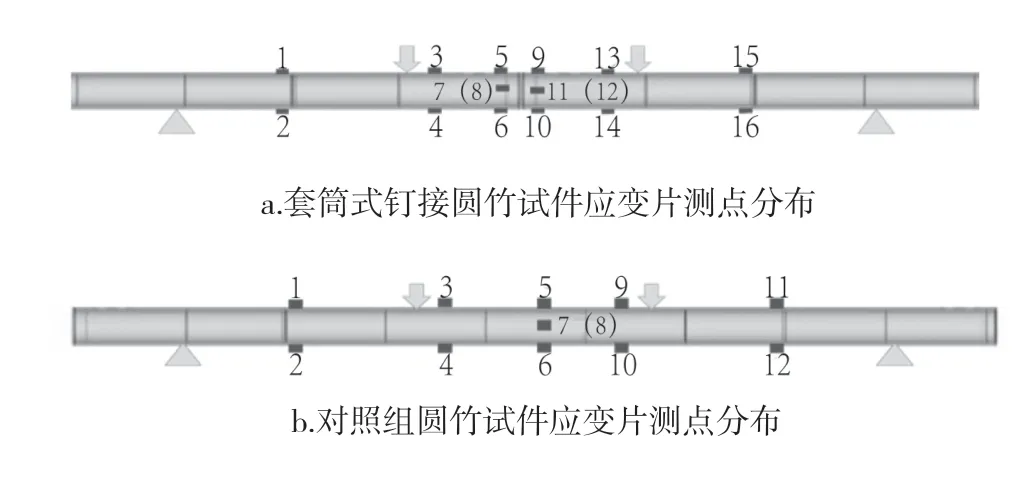

彈性模量的計算公式為:

式中:E為抗彎彈性模量,MPa;ΔF為上、下限載荷之差,N; Δδ為上、下限載荷中心點撓度變化,mm。

1.4.2 測量方法

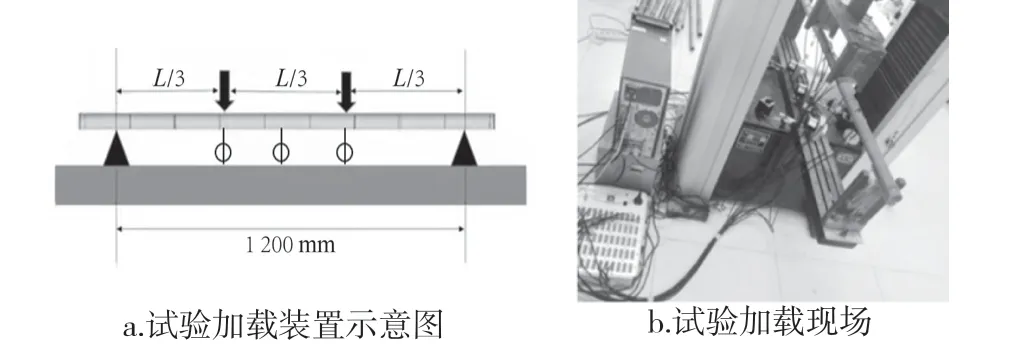

從每組10個試件中各選取2個進行應變和撓度的測量。試件的應變片布置如圖4所示,奇數號測點分布在試件的頂部,用于測量受壓區應變,偶數號測點用于測量受拉區應變。同時在跨中及三分點處布置3個位移計,測量各處豎向位移的變化,通過EY212靜態應變測試系統進行數據采集。試驗采用的MPS-S-200-R型拉線位移傳感器,量程為10 cm。試驗裝置如圖3所示。

圖3 抗彎試驗加載裝置Fig. 3 Loading device for bending test

圖4 應變片分布位置Fig. 4 Strain gauge distribution position

2 結果與分析

2.1 承載力與破壞模式分析

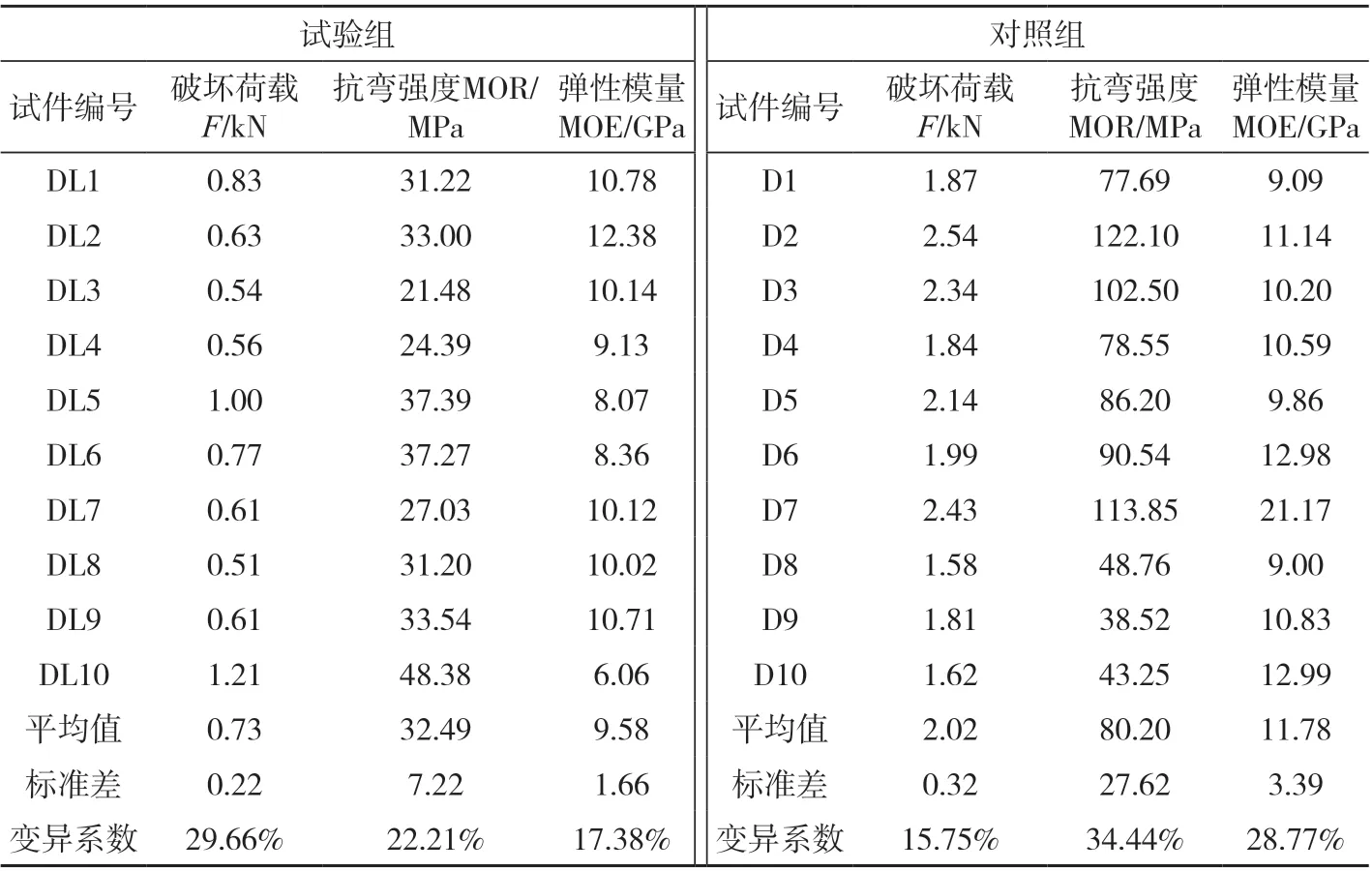

試驗結果見表2。從表中可以看出,套筒式釘接圓竹試件的破壞荷載平均值為0.73 kN,比對照組圓竹試件的破壞荷載降低了63.86%,抗彎強度為32.49 MPa,彈性模量為9.58 GPa,分別比對照組圓竹試件降低了59.49%和18.68%。與對照組圓竹試件相比,套筒式釘接圓竹試件的抗彎強度相對較低,但其彈性模量與對照組相差不大。說明套筒式釘接圓竹試件在彈性階段抵抗變形的能力接近完整圓竹試件在彈性階段抵抗變形的能力。

表2 試件抗彎性能試驗結果Tab.2 Test results of flexural performance of specimens

2.1.1 荷載-位移曲線分析

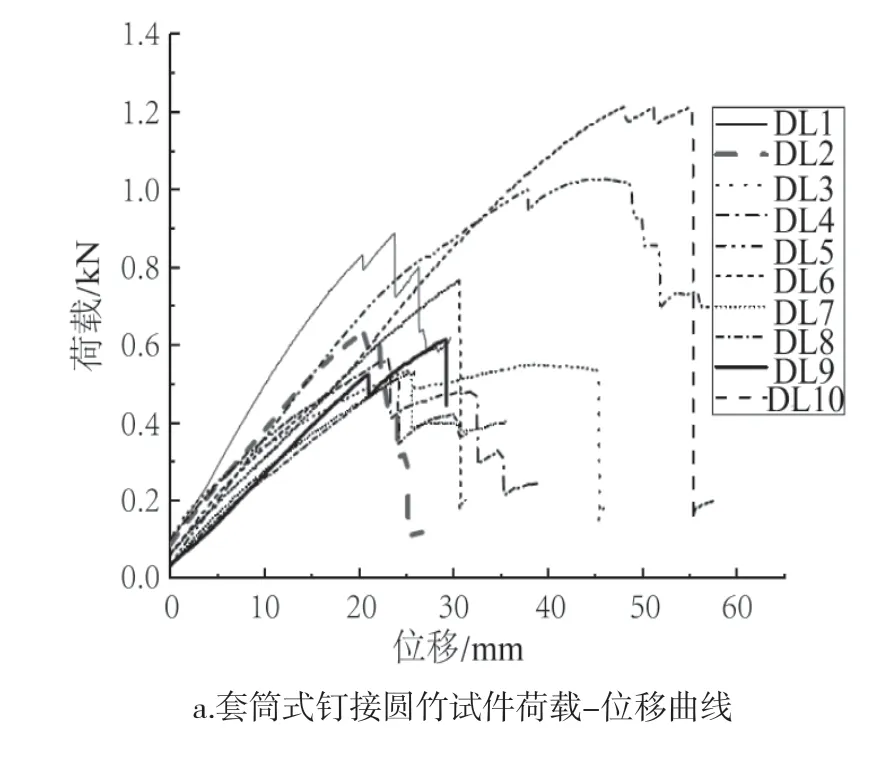

套筒式釘接圓竹試件和非連接圓竹試件的荷載-位移曲線如圖5a、b所示。從圖中可以看出,2組試件均呈現出3個階段的發展規律。

圖5 試件荷載-位移曲線Fig. 5 Load-displacement curve of specimen

1)彈性發展階段:在施加荷載的初始階段,荷載迅速增加,位移緩慢增加,這一階段試件的荷載-位移曲線基本呈線性變化,所有試件均表現出彈性發展。

2)彈塑性發展階段:在這一階段,試件的荷載減緩增加,變形迅速發展,可以觀察到荷載-位移曲線呈非線性變化。

3)破壞階段:隨著位移繼續增加,竹管的荷載迅速減小,竹管試件出現裂紋直至徹底破壞。

2.1.2 破壞模式

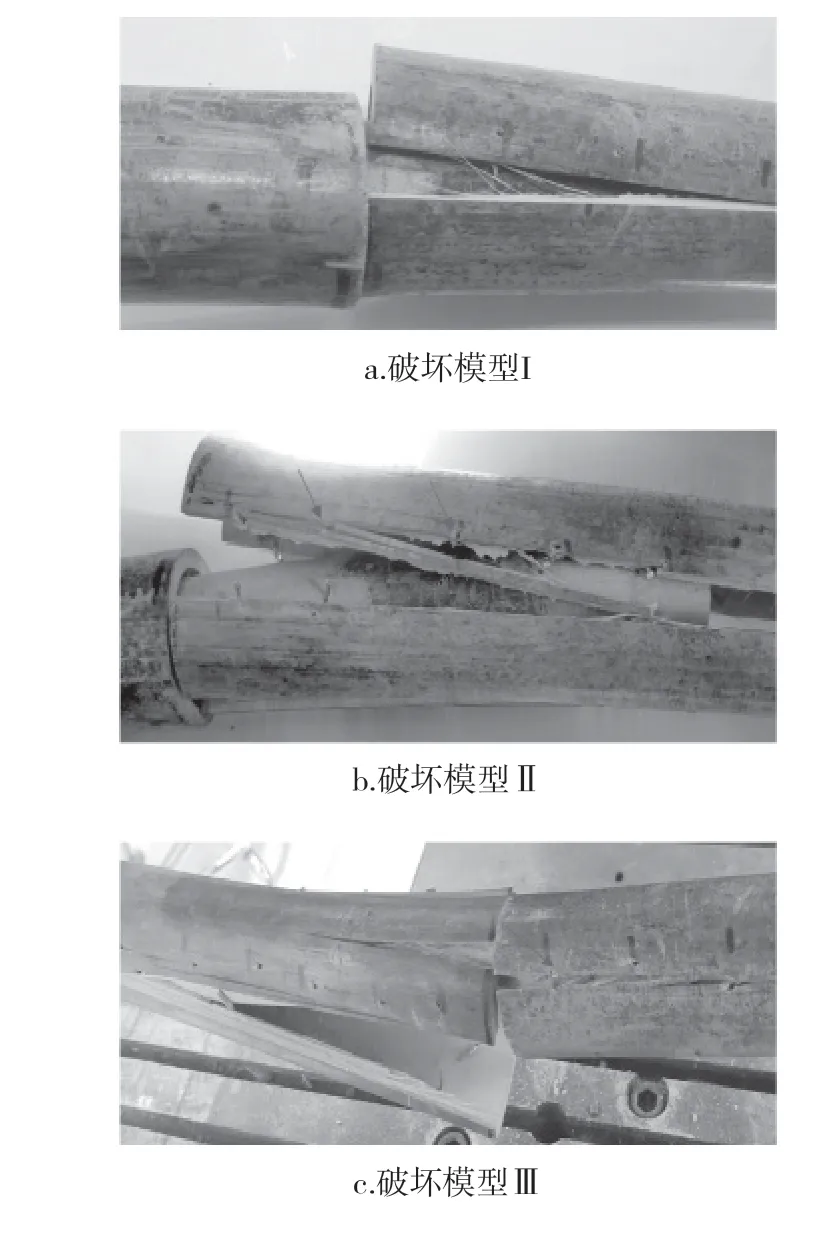

記錄了2組試驗中試件的破壞形態,套筒式釘接圓竹試件大致可以歸納為3種典型破壞形態(圖6),對3種破壞模型的破壞過程及對應的力學性能進行分析。

1)破壞模型I:圓竹外套管與起連接作用的內套管在受彎變形過程中,內套管與外套管內壁緊密接觸之處有力地相互作用,圓竹外套管因受到內套管小徑竹力的作用劈裂破壞。表現為試件的圓竹管從連接接口開始出現裂縫,纖維被撕裂開,隨著荷載的增加裂縫逐漸擴大,出現的裂縫向端部延伸至試件失效,同時試件底部直釘與外套筒的圓竹管分離開(圖6a)。極限承載力由外套筒的力學性能決定。

2)破壞模型II:試件釘孔處首先出現細小裂縫,隨著荷載的增加,裂縫也隨之越來越大,至試件失效(圖6b)。極限承載力因釘孔對圓竹管的剪切破壞而略小。

3)破壞模型III:直釘處的釘孔在試件加載過程中會產生沿釘孔延伸的小細縫,并與加載過程中外套管本身在連接接口處出現的大裂縫交匯,導致試件失效。兩者的裂縫都隨荷載的增加而擴大并向端部延伸至試件破壞(圖6c)。極限承載力受外套管力學性能和直釘孔的剪切破壞共同影響。

圖6 套筒式釘接圓竹試件3種典型破壞形態Fig. 6 Three typical failure modes of telescopic bamboo specimens

破壞模式Ⅰ中套筒式釘接圓竹試件的薄弱點主要是連接接口處,在試件加載的初期,即彈性發展階段,外套管與內套管共同受彎變形,隨著荷載的增加,起連接介質的內套管與外套管試件的內壁部分緊密接觸,兩者接觸部分產生相互力的作用,當內套管對外套管內壁的力大于外套管抗劈裂的力時,圓竹管從連接接口處就會出現裂縫。破壞模式Ⅱ和破壞模式Ⅲ中主要是因為試件中細小釘孔處出現微裂縫,會加快試件出現破壞,從而導致極限承載力較小。氣釘較小,相比于螺栓或螺桿連接,氣釘孔對圓竹的剪切破壞和開裂破壞相對較小。

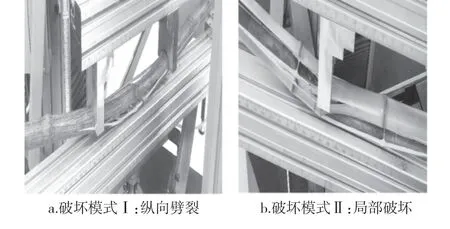

對照組圓竹試件的破壞形態大致可歸納為2種:第一種為破壞時初始裂縫出現在直徑較小端的加載點處上表面和側邊,并沿縱向裂縫發展至端部處;第二種為直徑較小端的加載點處圓竹管因應力集中被局部壓潰,與張文福等的研究結果一致[27-28]。加載點處應力集中易造成破壞,同時圓竹較細一段的直徑和壁厚較小,也是加載過程中易產生破壞的薄弱點。

圖7 對照組圓竹試件典型破壞形態Fig.7 Typical failure modes of round bamboo specimens in the control group

2.2 應變分析

2.2.1 加載過程中應變變化趨勢

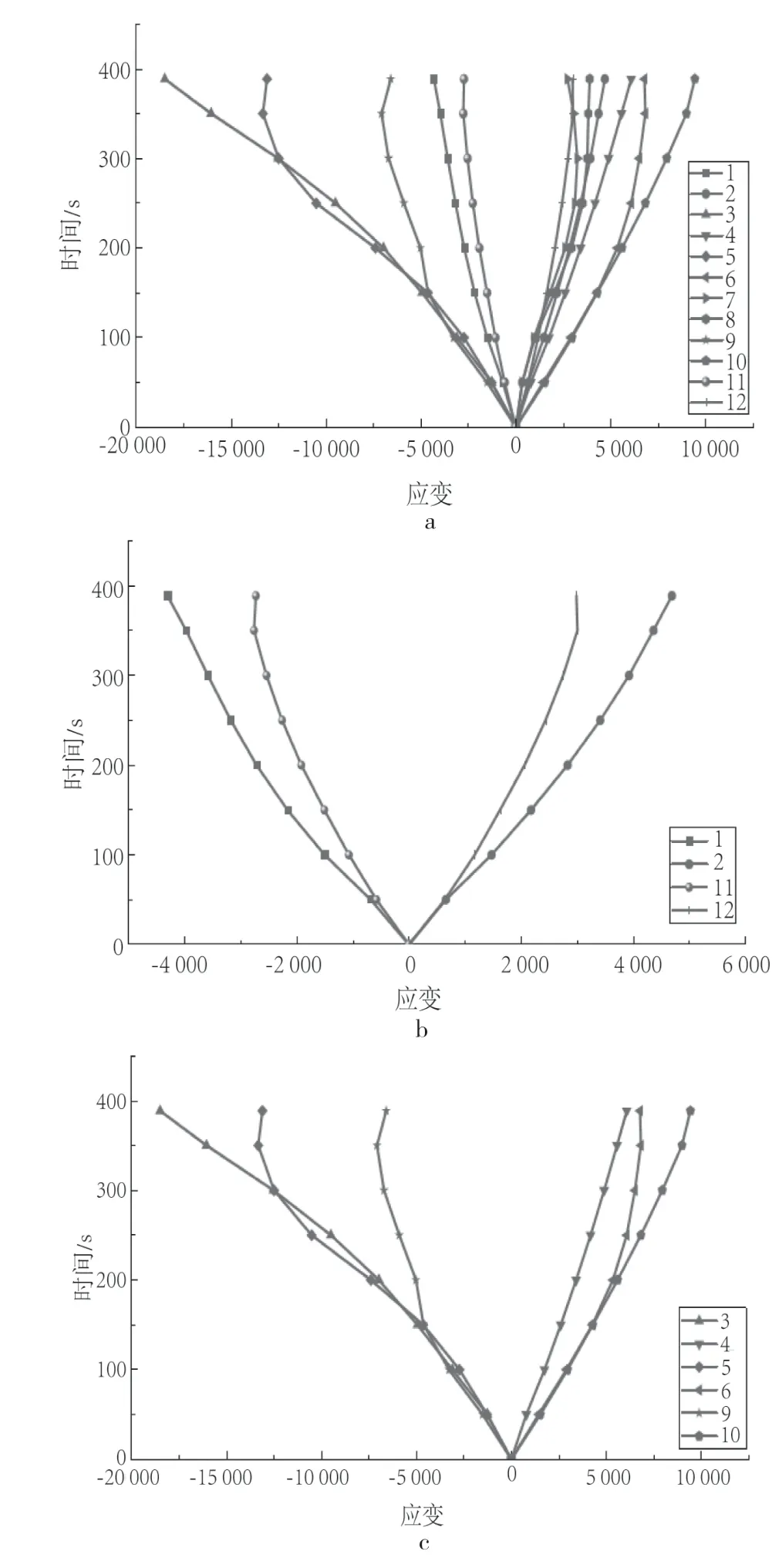

通過電阻應變片記錄加載過程中圓竹管頂部和底部的應變情況,奇數號測點表示圓竹頂部受壓區應變,偶數號測點表示圓竹底部受拉區應變。受壓區應變為負,受拉區應變為正。對照組圓竹試樣在加載過程中隨時間變化趨勢如圖8所示,從圖中可以看出,在加載前期,即彈性發展階段,試件各測量點的應變近似呈線性變化,同一位置的受拉區和受壓區測點的應變變化趨勢基本一致,試件兩側相對稱位置測點應變趨勢近似一致。試件到達彈塑性發展階段之后,受壓區中3號、5號和9號測點處的應變較其他測點稍大, 3號和9號測點處的應變相對較大,這是由于靠近兩加載點處,應力集中。隨著荷載不斷增加,靠近9號測點的加載點處因應力集中造成局部破壞,其應變也相應減小。受拉區6號測點和10號測點處的應變較大,10號測點處因受拉應力集中導致試件首先發生開裂破壞。對照組圓竹試樣受壓區應變要普遍稍大于受拉區應變。

圖8 對照組圓竹試件應變-時間曲線Fig. 8 Strain-time curve of round bamboo sample in control group

圖9反映了套筒式釘接圓竹試件各測點應變隨加載時間變化的趨勢。從圖中可以看出在加載前期,即彈性發展階段,試件各測量點的應變近似呈線性變化,同一位置的受拉區和受壓區測點的應變變化趨勢基本一致,試件兩側相對稱位置測點應變趨勢近似一致。試件到達彈塑性發展階段之后,受壓區,靠近兩加載點處的測點應變較大,最大應變達到4 000,連接接口兩端的5號和9號測點應變變化較小。受拉區,靠近兩加載點處的測點應變較大,最大達到2 800,連接接口兩端測點的應變變化不明顯。

圖9 套筒式釘接圓竹試件應變-時間曲線Fig. 9 Strain-time curve of sleeve-type nailed round bamboo specimen

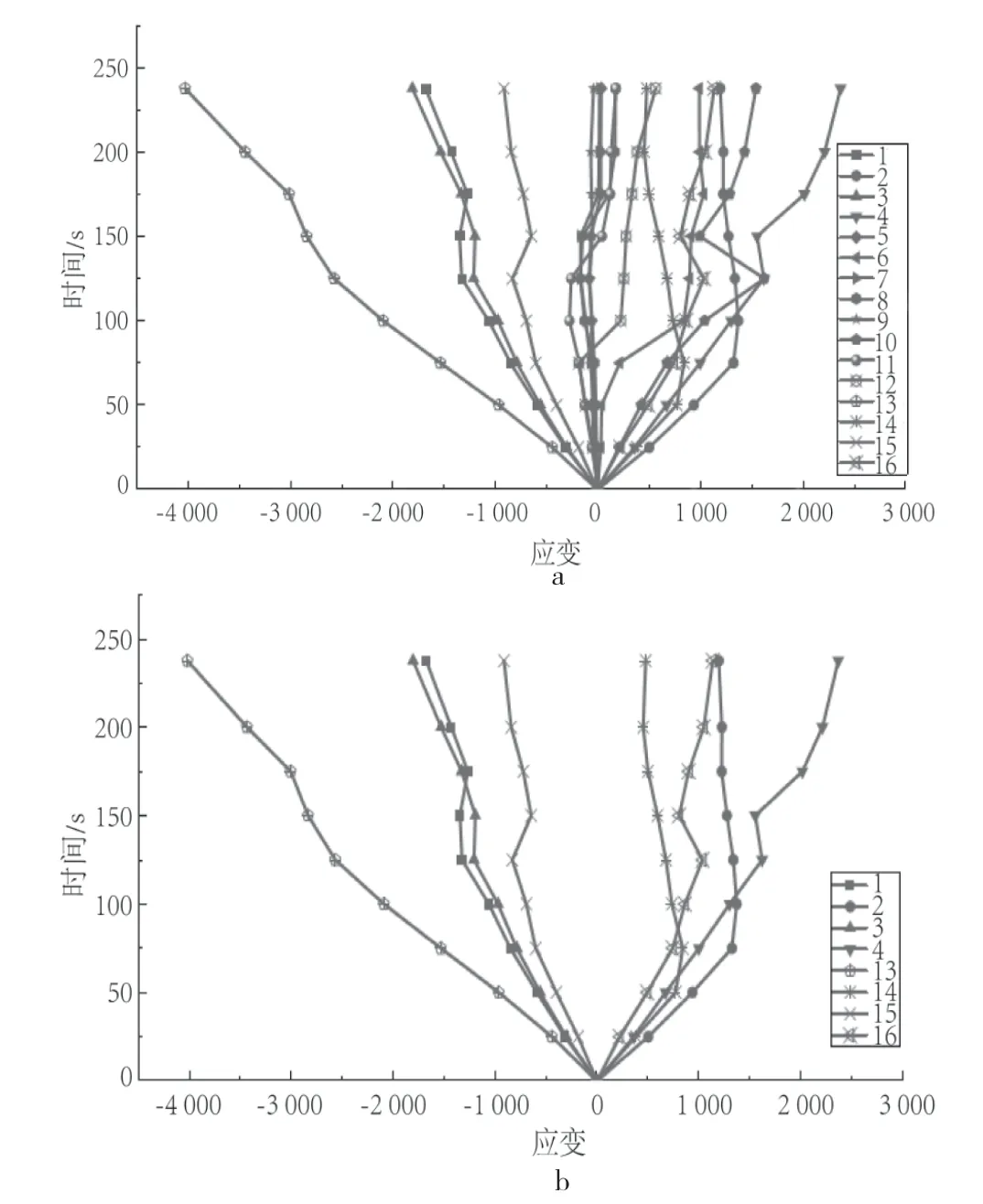

2.2.2 不同荷載下的應變分析

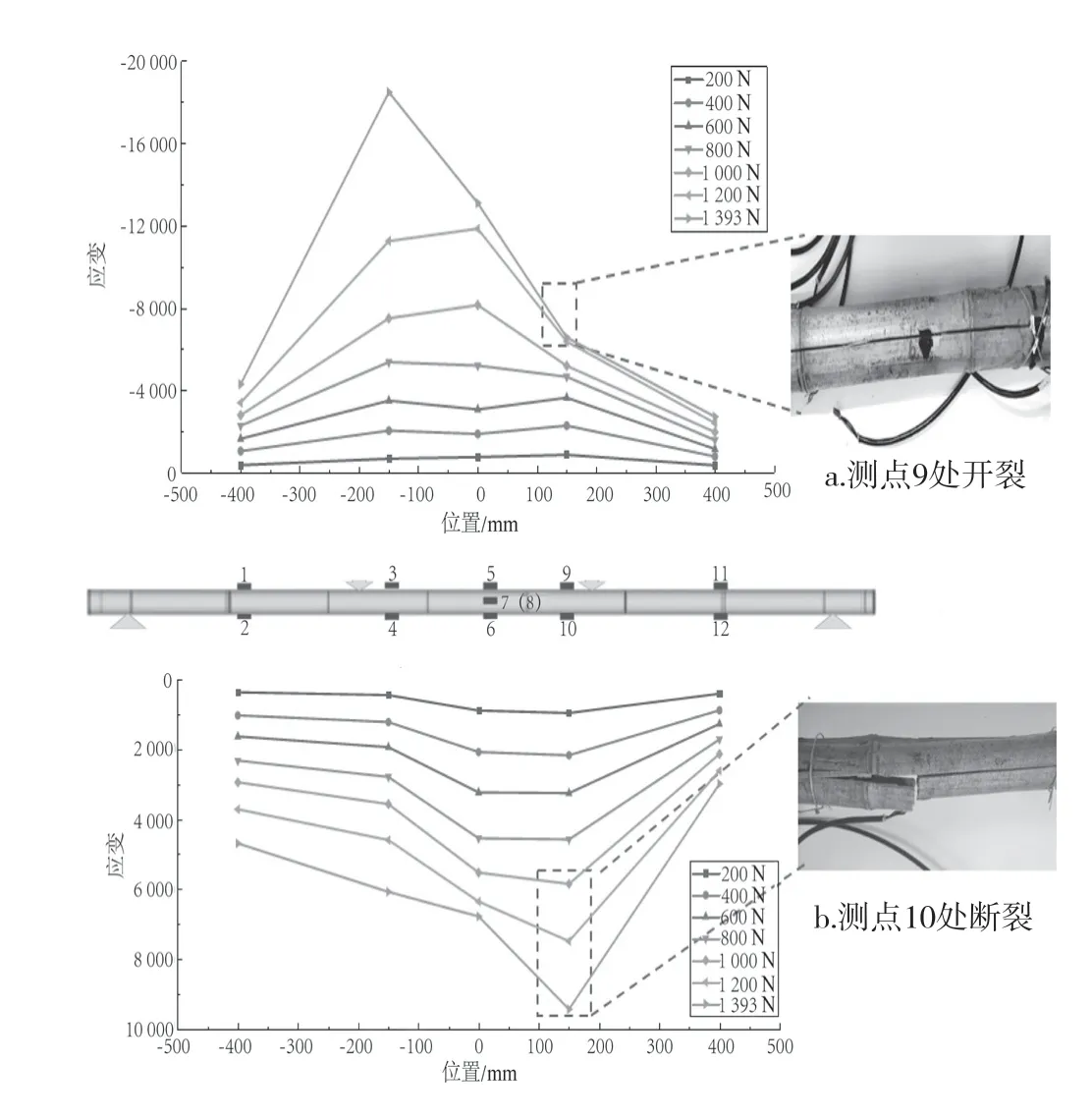

不同荷載下,對照組圓竹試件和套筒式釘接圓竹試件縱向圓竹管各測點的應變變化如圖10、11所示。圖中縱坐標為加載過程中試件不同測點處的應變量;橫坐標為試件上各測點距試件跨中的距離。從圖10可以看出,對照組圓竹試件受壓區在加載前半段9號測點的應變略大于5號和3號測點的應變,9號測點靠近加載點附近應力較為集中,導致9號測點先出現破壞,裂縫產生后,應力逐漸減小。受拉區10號測點處圓竹管上部由于應力集中也使底部的應變高于其他測點,最終10號測點附近斷裂,破壞。

圖10 對照組圓竹試件不同荷載下各測點應變Fig. 10 Strain of each measuring point of round bamboo specimens under different loads in the control group

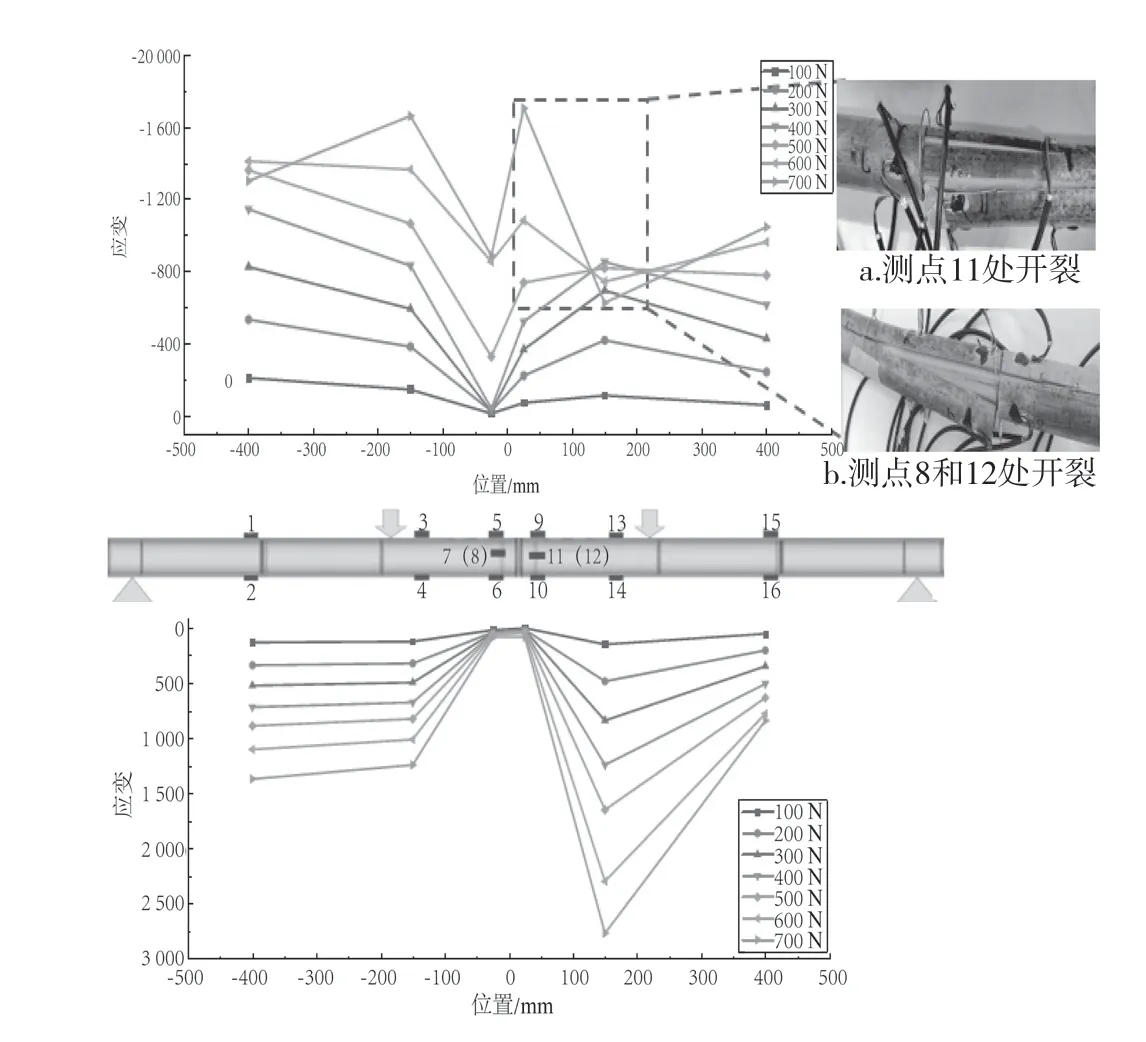

圖11所示為不同荷載下套筒式釘接圓竹試件縱向圓竹管各測點的應變變化。由圖可見,連接接口附近的5號、6號、9號和10號測點的應變較小,受拉區的6號和10號測點應變基本為0。試件的破壞主要產生在9號測點和10號測點的兩側以及13號測點的局部破壞。從圖11中的受壓區可以看出,9號測點和13號測點處的應變在加載初始階段要略大于另一根圓竹管的對稱位點5號和3號測點的應變,相應地9號測點和13號測點處所受到的應力稍大,隨著荷載增加,試件在測點9和測點11處先出現開裂,隨之在測點8和12處出現裂縫,最后造成整個試件的破壞失效。

圖11 套筒式釘接圓竹試件不同荷載下各測點應變Fig. 11 Strain at each measuring point under different loads of telescopic round bamboo specimens

3 結論

1)套筒式釘接圓竹試件的抗彎強度均值為32.49 MPa,彈性模量均值為9.58 GPa,分別比完整單根圓竹試件的力學性能降低了59.49%和18.68%。

2)完整單根圓竹試件的破壞模式主要為縱向劈裂和局部破壞,套筒式釘接圓竹試件的破壞模式多為連接接口處開始縱向開裂,部分試件直釘孔處出現細縫。

3)套筒式釘接圓竹試件在彈性發展階段內,試件各測量點的應變近似呈線性變化,同一位置的受拉區和受壓區測點的應變變化趨勢基本一致,試件兩側相對稱位置測點應變趨勢近似一致。進入彈塑性發展階段后靠近加載點的測點應變明顯大于其他測點應變。套筒式釘接圓竹試件各測點應變相對于對照組略小。