典型零件精測檢驗及分析

王兵華

(第一拖拉機股份有限公司大拖公司,河南 洛陽 471003)

1 檢測零件形狀和位置公差的意義

零部件的形狀和位置誤差對整機的裝配精度、工作精度、連接強度、密封性、運動平穩性和耐磨性、壽命等都有很大影響。例如,圓柱表面的形狀誤差,在間隙配合中會使間隙大小分布不均,造成局部磨損過快,降低零件使用壽命;在齒輪傳動中,兩軸承孔的軸線平行度誤差,會影響到齒輪的接觸精度等等。因此,在零部件的加工和裝配過程中,正確控制形位誤差,對保證整機品質具有重要意義。

2 形位公差的特征和符號

輪廓度公差(2種)—線輪廓度(⌒)和面輪廓度(⌒)。

3 形位公差帶

形位公差帶是指限制實際形狀要素或實際位置要素的變動區域,它可以是平面區域或空間區域,構成實際要素的點、線、面必須在此區域內。形位公差帶由公差帶的大小、形狀、方向和位置4個要素決定。公差帶的大小由給定的公差值t決定。它可以是一個寬度,也可以是一個直徑。若公差值為直徑時,在公差值t前應加注“Φ”,即“Φt”。公差帶的形狀取決于被測要素的特征和設計要求,主要有2平行直線、2等距曲線、2同心圓、1個圓、1個球、1個圓柱體、1個棱柱、2同軸圓柱面、2平面和2等距曲面等10種。

4 檢測原則

形位誤差檢測的具體方法,隨著被檢對象的結構特點、精度要求和設備條件的不同,可以采取多種多樣的方法,而總的要求仍是保證一定測量精度并滿足經濟性。在國家標準里將各種檢測方法概括為5種檢測原則。

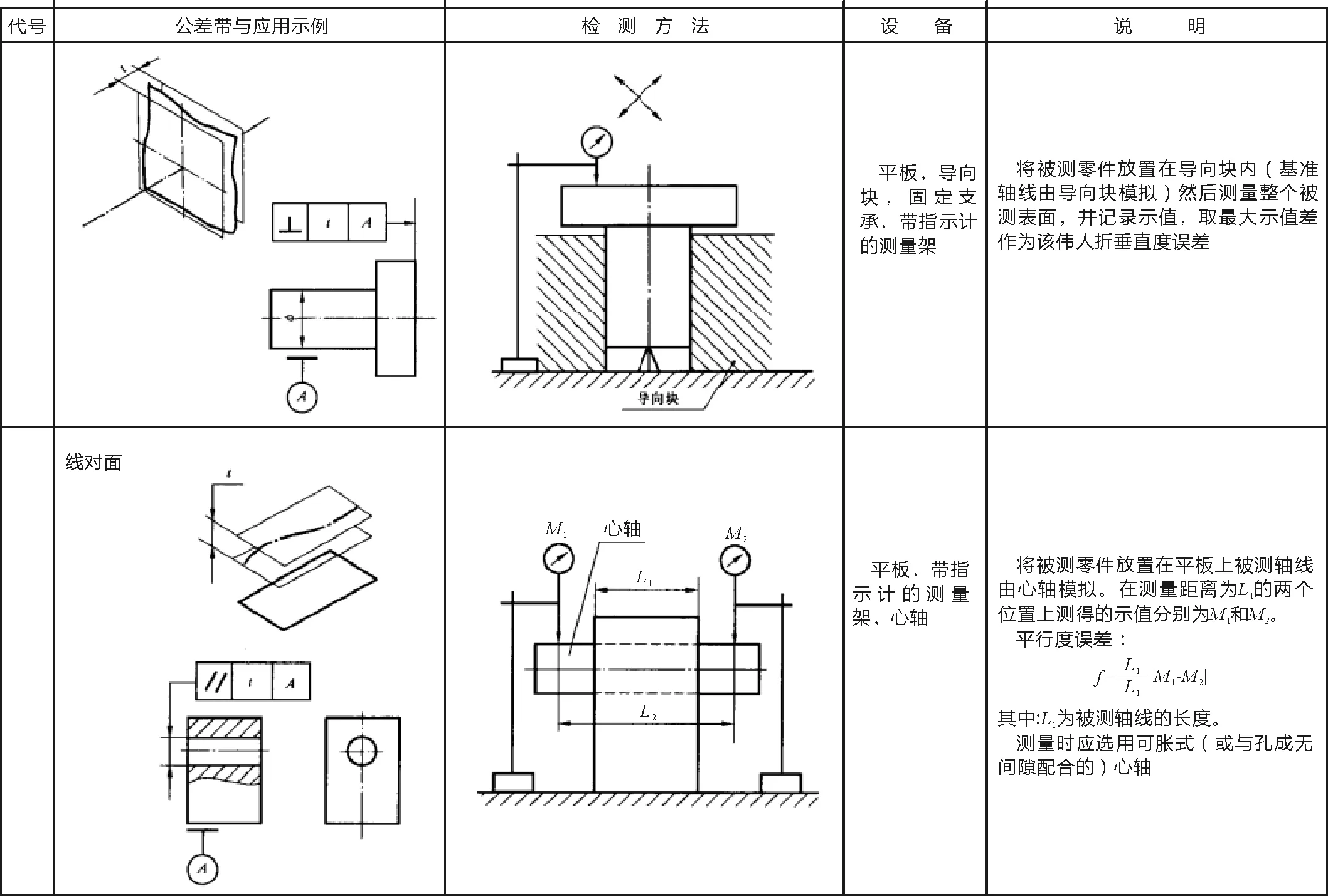

4.1 檢測原則一——與理想要素比較原則

將被測實際要素與相應的理想要素作比較,在比較過程中獲得數據,根據這些數據用直接法或間接法來評定形位誤差。如將被測實際直線與模擬理想直線的刀口和刀刃相比較,根據光隙的大小來確定該直線的直線度誤差值。理想要素是幾何學上的概念,對于直線、圓、平面、圓柱和面輪廓等理想要素,在檢測中用模擬法獲得,常用的有刀口尺、平尺、平臺、平板、精密軸系旋轉軌跡以及樣板等。應用檢測原則一的典型示例。如表1所示。

表1 應用檢測原則一

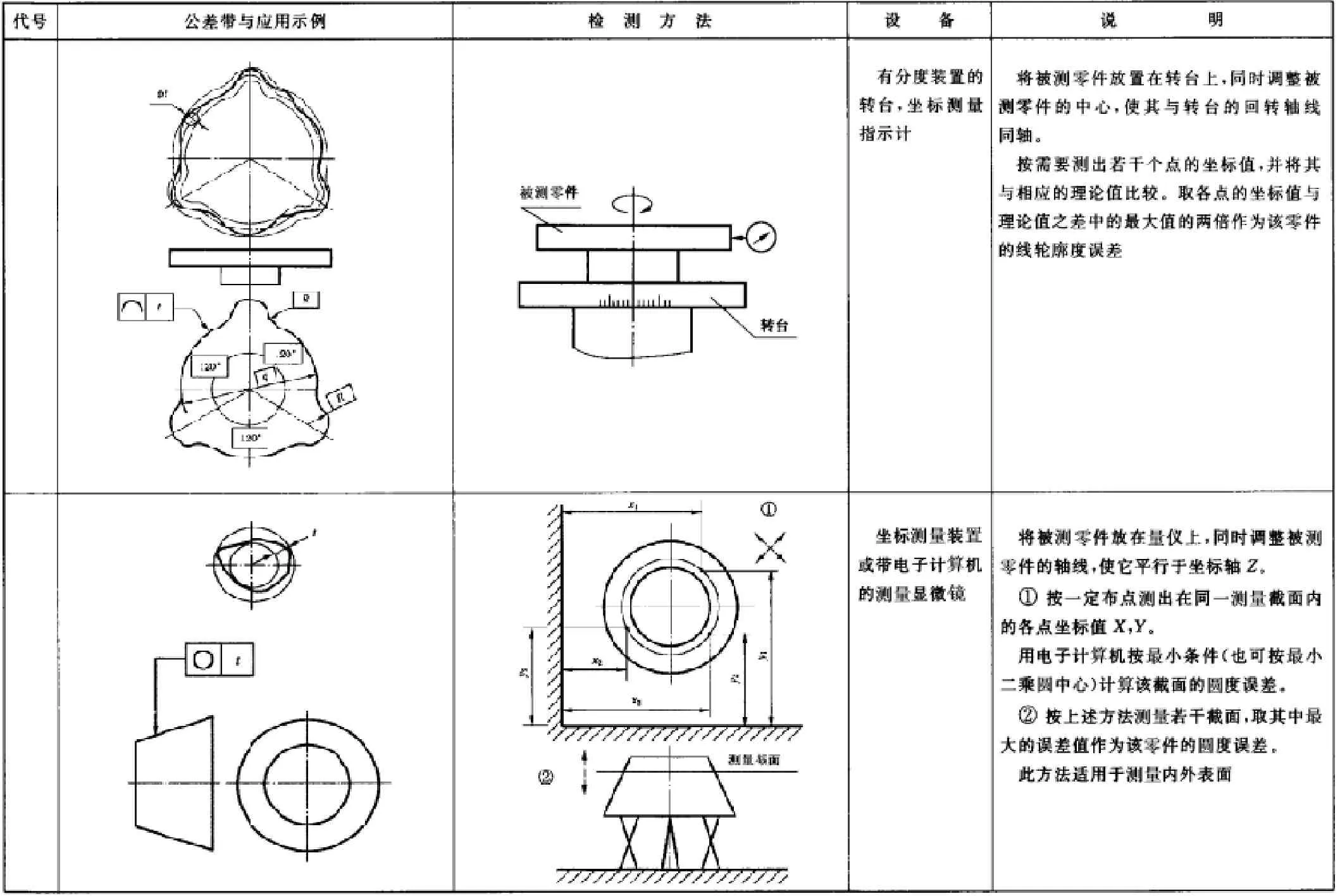

4.2 檢測原則二 ——測量坐標值原則

該原則是通過測量被測要素上各點的坐標值來評定被測要素的形位誤差。如直角坐標值,極坐標值等,并經過數據處理獲得形位誤差值。如利用直角坐標系測量孔中心的縱橫坐標以確定其位置誤差值。

應用檢測原則二的典型示例,如表2所示。

表2 應用檢測原則二

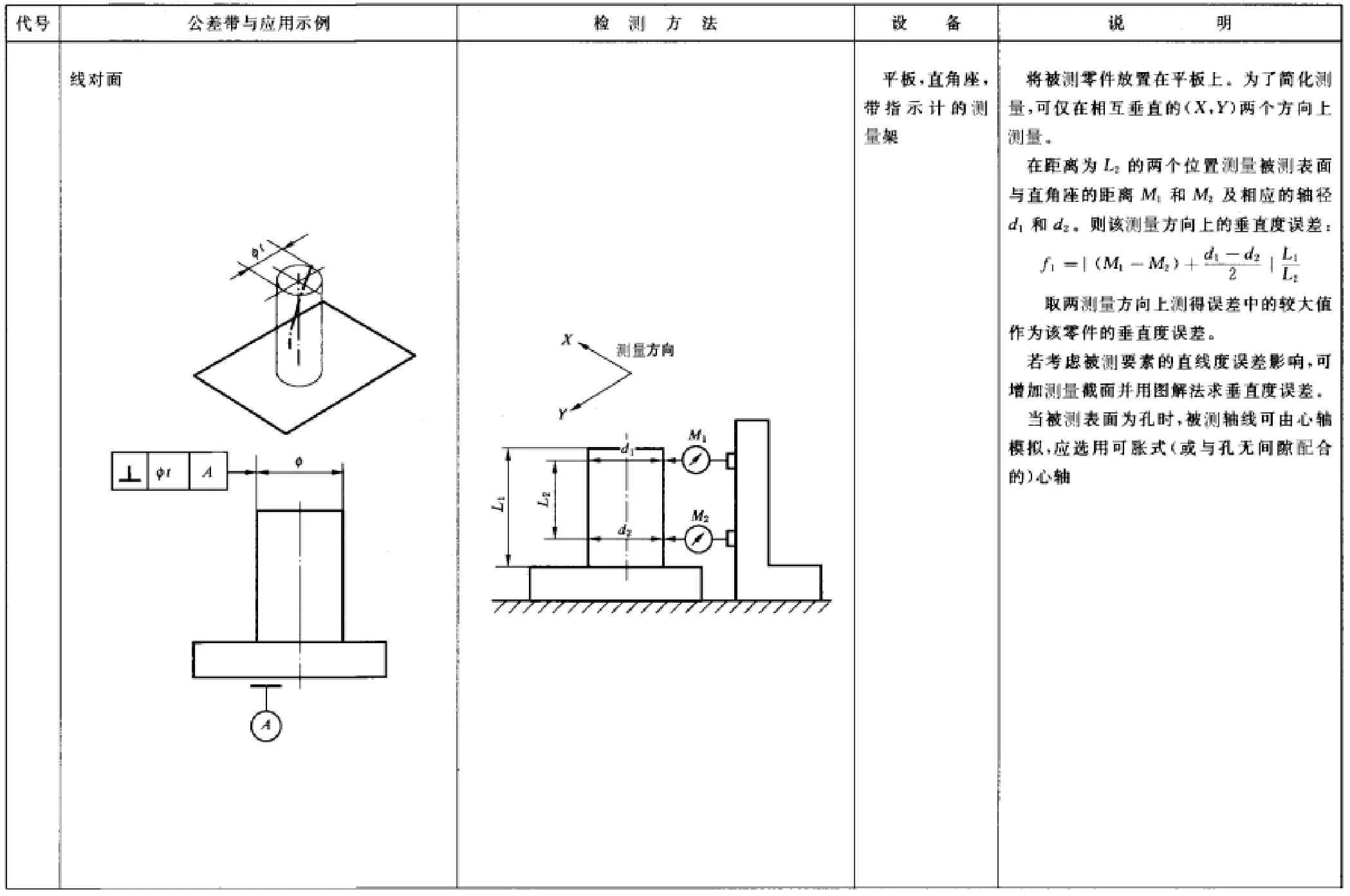

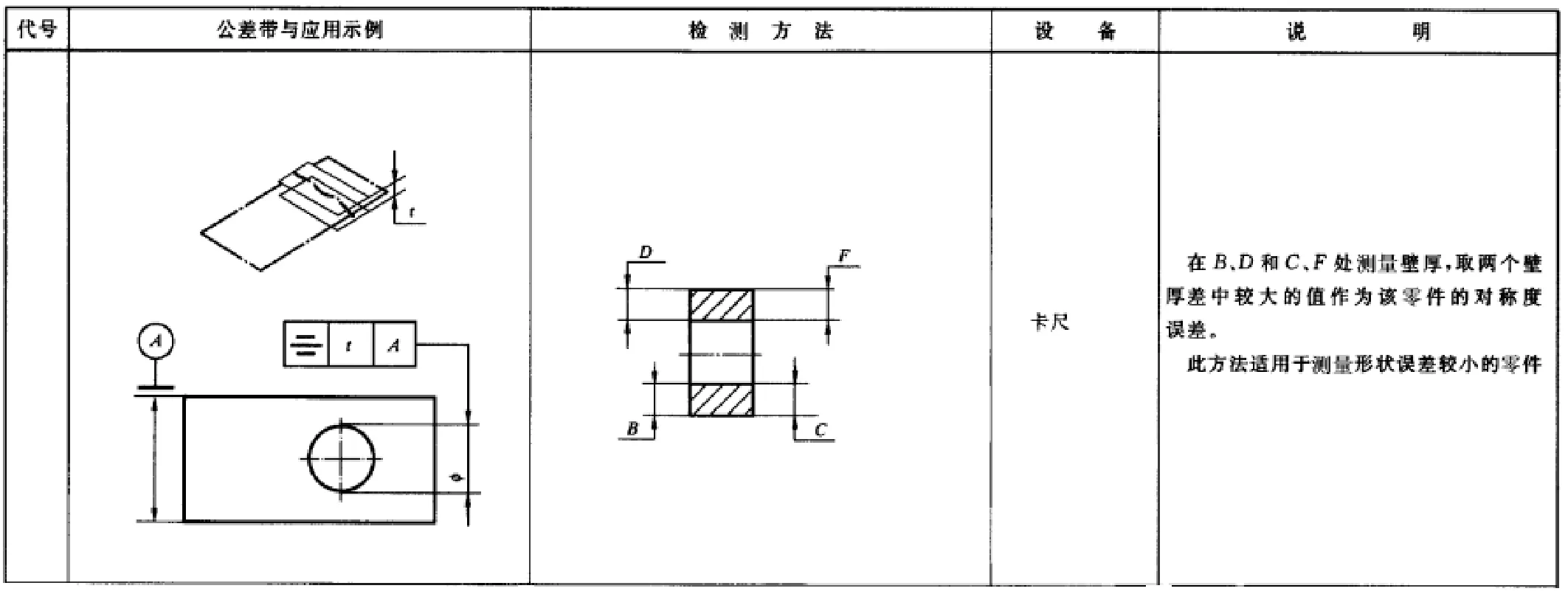

4.3 檢測原則三 ——測量特征參數原則

該原則是測量被測定實際要素上具有代表性的參數(即特征參數)來表示形位誤差值的一種原則。

通過測量實際被測要素上的特征參數,評定有關的形位誤差。特征參數是指能近似反映有關形位誤差的參數。該原則以特征參數代替被測要素的全貌。故是一種近似的評定形位誤差的原則,從概念上來講不夠完善,但它具有檢測方法簡單,易于在車間條件下實現,故生產中也應用很廣。

應用檢測原則三的典型示例,如表3所示。

表3 應用檢測原則三

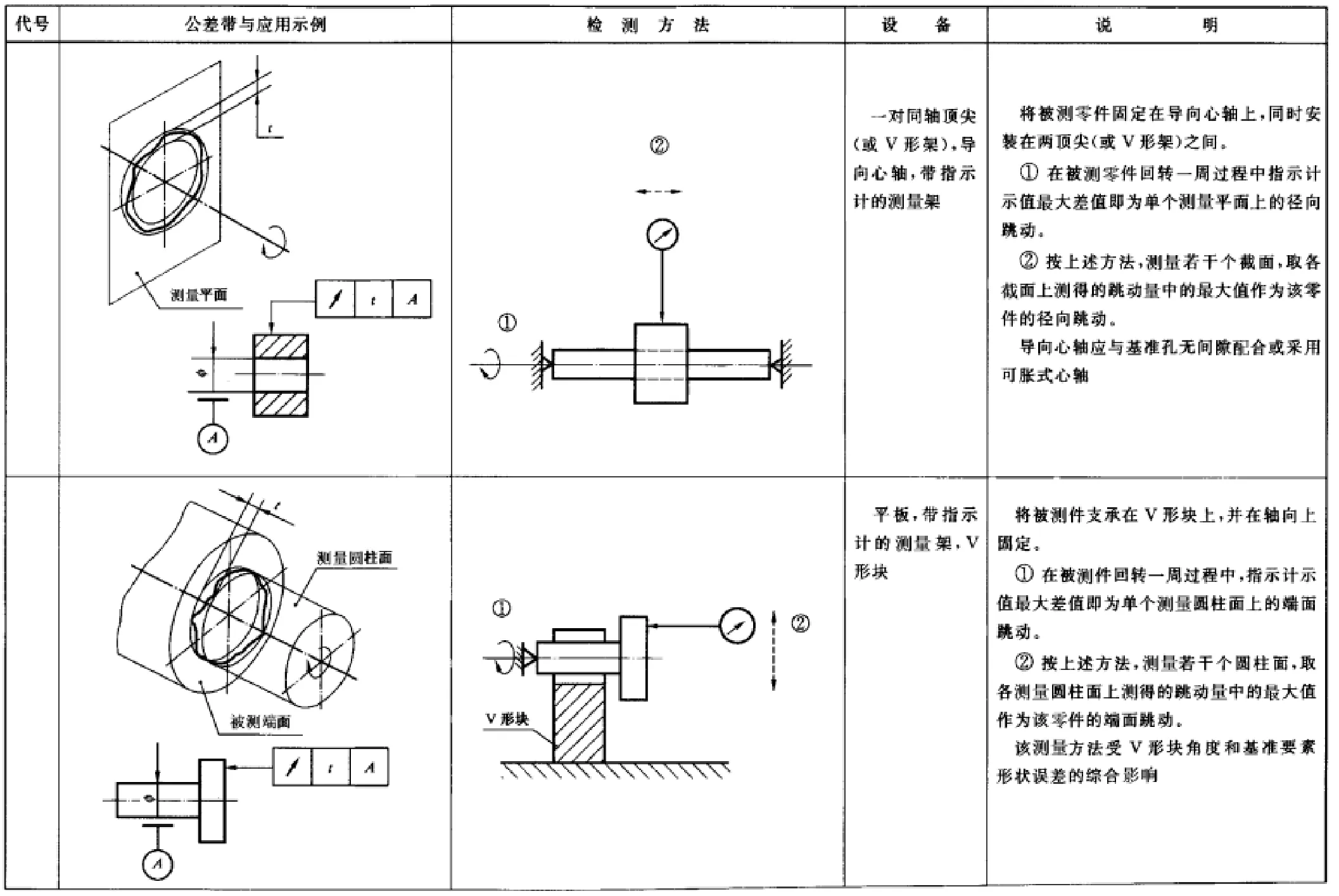

4.4 檢測原則四 ——測量跳動原則

該原則是在被測實際要素繞基準軸線回轉過程中,沿給定方向測量相對于某參考點或線的變動量來表示跳動值的一種原則。變動量是指指示計最大與最小讀數的差。

按照跳動的定義進行檢測的原則,主要用于檢測圓跳動和全跳動。例如,測量實際被測要素對基準軸線的徑向圓跳動。實際生產中適用于同軸度測量,但應注意跳動包含了被測表面的形狀誤差,因此跳動大同軸度誤差不一定大。此外用端面圓跳動來代替垂直度誤差有時會反映不出來。

應用檢測原則四的典型示例,如表4所示。

表4 應用檢測原則三

4.5 檢測原則五 ——控制實際邊界原則

檢測被測實際要素是否超過實效邊界,以判斷被測實際要素是否合格。該原則用于采用相關要求的場合,一般用光滑極限量規或功能量規來檢驗。

綜合量規是模擬被測件在裝配極限(實效邊界或最大實體邊界)時的一種標準相配件,當被測要素符合形位公差要求時,可被綜合量規通過,表示實際裝配時相配件可以與此順利裝配,若被測要素超越理想邊界,則綜合量規就不能通過被測件。

應用檢測原則五的典型示例,如表5所示。

表5 應用檢測原則三

5 在平板測量中,為了減少測量誤差,提高測量準確度,須注意以下問題:

(1)測量前,須將工件擦凈,仔細安置測量器具和工具。例如,需要保持水平位置時,一定要用水平儀進行調整,如果測量時溫度不穩定,須等到溫度穩定時再測量。檢驗時應盡量減少或避免人為的測量誤差。

(2)測量方法和測量基面的選擇。一個尺寸的測量,有著多種方法,應該選擇最簡單可靠,精度最高的方法。

(3)進行多次測量以提高測量準確度。

(4)使用游標卡尺或高度尺測量時,有微調裝置的,須使用微調裝置,以減少測量力的影響。