壓機數字化監控系統及其四點噸位分析功能的開發與應用

文/郭毓,王國強·上海汽車集團股份有限公司乘用車公司

基于先進的壓機數字化監控系統平臺,通過壓機四點噸位的數據采集和處理,利用大數據、工業互聯網與云端服務器,實時監控和追溯壓機生產運行時的四點噸位、載荷中心位置等信息,并在力學建模基礎上,進一步開發了新的功能和應用。

新一輪技術革命的興起和加速在各行業應用,成為推動產業升級的重要力量。汽車行業無論是產品還是制造裝備的智能化發展都已經成為必然的趨勢,而5G 與數字化時代的到來,也為汽車行業帶來了更多的機遇與挑戰。本文主要結合國內首批應用在高速沖壓線上的IPress 壓機數字化監控系統,重點說明壓機四點噸位智能分析的解決方案和應用價值。

沖壓線壓機數字化監控系統

隨著工業數字化技術的發展,我們規劃沖壓車間及新沖壓線項目時,引入并應用了一套壓機智能數字化監控系統IPress。該系統是國內首批在壓機設計初始階段就著重考慮數字化監控的具體應用,代表了在沖壓行業中沖壓線規劃的一種技術趨勢,也為今后數字化工廠/車間的實現打下良好的技術基礎。

IPress 系統(圖1)通過建立全新沖壓線的3D 數模,達到物理實體與虛擬的設備、傳感器位置對應和孿生數據,以數字三維實景的方式實時展示設備的工作狀態以及運行情況。同時,系統共設置376個監控點,監控各壓機關鍵部位的溫度、壓力、噸位、振動、電流等物理參數,進行數據采集,經大數據存儲和工業云,利用閾值分析、趨勢分析、特征分析等數據分析,對設備的異常狀態進行預警,實現壓機維護的數字化監控及監控數據的追溯。系統在實際應用中,取得了良好的效果和價值。相信,在今后的新建沖壓線及原有設備的改造項目中,這類數字化的應用,將越來越受到整車廠的關注和重視。本文即以該系統中的一個具有代表性的功能為例,來說明數字化對于沖壓設備的重要作用。

圖1 IPress 系統

壓機四點噸位智能監控方案

作為機械壓機的標準功能,四點噸位的監控,最為常見的方式是配置噸位儀(圖2)。如HELM 的PTM 系列產品,這類系統應用廣泛,但在使用過程中,也存在一些局限性和痛點。首先,該系統具有實時產生統計控制圖表、數據和本地存儲功能,但與所生產的各模具缺少對應關聯性;其次,本地存儲容量有限制,數據查詢效率較低,追溯功能一般;最后,系統雖可繪出噸位與位置的曲線圖,但需要接入直線傳感器,且載荷中心點與壓機偏載允許曲線圖缺少關聯。

圖2 噸位儀

因此,為了能更準確和更方便地監控、存儲、查詢、追溯、壓機四點噸位及中心點位置與偏載,同時,考慮數據的將來使用的拓展性,我們在IPress 系統平臺的基礎上,開發了完全新型的壓力監控方案。

技術路線

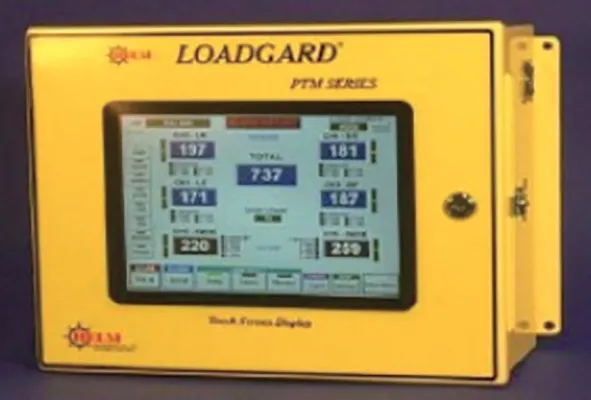

技術路線如圖3 所示。

圖3 技術路線

理論建模

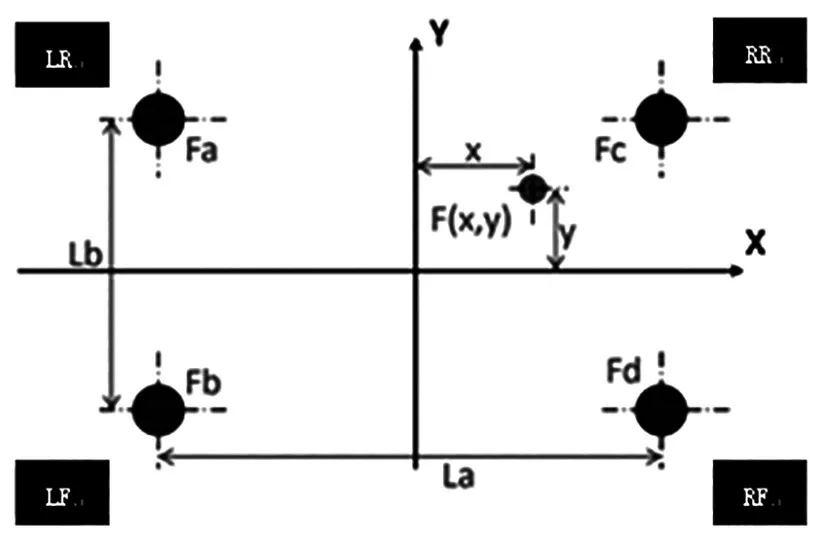

計算四點噸位載荷中心點位置,以圖4 為例。

圖4 通過四點噸位載荷中心點位置建立平面直角坐標系

(1)建立平面直角坐標系,四點噸位LF、LR、RF、RR 分別位于四個象限中,四點噸位值分別為Fa、Fb、Fc、Fd,設Fa、Fb、Fc、Fd 的方向為垂直當前xy 平面向外,并規定此方向為正方向,則F(x,y)的方向為垂直當前xy 平面向內。四點噸位載荷合力作用點為F(x,y),則:在X 方向上的總力矩之和∑Mx=0,在Y 方向上的總力矩之和∑My=0,平面力系內:∑F=0。得以下方程組:

求解可得x= Mx/Fw 、y= My/Fw,即為所需的載荷合力中心點的位置值。

(2)判斷偏載狀態。將對應壓機的《偏心載荷允許曲線》與坐標系結合,坐標系中以原點周圍圍成一個近似菱形的安全區域。以此來判斷壓機的負載狀態:正常、超載和偏載。

工作原理

壓力傳感器的信號發至壓機PLC 并轉換,通過智能數采硬件,將該四點噸位的實時數據發送至云端服務器并云存儲,同時服務器根據建模計算載荷的合力中心點位置,并判斷壓機是否超載或偏載以及其他數據處理。

用戶可通過各類設備終端與云端服務器建立網絡連接,如電腦、工控機、手機、pad 等,來獲取四點噸位相關的實時數據,同時,也可以在終端上對以上數值的歷史數據進行在線追溯、查看、分析。

系統功能與價值

通過該系統,可以實現實時監控報警、歷史數據追溯、成形力數據分析。既能針對相同模具在不同工位(壓機)、不同生產批次下的數據分析,也可針對相同壓機上不同模具、不同生產批次下的數據分析,兼顧了模具和設備的雙重需求。同時,系統也支持根據用戶特定需求來深度定制其他功能。

壓機四點噸位及總噸位的實時跟蹤與追溯

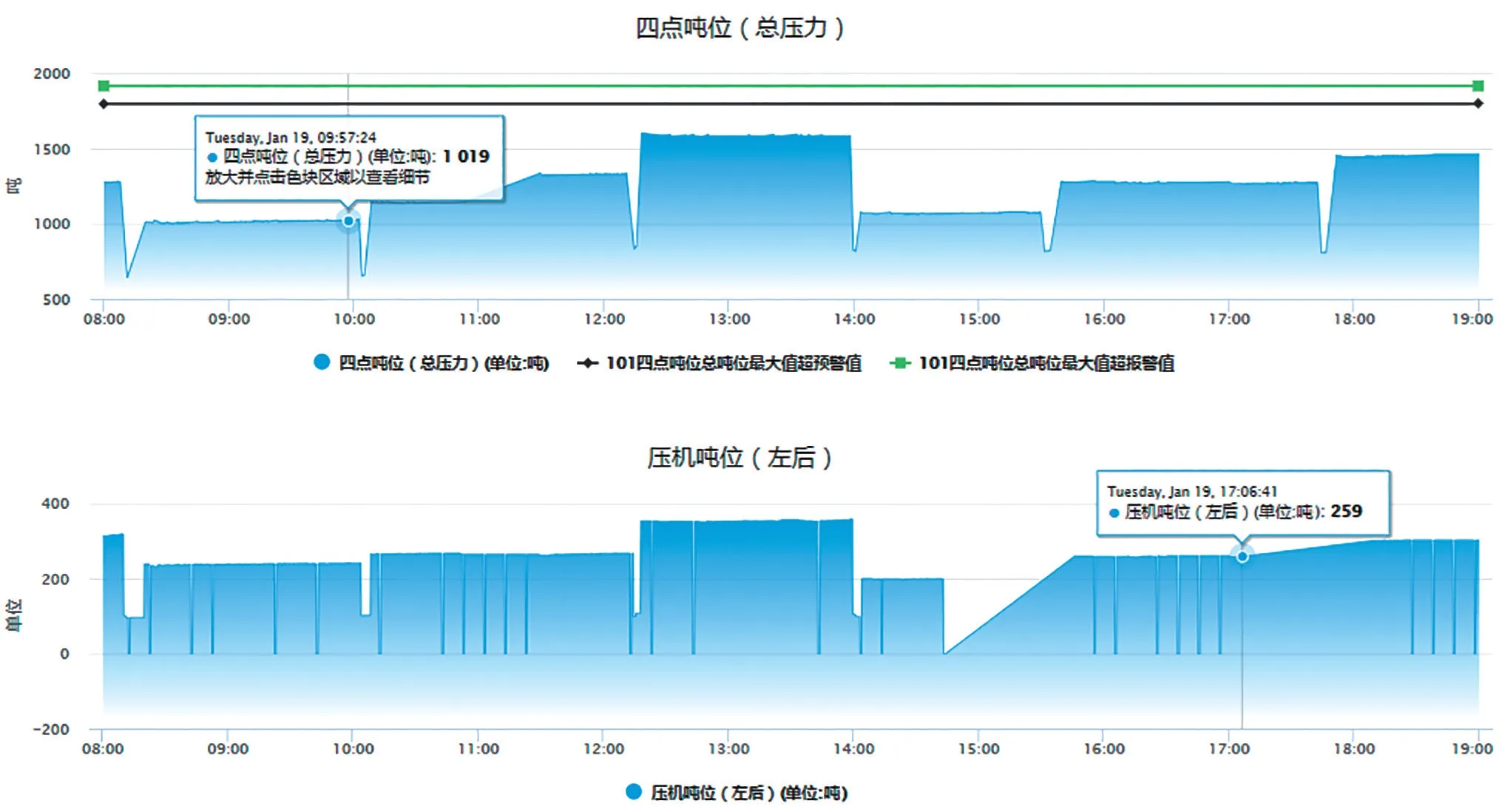

這是一項標準的基本功能,即實時監控各臺壓機的四點噸位和總噸位,可設置不同的報警范圍進行監控與提醒,如圖5 所示。

圖5 壓機的四點噸位和總噸位實時監控

其價值體現在:

(1)四點噸位曲線圖,可以關聯具體生產時間、模具名稱、批次產量等各種變量,以用于追溯這些變量與四點噸位的關系,如產品質量問題的分析。

(2)統計模具(零件)在長時間范圍的實際成形力,與模具工藝CAE 仿真分析時的成形力比對,作為數據反饋,有助于更精確的仿真。

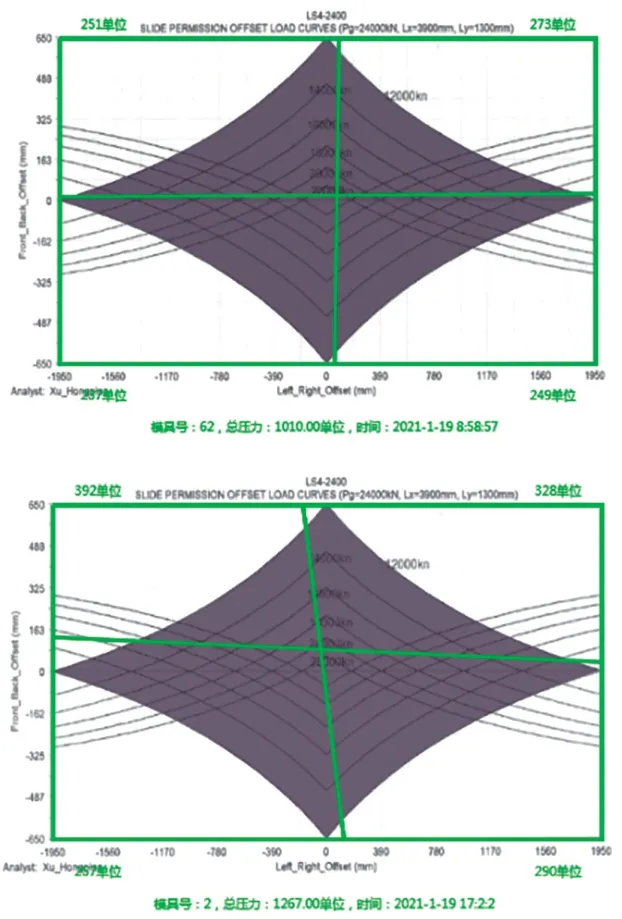

壓機偏載分析

模具與壓機在生產過程中,在沒有異常變化的情況下,載荷合力中心位置應在設備允許的偏載范圍內(安全區域)(圖6)。如果未在安全范圍內系統將報警,提醒用戶設備存在偏載、模具內出現異常、零件發生質量缺陷等問題。除正常報警、預警外,其價值還體現在當出現異常時,可以事后通過系統進行追溯,通過數據分析出某些問題的直接原因。

圖6 載荷合力中心位置應在設備允許的安全區域內

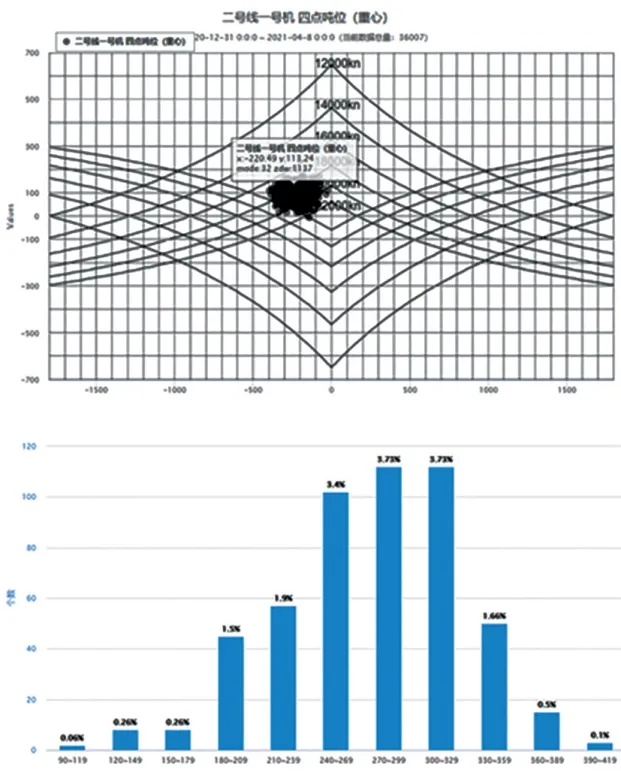

載荷合力中心位置的趨勢分析與分布

除了對壓機偏載狀態監控外,還可以對中心位置的趨勢進行分析。對于同一模具,載荷合力中心位置在正常生產的過程中應該集中在同一區域。隨著設備使用時間的增加,模具沖次數量的增加,模具與設備均存在不同程度的磨損與老化,那么,該中心的位置就有可能會發生偏移。因此,隨著數據積累,用戶可以在系統上檢索任一模具生產時的中心位置的變化,用來分析和預警。系統支持點狀云圖和統計數據分布兩種維度的處理,如圖7 所示。

圖7 點狀云圖(上)和統計數據分布(下)

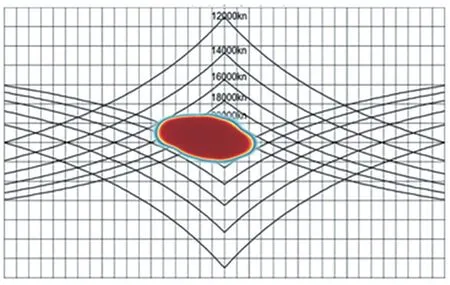

載荷合力中心位置的熱力云圖

與當前應用的四點噸位監控系統相比,該系統還具備創新性的應用:熱力點云圖。受地圖熱力云圖的啟發,將同一壓機不同模具生產時的載荷合力中心位置,通過不同顏色的熱力云圖形式直觀展示出來(圖8)。載荷合力中心位置的趨勢,客觀反映了設備的使用狀態。隨著數據的長期積累,熱力圖的準確性提高。我們用戶可以有針對性的預警壓機精度,調整模具工藝參數,以及調整模具在沖壓線的分布情況。這也是數字化技術所具有的優勢。

圖8 熱力點云圖

結束語

隨著技術和產業變革的加速演進,數字化轉型已是大勢所趨。作為汽車行業,生產設備的數字化需進一步加快,跟上汽車產品的數字化和智能化的節奏。本文通過壓機數字化監控系統中的四點噸位分析功能的開發和應用,說明了數字化系統平臺的優勢和功能的可擴展性,這是以往設備自身系統所不具備和達不到的狀態,這些對壓機、模具、零件都具有重要的意義。