淺析冷沖壓模具過橋廢料結構優化

文/劉年貴·江鈴汽車股份有限公司

汽車工業是國民經濟的支柱產業,隨著汽車行業的迅猛發展和市場競爭越來越激烈,汽車覆蓋件的高效率生產和低成本意識越來越強烈,高效率與低成本就得依賴于高速自動化,而在自動化實施的過程中,卡廢料是影響生產效率的主要因素,特別是過橋廢料的卡滯問題占比大,問題尤為突出,解決過橋廢料就顯得尤為關鍵。本文主要分析在自動化線冷沖壓模具生產的過橋廢料卡滯的原因,找出問題的結構優化方案和解決方法。

過橋廢料卡滯原因分析

過橋廢料卡滯的原因,主要有三個方面:(1)滑落空間不足導致的,在模具設計初期沒有考慮廢料尺寸與滑落空間之間的關系,沒有考慮廢料滑落軌跡,沒有考慮廢料滑落動力是否足夠等。(2)廢料通道多塊廢料相互干涉導致的,通常單個通道內的廢料為單一廢料為宜,否則會因為相互干涉,造成廢料之間“搭接”而卡滯。(3)多余的過橋加強筋,自然就多出了卡滯點。

以上三個主要原因是廢料卡滯的影響因素,不管是在前期設計還是在量產過程中,上述因素均需要考慮并出具相應的改善方法。

改善方法

減少過橋廢料

在設計初期,設計時為了加強模具強度,設計了多處加強筋,包含了過橋廢料通道上方的加強筋,而此類的過橋加強筋屬于無用設計,不影響模具強度。

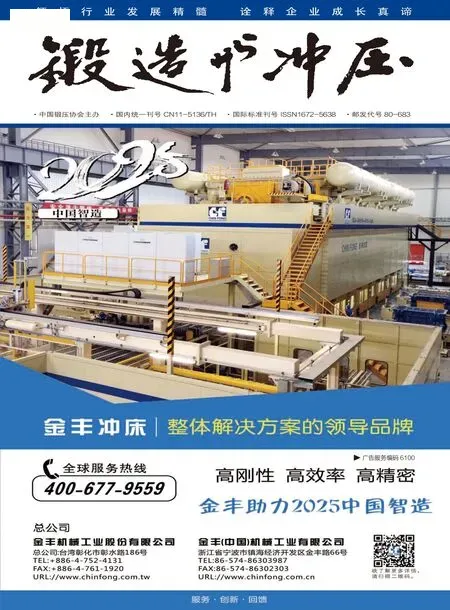

案例:如圖1 所示,去除兩處的過橋加強筋后,對模具強度無任何影響,且減少了兩處過橋,過橋廢料改為了敞開式滑廢料,消除了兩處廢料的卡滯風險。

圖1 去除過橋加強筋

按設備允許的最大尺寸去設計廢料,減少廢料數量

可以根據設備允許的廢料最小長度和廢料刀的排布,減少過橋廢料。

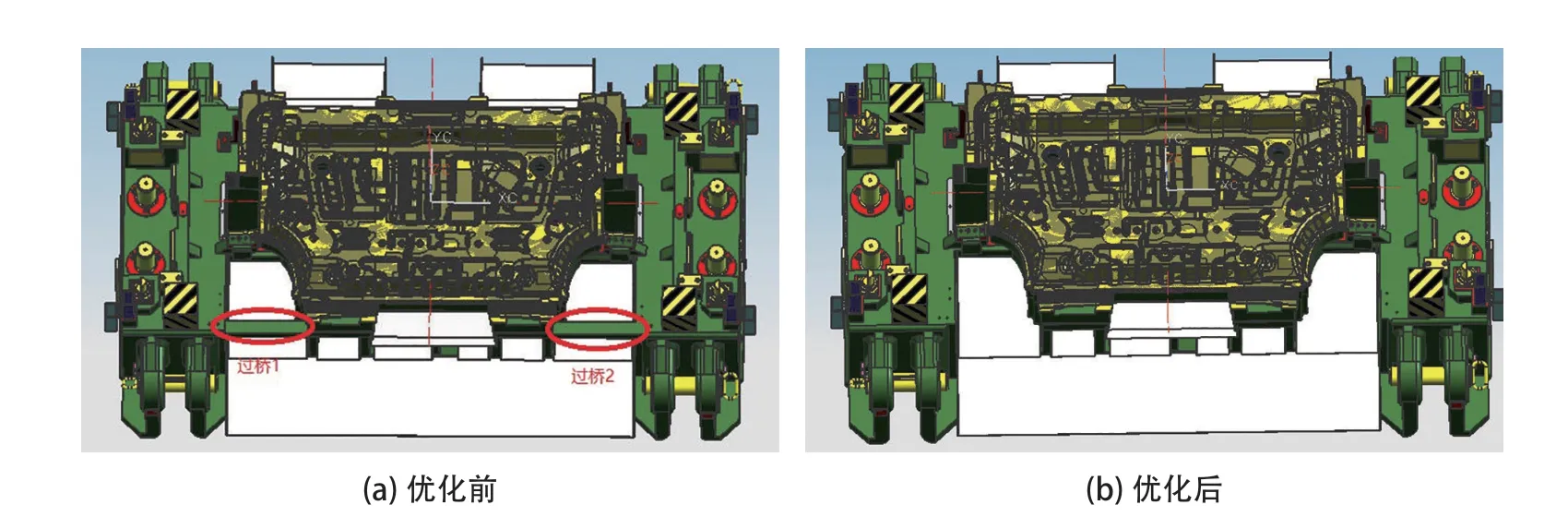

案例:如圖2 所示的兩處位置,小廢料容易翻轉卡滯,此處切邊廢料長度為360mm,廢料通道的最小尺寸為360mm,不滿足工藝要求;而設備廢料斗最大允許通過的廢料對角長度為550mm,通過整改把此處廢料刀和廢料刀安裝座加工去除后,廢料對角長度位為530mm,廢料滑道最小長度為600mm,滿足廢料滑道的空間要求,且不影響模具強度,經過批量驗證,解決了此處的卡廢料問題。

圖2 對廢料刀和廢料刀安裝座進行整改

在工序足夠的情況下,分序切廢料

在設計初期,可以根據工序數來合理分配各序的工作內容,比如整形工序可以再安排一處或多處修邊,工作內容互不干涉,這樣就可以實現廢料分序切,達到第一序修邊廢料減少,第二序修邊廢料也減少,從而減少過橋廢料或減少廢料相互干涉的問題;分序切廢料還有一個好處,廢料刀同樣會減少,會少產生鐵屑,從而控制產品包點的產生,提高產品的合格率。

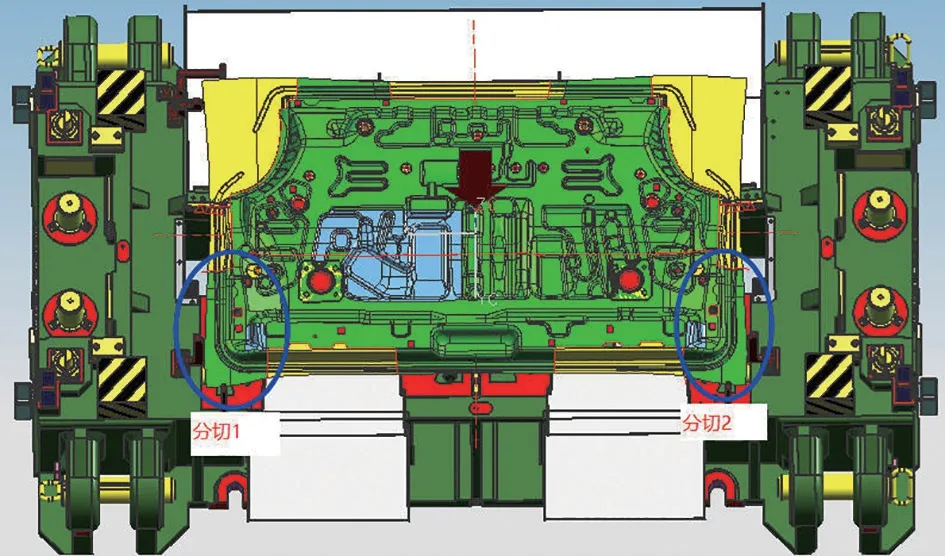

案例:如圖3 所示,此兩處的廢料沒有在本序切完,而是留到了下一道工序(模具)切除,采用了分序切除廢料的方法,避免了滑廢料空間擁擠的情況,同時也減少了包點的產生。

圖3 采用廢料分切的方法

從機床的廢料洞滑廢料,減少過橋廢料

隨著產量的增加,新開發了自動化線,新設備上增加了新功能,廢料可以從機床中間滑入到地坑,故要充分利用設備功能。在模具設計初期及模具整改時,都可以利用這項新功能,可以解決較多的卡廢料問題,特別是過橋廢料。

案例:原手工線生產的產品,沖孔廢料是直接從兩側滑出,路途長,廢料會粘在廢料滑板上,自動化整改設計時通過利用設備中間的廢料洞,把廢料引進中間的廢料洞,縮短了廢料滑出距離,卡廢料的概率降低了很多(圖4)。

圖4 通過廢料洞滑廢料

無法取消的過橋廢料

對于一些無法取消的過橋廢料,如側修類、窗框內廢料,設計處理原則如下:

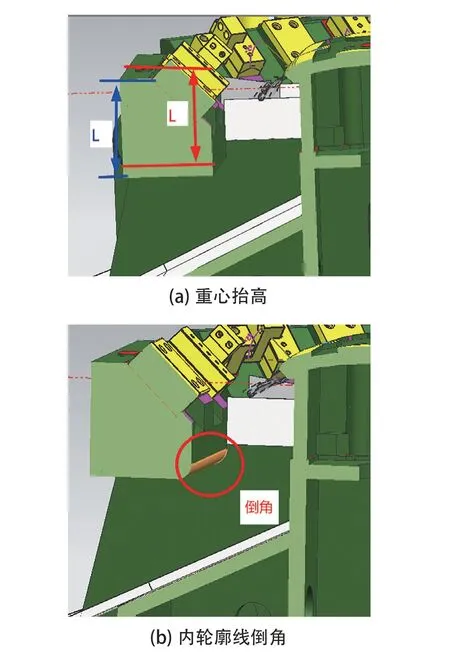

(1)保證斜楔正常工作的情況下,將過橋重心抬高,增加縱向的排廢空間。

(2)與廢料干涉的內輪廓線倒角,增大縱向的排廢空間。

(3)兩側加強筋拉開,增加橫向的排廢空間。

(4)過橋廢料尺寸盡量減小。

案例:后立柱外板修邊模在開發和設計時,由于無法避免過橋廢料,且橫向和縱向空間均受限,卡廢料風險比較大,通過將過橋加強筋重心抬高和對內輪廓邊線倒角,滑廢料空間增加了近1.3 倍,可以最大限度的減小卡廢料的風險,如圖5 所示。

圖5 通過抬高過橋加強筋重心和對內輪廓邊線倒角來減小卡廢料的風險

綜上所述,過橋廢料易卡滯,屬于難點問題,但是從源頭設計、設備功能、工藝排布等各位維度上去考慮,可以更大限度的改善或解決。

結束語

為實現高速高效高質量的生產,江鈴沖壓始終堅持以生產線改善為主題,以一流沖壓效率指標為標桿,致力于卡廢料難題的突破,不斷向世界一流沖壓工廠發起沖擊。