內熱式回轉窯加料端收灰系統的設計改造

王亞飛,王宏亮,蔡君榮

(金堆城鉬業股份有限公司礦冶分公司,陜西 渭南,714100)

0 引 言

內熱式回轉窯焙燒鉬精礦工藝經過不斷的改進,從燃煤供熱到天然氣供熱,再到目前“無碳焙燒”,焙燒生產靈活、產量穩定、大幅節能。在焙燒生產過程中,回轉窯進料端物料易泄漏,物料泄漏不便于收集,粉塵飛揚,造成鉬金屬量的流失,同時也存在環保風險,因此合理布設回轉窯進料端設施,解決加料端物料泄漏造成的粉塵泄漏具有重要的意義。

1 內熱式回轉窯加料端改造前狀況

內熱式回轉窯的型號較多,以金鉬股份礦冶分公司鉬爐料產品部使用的單臺內熱式回轉窯為例,型號:φ2 200 mm×30 000 mm,入爐鉬精礦品位≥45%,設計加料量380 kg/h,設計產量330 kg/h,產品含硫≤0.1%,回收率95%。

回轉窯加料端粉塵較多,其主要原因為:(1) 回轉窯加料端收灰系統為人工收集、轉運、加灰,泄露點較多,不便控制,易造成物料飛揚;(2) 回轉窯加料端空間小,設備較多,煙塵管道拐點較多,管道較平緩,易于堵塞,需定期清理,造成物料灑落;(3) 收塵設施整體布局不合理,造成收塵效果未能合理發揮。

2 內熱式回轉窯加料端收灰系統設計改造

原內熱式回轉窯加料端設備布局未能形成直線排列,工藝管道多處存在橫管、彎頭、觀察孔、人孔、應急口、出料口。管道宜堵,人工振打清理,物料灑落。觀察孔、人孔、應急口、出料口人工操作過程存在泄漏,密封不嚴存在泄漏。因此,將設備及其管道合理布局,減少泄露點及密封口,減少人工直接接觸物料的頻次,實現自動收灰,這是本次設計改造的主要思路。

2.1 拆除加料端設備,設備呈直線放置,縮短煙氣設備管道

改造前加料端設備交叉擺放,受到空間、設備、管道的局限,局部調整顯然不能實現,因此拆除原有設備,對設備進行優化布局,統一呈線形擺放,才能從根本上解決設備布局的問題。

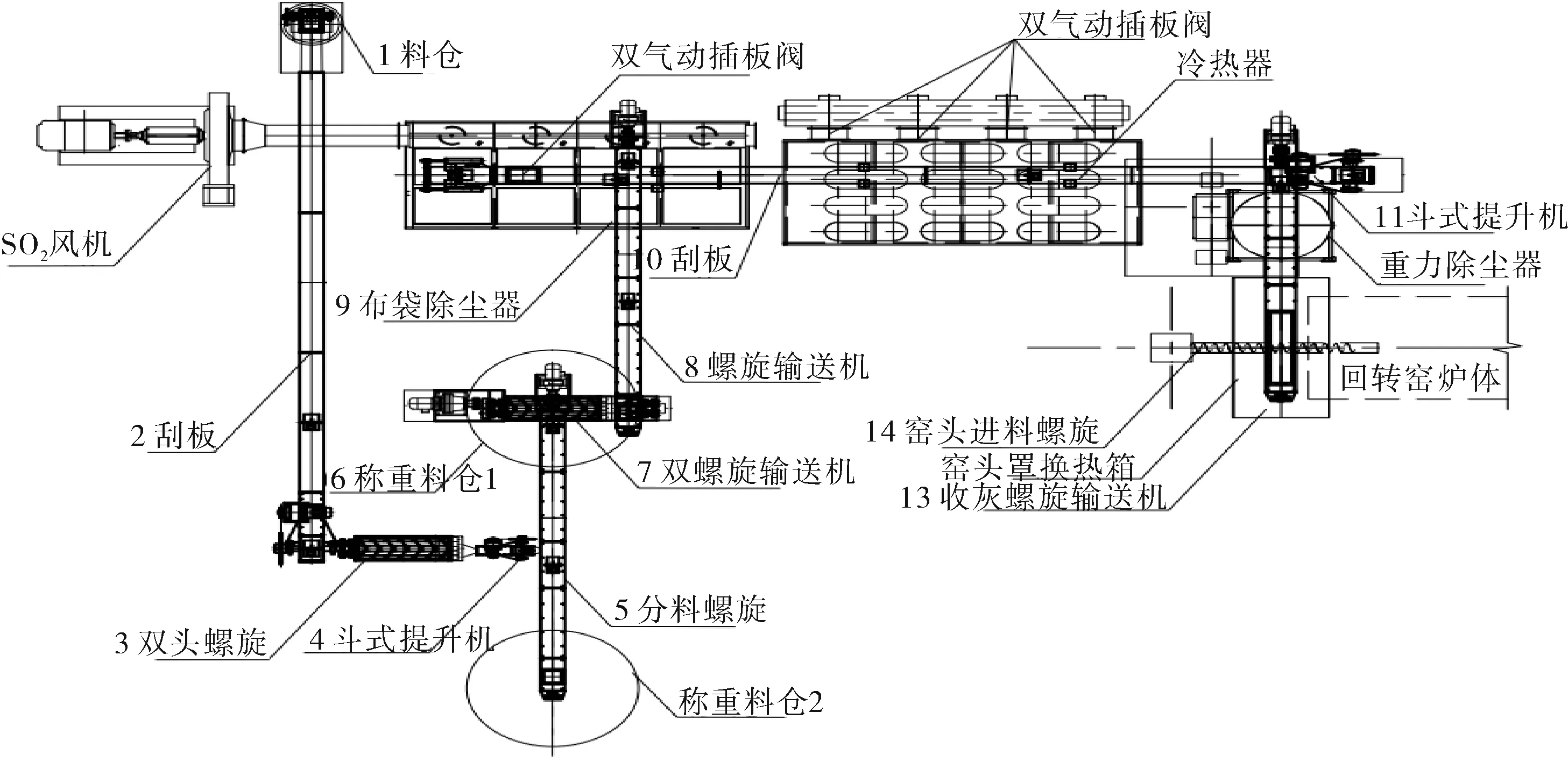

整體拆除加料端加料設備、收塵設備、換熱設備等,合理規劃、重新布局。布局的原則:(1) 設備呈直線放置,杜絕管道拐角,防止物料堆積;(2) 最大限度縮短煙氣設備管道,減少管道存塵量;(3) 管道分布帶有傾角,提高煙塵通過效率。

加料設備排序依次:精礦混料倉、刮板輸送機、螺旋、斗式提升機、雙頭加料螺旋、失重料倉、螺旋、刮板輸送機、斗式提升機、小料倉、進料螺旋。

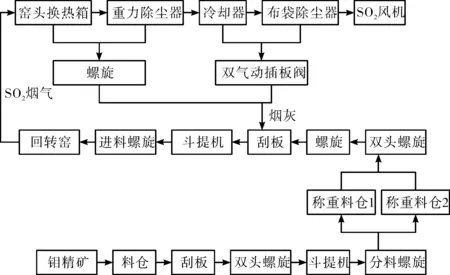

收塵設備排序依次:窯頭罩、重力收塵器、冷卻換熱器、布袋除塵器,通過雙啟動插板閥控制進入刮板輸送機,經過螺旋進入斗式提升機,輸送至進料端進料料倉,混合鉬精礦進入加料端進料螺旋。

設備按照工藝線路直線布局,最大可能的減少管道交叉、拐彎,整體工藝管線橫向存在必要落差,物料輸送過程在重力的作用下,輸送物料更加順暢。在系統運行過程中,可提高長周期輸送效率,避免物料堵塞,杜絕清堵造成物料泄漏,為下一階段的焙燒工藝提供保障。

2.2 人工收灰改為機械自動收灰

改造前人工收灰存在的泄漏點較多,收塵效果不好,加料端現場作業環境差。降低人工接觸物料及煙灰頻次,減少粉塵泄漏點這是治漏的關鍵,采用機械自動化收灰,能夠實現以上兩個要求。實現自動卸料的設備很重要,最早嘗試采用單氣動插板閥,試用效果不理想,使用一段時間發現關閉不嚴實,易造成粉塵泄漏,經過優化改進采用雙氣動插板閥,雙層保護,能夠彌補單氣動插板閥存在的不足。

將窯頭罩、重力除塵器、冷卻換熱器、布袋除塵器收集的煙灰,經雙氣動插板閥控制,通過溜槽進入刮板輸送機,再經加料設備輸送至爐窯。整個收灰過程不需要人工操作、無泄漏點、控制系統定時操作,實現自動收灰、加灰。

2.3 改造布袋除塵器,提高收塵效率

(1) 采用PTPE材質φ130 mm×2 500 mm型濾袋,工作溫度130~180 ℃(PTPE材質在240 ℃的連續運行溫度,瞬間260 ℃的溫度條件下,能耐全部PH值范圍內的酸堿侵蝕),透氣量100 L/dm2·min,有效提升高溫環境下濾袋的使用壽命及收塵效率。

(2) 采用脈沖振打,尋找合理調節振打頻率,減少布袋的粘糊。

(3) 氣缸拉桿加裝護套,有效保護拉桿,防止SO2氣體的腐蝕,提升氣缸壽命,降低檢修頻度,提升布袋除塵器的運轉率。

(4) 將布袋除塵器人孔蓋由螺栓固定方式改裝成按壓式,提高密封效果,便于檢修。

收灰系統改造后工藝流程及設備布局圖見圖1和圖2。

圖1 改造后工藝流程圖

圖2 改造后設備布局圖

3 改造效果分析

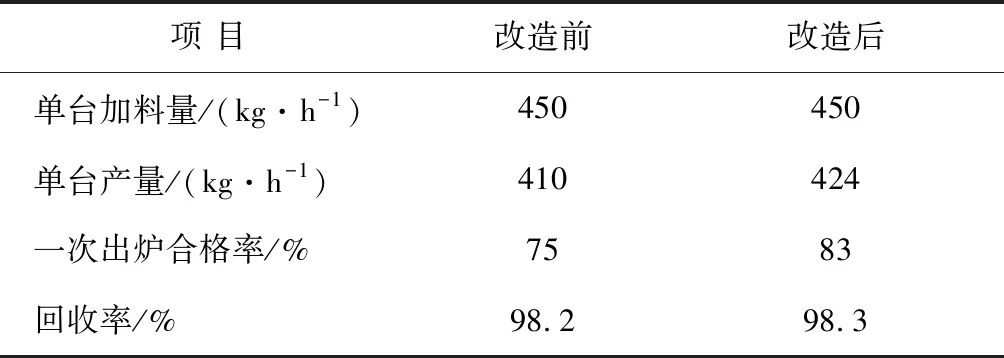

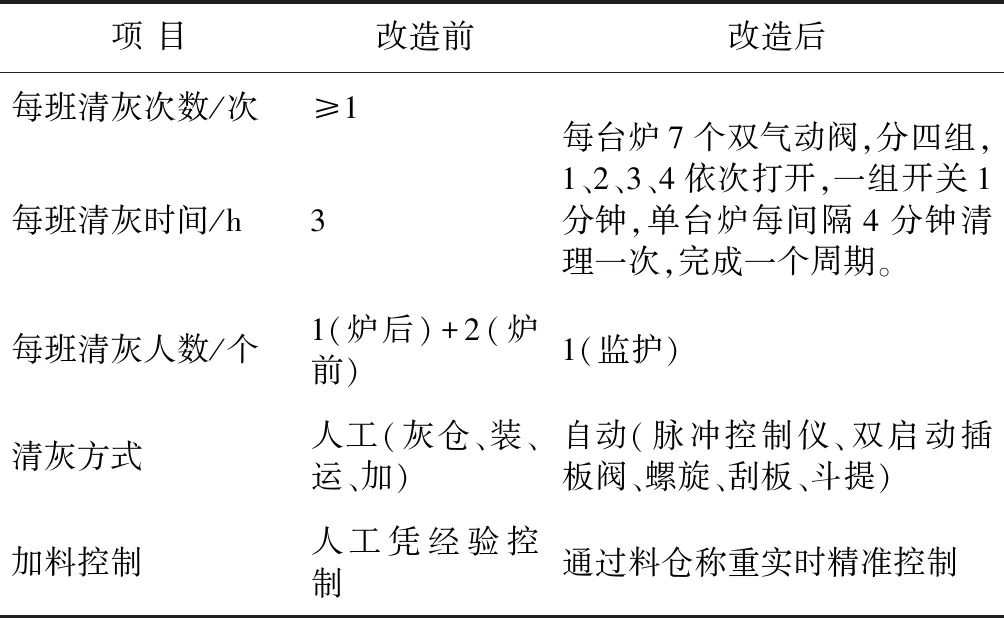

內熱式回轉窯加料端收灰系統經過系統改造,設備布局合理,整體工藝便于控制,實現了機械自動清打卸灰、輸料,未出現堵塞現象,能夠按照工藝標準要求輸送物料。隨著泄漏點最大限度的減少,大幅改善了爐后作業環境,降低了設備故障率,提高了系統設備的運轉率。改造前后的技術參數和生產工藝見表1和表2。

表1 改造前后技術參數

表2 改造前后生產工藝

改造后,焙燒鉬精礦金屬回收率穩定在98.3%以上,回收率增加了0.1%,按兩臺回轉窯年產量7 400 t計算,年可多回收焙燒鉬精礦7.4 t,年可增加經濟效益40萬元以上。單臺產量穩定在424 kg/h,單臺產量增加了14 kg/h,單臺年產量可增加123 t,經濟效益可觀。

4 結 語

內熱式回轉窯加料端收灰系統改造基于加料端系統除塵存在問題,從優化進料端設備布局、機械自動收灰替代人工收灰、布袋除塵器改造3個方面著手,系統考慮進出料端設備布局及設備參數,最大程度減少泄漏點,將收灰、輸灰、加灰工序作業全面自動化。收灰系統改造后,焙燒鉬精礦金屬回收率達98.3%以上,一次出爐合格率達83%,經濟效益可觀,從根本上改善了內熱式回轉窯焙燒過程的作業環境,降低了設備故障率,穩步提升了系統產能。