汽車用鋁合金副車架成形工藝及應用現狀

王越柳 盧麗琴 王國明

1.浙江萬向系統有限公司 浙江杭州 311200

2.萬向錢潮傳動軸有限公司 浙江杭州 311200

在汽車數量不斷增加的當下,能源環境危機隨之產生,為了順應節能減排要求,汽車輕量化逐漸受到人們歡迎。鋁合金材料好成形、密度較低,具備較強耐腐蝕性,故而在汽車車身、動力組成、底盤等方面被廣泛應用。汽車能耗當中,近60%為車輛自重,隨著車身重量的減少,油耗不斷下降。鋁合金自身特點使其多用在汽車零件生產中。副車架身為車底盤主要零件,當前在歐美國家主要使用鋁合金生產副車架。

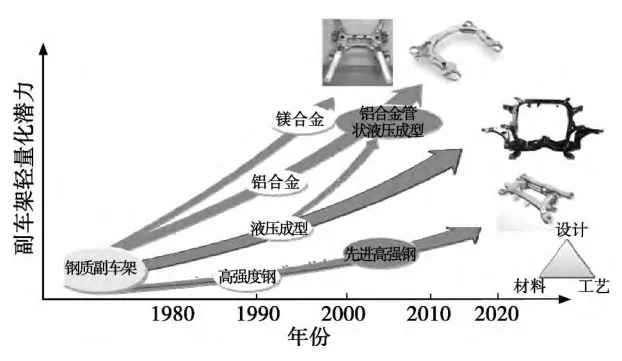

1 副車架輕量化路徑

副車架作為汽車中的安全構件,可以明顯提升汽車安全與舒適型,材料多為鋼與鋁合金。近年來,為了適應汽車輕量化發展,汽車行業中鋁合金應用越來越多。但是國內鋁合金副車架多需要進口,價格相對較高,為了改變這一現狀,下文展開鋁合金副車架研究。下圖1是汽車副車架輕量化技術。對于副車架而言,傳統生產工藝多是先沖壓鋼板變形,借助二氧化碳氣體進行保護焊接,然后成形,因該項工藝較為簡單,截至到目前,一直被應用在中低端車型當中。為了提高汽車品質,主機廠多使用液壓成型工藝生產副車架,利用鋼管液壓成形材料、零件,這些結構剛度較高,所以當前國內外中這種材料逐漸在高端車型當中使用。鋁合金材料借助其自身輕量化效果與成形特點,逐漸在高端主機廠副車架中應用。輕量化設計有助于實現一定的節能減排,應用內高壓成形技術制成鋁合金管材空心構件,可以促進結構同材料輕量化的有效整合。內高壓結構副車架作為典型彎曲異性截面管件,最終成形階段離不開預彎曲、預壓、管材內高壓等工序。因此,研制復雜結構副車架,有助于解決鋁合金低塑性問題,促進汽車生產中鋁合金高壓成形技術的合理化應用。

圖1 副車架輕量化技術

2 鋁合金副車架成形工藝

作為主要安全結構件汽車底盤副車架,連接固定轉向、懸架系統與發動機零件,這個過程對于材料剛度、強度等方面要求較高。為了使副車架重量逐漸降低,促進汽車輕量化生產,很多大型主廠機中逐漸開始應用鋁合金副車架。現階段,鋁合金零部件成形工藝包含鍛造、壓鑄、擠壓、液壓成形等不同階段,下面文章將就不同成形工藝逐一進行介紹。

2.1 壓鑄成形

壓鑄成形即在某一壓力下讓鋁合金熔體對腔體進行填充,這一工藝力學特點明顯,尺寸精密,加工余量較小,因此常在鋁合金零件成形工藝中使用。鋁合金壓鑄成形需要結合副車架位置,及其對模態、剛度與強度等方面要求,生產復雜零件,確保其能滿足副車架內部不同位置性能需求。對比傳統鋼板沖焊成形工藝,其在降低重量期間,還能減少焊接、零件數量與組裝工序,便于提升零件生產效率。但鑄造鋁合金材料強度較低,需對結構與工藝進行合理調整,如此方能滿足副車架性能需求。當前使用鋁合金壓鑄成形副車架車型,包含大眾CC、奔馳C級、大眾途觀等。國內廣汽品牌借助高抽真空工藝研制出的鋁合金副車架,已經在傳祺系列中成功應用。

2.2 液壓成形

液壓成形工藝以液體為傳力介質,利用模具即可讓工件成形。液壓成形工藝能縮減生產工序、零件與模具數量,對生產成本進行合理控制,提升零件強度與剛度。鋁合金材料具備較低伸長率,在朝著鋁管內充液加壓階段,很容易導致鋁管補料不足而產生破裂,這一過程鋁管難以液壓成形。

2.3 工藝組合應用

(1)鑄造擠壓成形;壁薄與截面復雜零件多使用擠壓成形方式生產,保證零件質量最佳、精度與強度較高。融合鑄造與擠壓成形工藝在副車架生產過程中,既可以滿足副車架復雜位置設計要求,還能滿足車架強度與剛度需求。鑄造+擠壓成形副車架多應用擠壓成形工藝進行橫縱梁生產;副車架應和底盤及車身等位置連接,當結構變化明顯,應使用鑄造成形工藝。借助MIG焊接工藝,將不同鋁合金零件組合起來。

(2)鑄造+擠壓+液壓成形;奧迪A6與Q5等型號車應用的鋁合金前副車架,對橫梁結構強度有很高的要求,使用擠壓鋁合金即可滿足成形和強度要求。應用左右縱梁可以液壓鋁合金管,可以有效確保零件結構與強度;車身、發動機、底盤等零件連接部位使用結構復雜,這一位置可以使用壓鑄鋁合金零件,如此即可有效滿足實際施工要求。聯合寶馬7和5系后副車架,用擠壓鋁合金制成橫梁;前梁主要用液壓鋁合金;縱梁兩端與車身相連,再者,還應將支座安裝在懸架系統控制臂當中,不需要再焊接襯套與接頭。

3 結語

綜上,當前,國外汽車主機廠中使用鋁合金材料的逐漸增多,將鋁合金材料用于生產汽車副車架,可以有效減少汽車重量。現階段,鋁合金副車架生產經常受到多方限制,例如結構設計開發、工藝水平等,與此同時,國內研發的車型市場目標主要為中低端市場,且零件生產期間多難以承受高成本,因此,國內研發的汽車品牌多不使用鋁合金副車架。所以,國內汽車品牌中,有必要掌握鋁合金副車架生產工藝與技術,不斷累積生產經驗,如此方能實現鋁合金副車架的大面積應用。