基于PLC控制的自動化生產線的產能自調節系統研究

王宇,劉健,曾華鵬,葉岍

(1.天津中德應用技術大學 智能制造學院,天津,300350;2. 天津齊物科技有限公司,天津,300393)

0 引言

智能制造是新一輪工業革命的核心技術,是“中國制造2025的主攻方向”。[1]在第四次工業革命的推動下,全球智能制造行業競爭日益激烈,工業自動化領域面臨巨大挑戰。[2]隨著我國社會經濟和工業化市場的迅猛發展,國內智能制造行業競爭不斷的加劇,那么企業生產線的生產效率勢必要順應歷史潮流,從而作出更大的提升。而且目前我國生產制造加工系統的自動化程度普遍較低,那么面臨的主要問題就是生產效率難以提高。[3]在工廠現有的生產線上,生產線的生產效率如何被提高,產品良品率如何保持、如何保證工藝效率,工序間的在制品如何減少,直線化生產如何實現以及如何以最少的投入獲得最大的效益等課題已經越來越受到智能制造行業的重視。人們對自動化生產線產能優化提出了更高的要求,為了解決生產線的生產效率低下,產品良品率低、保證工藝效率不夠高的問題,本文提出了一種基于PLC控制的自動化生產線產能自調節系統。系統可實時采集生產線的反饋信息,根據生產的實際情況調整生產速度,以確保良品率,提高生產質量。實時信息可在客戶端界面顯示,并可通過界面對現場設備進行控制。

1 系統總體架構

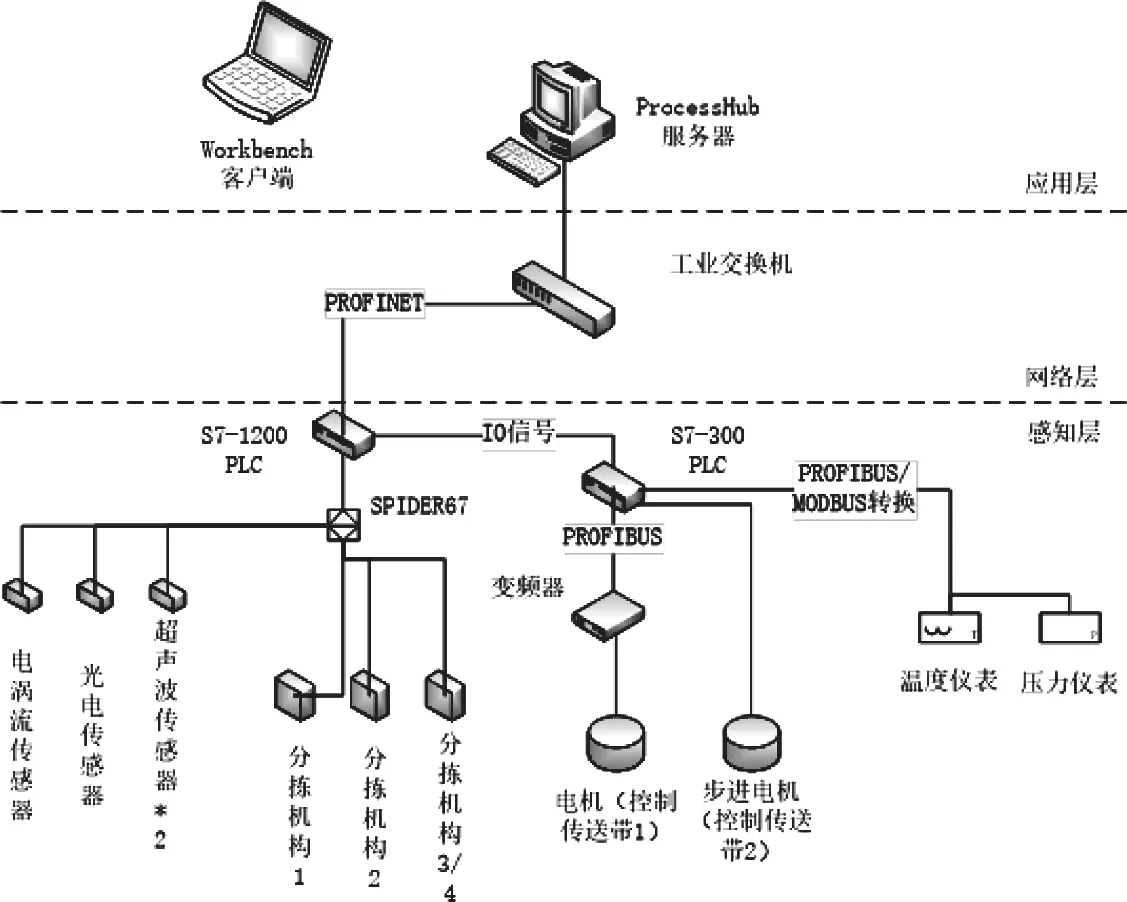

本系統采用標準物聯網三層架構分別是感知層、網絡層和應用層,感知層主要包括識別不同材質物料的傳感器、PLC、由步進電機和三相異步電機分別控制的兩條傳送帶等設備,為了實現智能感應識別、信息采集處理和自動控制等功能,于是感知層就充當了系統的“眼、鼻、喉和皮膚”等神經末梢,也就是系統識別物體、采集工件信息的來源。而且產能自調節系統感知層設計與傳統物聯網感知層的功能有差異,就是產能自調節系統感知層中加入了PLC,由PLC完成生產數據的統計、信息智能分析和處理、數據的分析和計算等,換而言之就是將應用層數據分析、處理、計算等功能下移至感知層,從而使應用層能更加專注的完成系統數據的可視化管理。處在系統架構中層的是網絡層,它的角色相當于人的神經中樞和大腦,在產能自調節系統中主要由路由器、無線路由器、協議轉換設備等網絡通信設備組成。它主要負責對感知層傳遞來的信息由網關轉化處理后傳遞給應用層。那么處在系統最上層的就是應用層,系統的應用層主要包括Process Hub服務器、PAD客戶端等,它充當著用戶與系統之間交流的接口,從而實現用戶對系統生產數據的可視化管理。

2 網絡架構設計

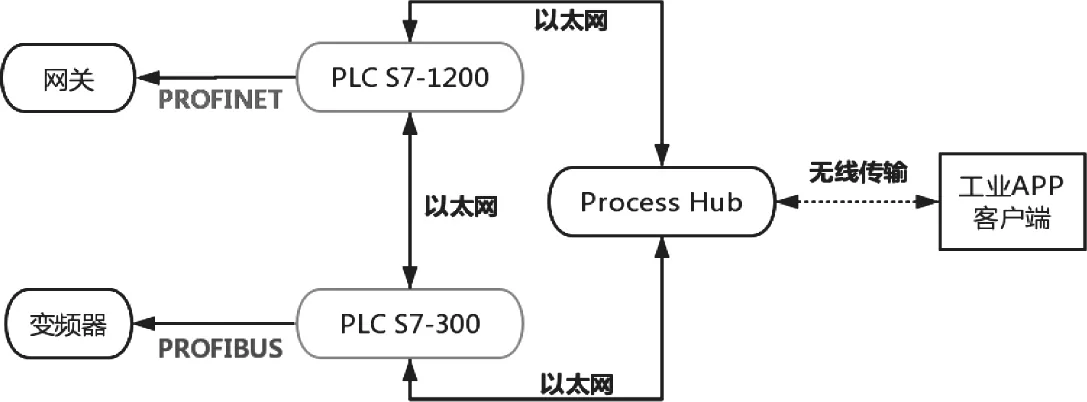

系統總體網絡架圖1所示,整體網絡架構符合標準的工業網絡架構,整個網絡架構分為監控層、控制層兩個層面,監控層主要是Process Hub服務器和工業APP客戶端,控制層主要包括PLC、SPIDER67網關、G120變頻器等現場設備。系統整體核心圍繞PLC進行信息的傳輸和交互,PLC S7-1200與SPIDER67網關之間采用PROFINET網絡形式進行網絡的連接,PLC S7-300與G120變頻器之間采用PROFIBUS-DP網絡形式進行通訊,Process Hub服務器和工業APP客戶端之間采用無線傳輸的形式進行信息的傳遞,PLC S7-1200和PLC S7-300與服務器Process Hub之間組成以太網環形網絡形式進行生產計劃的信息交互。PLC S7-1200作為系統的核心,承擔著整個系統的數據流量的集合、處理、分析和傳輸,向上對服務器發來的生產計劃信息進行及時的處理、分析,同時經過一定的采樣周期,對系統進行采樣,然后根據生產實際工作量、實際廢品率、現場設備的狀況對生產線傳送帶進行生產速度的動態調整;向下要將調整過后生產速度控制指令迅速的下發至執行機構,完成規定的任務計劃,同時要將現場設備端反饋回來的信息,經過計算、匯總、分析之后發送給云端服務器和從站,進行數據的可視化管理。

圖1 系統總體架構

圖2 系統網絡架構圖

3 工藝流程及程序設計

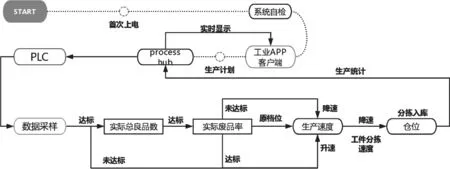

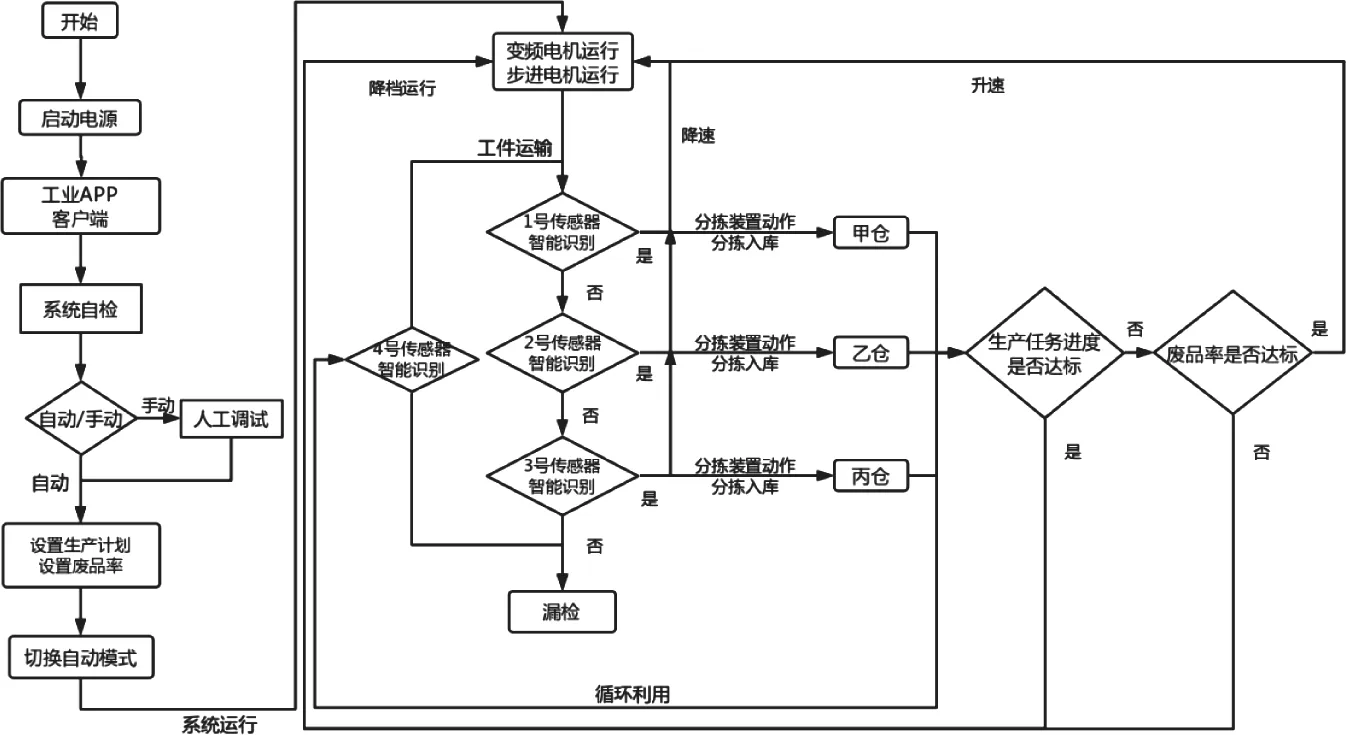

首先生產者在PAD上設置生產計劃,之后系統開始自檢,氣缸執行裝置全伸全縮、步進電機啟動和停止、變頻電機啟動和停止,1號分揀傳送帶上1號電感傳感器和2號光電傳感器分別可以識別甲、乙兩種不同材質的工件,自檢完畢之后,系統開始啟動,當目標工件被識別后,傳送帶速度開始由快到慢,當達到指定倉位口位置時,氣動執行機構會將工件從1號傳送帶推送到2號傳送帶,這里模擬為工件的分揀入庫動作,此時兩個傳送帶保持速度均衡,并在工業APP端記錄下甲、乙良品的數量,且當入庫動作完成以后,傳送帶速度又重新恢復至初始速度。為實現工件的重復利用,2號傳送帶末端安裝了4號漫反射傳感器負責檢測工件的有無,當工件被檢測到時,氣動裝置又將工件推回1號傳送帶,當1號傳送帶上移動的工件并沒有被1號和2號傳感器檢測到,在1號傳送帶末端安裝了3號漫反射傳感器負責檢測廢品的有無,當廢品被檢測到時,氣動裝置將會把廢品移動到2號傳送帶,此時認為是一個缺陷工件,并且工業APP端會記錄廢品的數量。PLC將記錄到的生產統計信息與工業APP實時通訊并做實時顯示和統計分析,并且PLC端根據廢品率是否達標以及當前完成的實際工作量,動態調整傳送帶速度。

圖3 工藝流程圖

圖4 程序設計流程圖

4 結束語

本文對分揀生產線上生產效率低、廢品率高等問題進行了分析,綜合PLC控制技術、工業網絡通信技術、控制算法、工業APP等技術,設計了基于工業網絡的產能自調節控制系統,有效地解決了上述問題。運用工業網絡實訓平臺,確定了生產線上的主要技術指標,設計了產能自調節系統的物聯網分層架構,搭建了產能自調節系統的模型,設計了產能自調節系統的硬件和軟件平臺;設計了產能自調節系統的算法系統,搭建了產能自調節系統的PROFIBUS-DP和以太網復合型通信網絡,并進行了系統整體聯機調試,驗證了本文所設計的產能自調節系統能夠有效的解決生產效率低、廢品率高等現象。本文的具體結論如下:

(1)對分揀生產線上生產效率低、廢品率高等現象進行了分析,設計了分揀生產線上的產能自調節系統,對構成系統的硬件模塊進行了選型和工作原理的介紹,構建了系統的硬件平臺。設計了系統的整體網絡架構,并構建了以太網和PROFIBUS-DP復合型通信網絡。對產能自調節系統進行了各種功能設計,分別設計了PLC控制程序、步進電機控制程序、變頻器控制程序、工業APP控制程序等,構建了產能自調節系統的軟件平臺。

(2)設計了產能自調節系統的算法系統,搭建了系統的算法模型,同時根據特定的控制算法通過采樣系統當前完成的實際工作量和廢品率,然后形成不同的速度調節標準多級精準控制步進電機帶動傳送帶運輸工件,提高了生產效率,降低了系統分揀的廢品率,實現了系統產能的自動調節。

(3)優化了系統控制參數,搭建了多種硬件設備構成的產能自調節系統實驗平臺,并進行了整體聯機調試,通過觀察記錄實驗平臺的運行情況,驗證了產能自調節系統能夠有效的解決分揀生產線上生產效率低、廢品率高等問題,達到了生產線上提升產能的目的。