金屬有機框架膜材料用于CO2分離過程的研究進展

石會龍 史德青 李成帥 劉博文 舒震

1.山東石油化工學院化學工程學院 2.山東京博石油化工有限公司

CO2是最主要的溫室氣體之一,也是制造尿素、純堿、干冰等化工產品的原料。因此,分離CO2并對其進行回收利用具有良好的環境效益和經濟效益[1-2]。膜分離技術是一種經濟高效的CO2分離方法[3],與吸收法、吸附法、低溫蒸餾法等傳統CO2分離技術相比,具有投資少、能耗低、環境友好、設備簡單等優點[4]。但因受到Trade-off效應的制約,聚酰亞胺、聚砜、聚偏二氟乙烯等常用CO2分離膜材料無法同時具有較高的CO2選擇性和透過性[5-6],成為制約CO2膜分離技術發展的主要瓶頸之一[7-9]。

金屬有機框架材料(Metal-Organic Frameworks,以下簡稱MOFs)是由有機配體和金屬離子或團簇通過配位鍵自組裝形成的具有分子內孔隙的有機-無機雜化材料。自1995年第1種MOFs材料被合成出來后,MOFs材料因其孔隙率高、比表面積大、孔道可調及結構多樣等特點[10-11],在氣體分離、催化劑制備、能源氣體儲存、污染物吸附等領域表現出了良好的應用前景。目前,比較成熟的MOFs材料主要有ZIF系列、UiO系列和MIL系列等,但將純MOFs材料應用于CO2分離過程普遍存在成本過高、工藝復雜等問題。因此,將MOFs材料與膜分離技術結合起來,應用于CO2分離過程具有良好的發展潛力,已經成為CO2膜分離技術的研究熱點。

MOF膜結合了有機膜和MOFs材料在CO2分離過程中的優點,首先,MOF膜兼具有機材料和無機材料的特點,對CO2可以同時具有高選擇性和高滲透性,其CO2分離能力有望突破Trade-off效應的限制;其次,MOF膜的工業生產可以利用現有混合基質膜制造工藝裝置,顯著提高了MOF膜應用于CO2分離過程的生產效率和經濟性[12-13]。但目前MOFs材料價格較貴,且MOF膜在制備過程中容易出現團聚現象引起的質量不合格問題,阻礙了MOF膜在CO2分離過程中的應用。因此,研究如何進一步降低MOFs材料的生產成本,并提高MOF膜的整體質量,對于MOF膜在CO2分離過程中的應用具有重要的科學價值。

以下介紹了MOF膜的CO2分離機理和合成工藝,重點分析了主要MOF膜在CO2分離過程中的應用研究進展,提出了MOF膜材料在CO2分離領域的發展方向,為MOF膜在CO2分離領域的應用提供了一定的思路和參考。

1 金屬有機框架膜CO2分離機理

目前,膜材料分離CO2的機理主要有溶解-擴散機理、促進傳遞機理和分子篩分機理,其中溶解-擴散機理和促進傳遞機理主要適用于有機膜氣體分離過程,而分子篩分機理主要適用于無機膜氣體分離過程。但因MOF膜屬于混合基質膜,兼具有機膜和無機膜的特點,因此,溶解-擴散機理、促進傳遞機理和分子篩分機理均部分適用于MOF膜的CO2分離過程,故可在此理論基礎上對MOF膜進行改性,提高其CO2綜合分離能力。

1.1 溶解-擴散機理

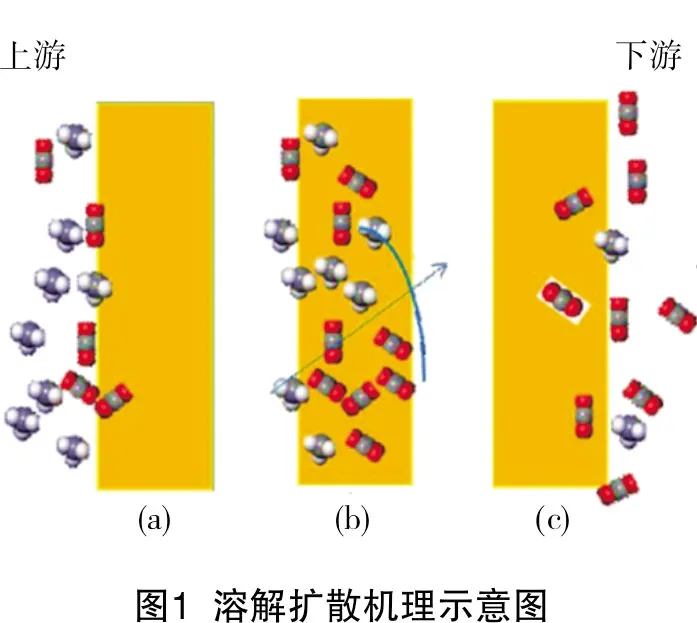

溶解擴散機理認為,CO2分子通過MOF膜的過程分為3個步驟[14-15],其具體過程及示意圖如圖1所示:①CO2分子在MOF膜上游側被吸附溶解,進入到膜表面;②CO2分子在濃度差的推動下,由MOF膜上游側擴散到下游側;③擴散到MOF膜下游側的CO2分子,從MOF膜下游側表面脫附,完成CO2的分離過程。

MOF膜分離CO2的效果,主要由透過性(P)和選擇性(S)進行評價。在溶解-擴散機理中,一般CO2分子的吸附溶解和脫附過程,能夠較快地達到平衡,所以CO2的透過性主要取決于CO2分子在膜內部的擴散速率。而MOF膜對CO2的選擇性,主要由CO2分子與膜材料表面的相互作用決定,本質上取決于CO2分子與膜材料本身的特點和性質[16]。因此,可以通過選擇合適的MOFs材料種類,提高MOF膜表面與CO2分子的相互作用,并改善混合基質膜內聚合物鏈之間的空隙空間,以提高CO2分子在膜內部的擴散速率,最終達到提高MOF膜分離CO2能力的目的。

1.2 促進傳遞機理

促進傳遞機理認為,MOF膜內部含有可以與CO2分子發生可逆反應的載體,MOF膜分離CO2分子的過程可以分為3個階段:①CO2分子在MOF膜一側發生吸附溶解;②膜內的載體選擇性地與CO2分子反應形成CO2-載體復合體,并在膜內部以復合體的形式傳遞CO2分子;③在MOF膜的另一側,CO2-載體復合體分解,將CO2分子釋放出去[17],促進傳遞機理示意圖如圖2 所示。

不同種類的MOF膜中載體的種類也不相同,考慮到CO2分子是一種酸性分子,易與胺基等堿性基團發生反應,所以胺基是常見的CO2分子載體之一[18]。胺基在分子內具有3種形式,分別是伯胺基、仲胺基和叔胺基。在干燥條件下,叔胺基上沒有活潑H原子,不能與CO2分子反應,而伯胺基和仲胺基與CO2分子的反應式(R為有機基團)見式(Ⅰ)~式(Ⅱ)。

(Ⅰ)

(Ⅱ)

在有水存在的條件下,伯胺基、仲胺基和叔胺基均可以與CO2分子發生反應,且反應效率更高,反應式見式(Ⅲ)~式(Ⅴ)。

2CO2+2RNH2+H2ORHNCOOH+

2CO2+2RR’NH+H2ORR’NCOOH+

(Ⅴ)

除胺基外,磺酸基、氨基酸、過渡金屬離子如Zn2+等也可以作為載體基團,促進MOF膜對CO2的分離[19]。因此,根據促進傳遞機理,利用含類似載體基團的化學物質對MOF膜進行適當改性,可以顯著提高MOF膜對CO2的透過性和選擇性,從而克服膜分離過程的“trade-off”效應,突破Robeson上限。

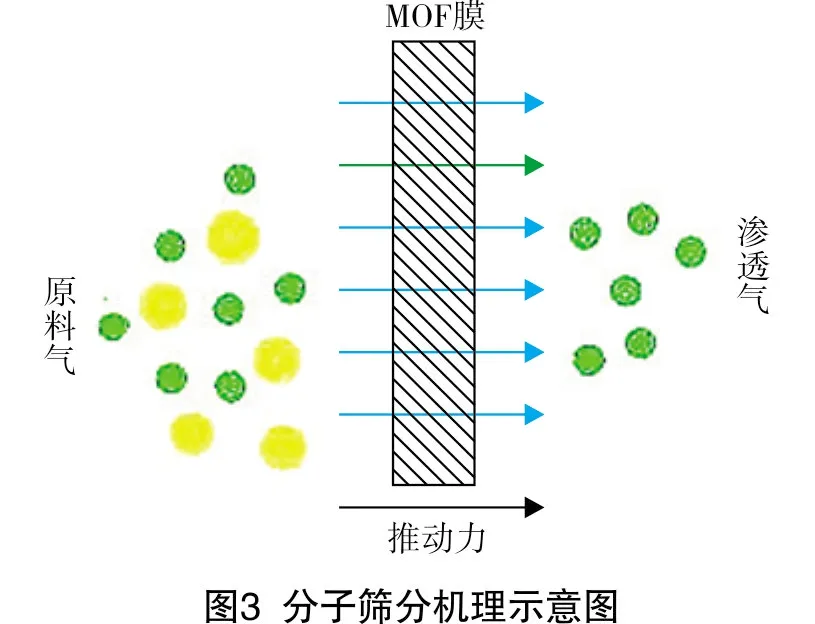

1.3 分子篩分機理

MOF膜屬于混合基質膜的一種,兼具有機膜成本低、選擇性好和無機膜壽命長、機械強度高的優點,MOF膜具有良好的CO2分離能力,主要是利用了MOFs材料孔道規則、孔徑可調的特點[20]。除溶解-擴散機理和促進傳遞機理之外,還可以用分子篩分機理對MOF分離CO2的過程進行描述。通過調節MOFs材料的種類和添加量,可以調控MOF膜表面和內部的孔徑分布,使膜表面孔徑在CO2分子和雜質氣體分子直徑之間,這樣MOF膜便可以阻擋分子直徑較大的氣體,同時讓分子直徑較小的氣體通過,從而實現CO2的分離和提純。如果膜表面孔徑控制得當,在分子篩分機理的作用下,MOF膜對于CO2的分離效率一般較高。分子篩分機理的示意圖如圖3所示。

2 金屬有機框架膜制備方法

MOF膜的制備是MOF膜研究和應用過程的核心問題,如何高效經濟地制備MOF膜材料是當前氣體分離膜研究領域的難點[21]。目前,MOF膜的制備工藝主要有:溶液共混法、原位聚合法及溶膠-凝膠法等。根據不同的MOF膜種類,應該有針對性地選擇制備工藝,盡可能減少MOF膜生產過程中的團聚、缺陷、機械強度不達標等問題。

2.1 溶液共混法

溶液共混法是制備MOF膜的常用方法之一,適用于各種形態的MOFs材料,且操作簡單[22-23]。溶液共混法制備MOF膜的基本過程是:①準備高分子膜涂膜液;②將MOFs材料加入涂膜液,并采用超聲、攪拌等措施使MOFs材料分散均勻;③采用涂膜器在潔凈的玻璃板上將混合液體刮涂成膜,并在一定的溫度下使有機溶劑揮發,最終得到MOF膜材料。

目前,溶液共混法是制備MOF膜的主要工藝,其缺點是MOFs材料容易在溶液中團聚,最終導致MOFs固體顆粒在膜中分布不均,MOF膜容易在團聚顆粒周圍形成膜缺陷,嚴重影響其分離性能。目前主要的解決措施是對MOFs材料進行表面改性,提高其在溶液中的分散性,減少團聚現象的發生[24]。

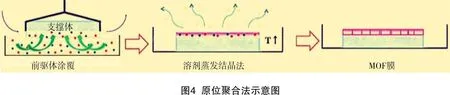

2.2 原位聚合法

原位聚合法也是制備MOF膜常用的工藝之一[25-26],其基本過程是首先將MOFs材料顆粒與部分聚合物單體均勻混合于聚合溶劑中,然后繼續加入其他聚合物單體或引發劑,從而引發聚合物單體間的鏈式聚合反應。待聚合反應完成后,將聚合液刮涂成膜,并采用加熱干燥等方式除去多余的溶劑,最終制備得到MOF膜。原位聚合法制備MOF膜的優點是可以減少MOFs材料在聚合物膜層中的團聚現象,制備得到更加均勻無缺陷的MOF膜,但其操作過程較復雜,難以得到大規模、廣泛的推廣利用[27],原位聚合法示意圖如圖4所示[27]。

2.3 溶膠-凝膠法

溶膠-凝膠法是目前新材料制備過程中常見的一種工藝[28-29],其基本原理是將MOFs材料加入適宜的溶劑中,形成粒徑為納米級別的溶膠,然后將溶膠與聚合物高分子溶液混合,使二者在溶劑中發生凝膠化。凝膠液再經過刮涂、旋涂、浸涂或噴涂等措施,在支撐板上形成液膜,最后通過干燥或加熱等措施,除去液膜中多余的溶劑,制備得到MOF膜。在采用溶膠-凝膠法制備MOF膜的過程中,由于MOFs材料以溶膠形式和聚合物高分子溶液達到了分子級別的混合,可以顯著減輕成膜過程中MOFs材料的團聚現象,從而制備得到高質量的MOF膜。其優點是成膜方便、工藝簡單,但溶膠-凝膠法制備MOF膜的過程耗時較長,通常整個溶膠-凝膠過程所需時間要幾天或幾周[30-31]。幾種MOF膜制備方法的優缺點對比情況見表1。

表1 MOF膜制備方法對比

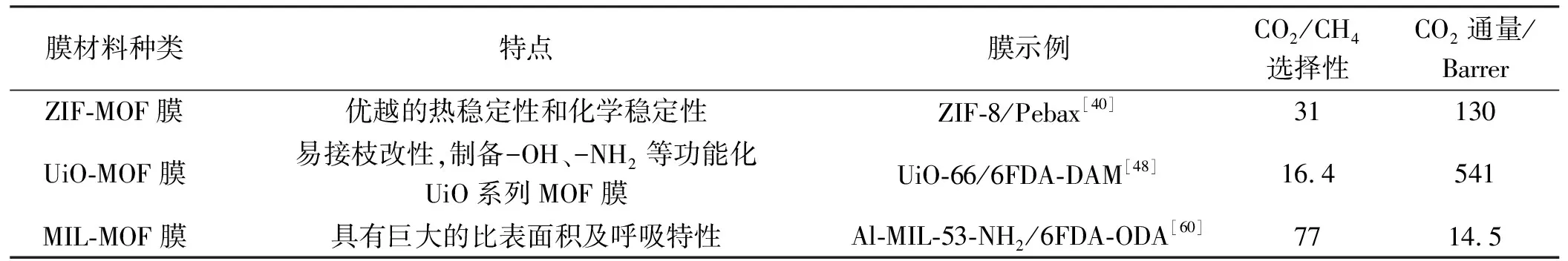

3 金屬有機框架CO2分離膜種類

MOF膜在CO2分離過程中的應用研究已經非常廣泛,其CO2分離機理也逐漸清晰。目前,研究較多且具有較好應用潛力的MOF膜主要有ZIF系列MOF膜、UiO系列MOF膜和MIL系列MOF膜。未來MOF膜分離CO2的發展重點在于進一步降低MOFs材料的生產成本,提高MOF膜的機械性能,并最終實現MOF膜的工業化規模應用。

3.1 ZIF系列MOF膜材料

ZIF是指沸石-咪唑酯骨架材料,具有四面體型三維網狀結構[32-33],是利用Zn2+或Co2+與咪唑配體反應,合成出的一系列類沸石結構的MOFs材料。ZIF類MOFs材料具有優越的熱穩定性和化學穩定性,其中ZIF-8和ZIF-11可以在550 ℃以下保持結構穩定,在沸騰的堿性水溶液和有機溶劑中也能保持穩定[34-35]。由于ZIF類MOFs材料具有特殊的四面體型三維網狀結構,且結構穩定,將其添加到聚酰亞胺、聚砜、聚偏二氟乙烯等高分子膜材料中,可以顯著改善膜材料對于CO2的分離能力。

Yuhan Wang等制備了ZIF-62玻璃膜,CO2相對于N2和CH4的選擇性分別達到34.5和36.6,突破了羅賓遜上限[36]。Jing Deng等以厚度為70~170 nm的ZIF-C納米片制備得到ZIF-C/Pebax膜,其CO2滲透率為387.2 Barrer,CO2相對于N2的選擇性為47.1[37]。Ying Dai等制備得到ZIF-8/聚醚酰亞胺中空纖維膜,當添加的ZIF-8質量分數為13%時,MOF膜比純聚醚酰亞胺膜的CO2透過性提高20%,CO2相對于CH4的選擇性高達32[38]。Tao Li等制備的ZIF-7/Pebax膜質量良好,沒有團聚現象,當添加的ZIF-7質量分數為34%時,CO2相對于CH4的選擇性達到44[39]。Hao Li等制備的ZIF-8/Pebax膜具有良好的機械強度和CO2/CH4分離性能,當添加的ZIF-8質量分數為15%時,CO2透過性為130 Barrer,CO2相對于CH4的選擇性為31[40]。Vajiheh Nafisi等制備得到ZIF-8/聚酰亞胺膜,ZIF-8添加量(w)為30%時,氣體透過性由1 468 Barrer增加到2 185 Barrer,此時CO2相對于N2和CH4的選擇性具有一定程度的降低[41]。Yunyang Liu等制備了比表面積高達1 138 m2/g的ZIF-69,采用原位溶劑熱法在多孔氧化鋁基板上合成了ZIF-69膜,其對單種氣體的透過性從大到小依次為H2>CO2>CH4>CO>SF6,對CO2/CO混合氣具有良好的分離能力,CO2相對于CO的選擇性為3.5,對CO2的透過性為3.6×10-8mol/(m2· s· Pa)[42],用CrystalMaker軟件模擬的ZIF-69的c軸透視圖如圖5所示[42]。

3.2 UiO系列MOF膜材料

UiO系列MOFs材料是含Zr的正八面體[Zr6O4(OH)4]與12個對苯二甲酸有機配體相連,形成的包含八面體中心孔籠和8個四面體角籠的三維微孔結構材料[43-44]。UiO系列MOFs材料具有較好的熱穩定性,其在水、丙酮、DMF中也具有良好的化學穩定性[45]。在UiO系列MOFs材料分子中的對苯二甲酸配體上接枝功能化基團,可以制備具有特定功能的UiO系列MOFs材料,目前,利用-OH、-NH2等功能化UiO系列MOFs材料制備混合基質膜,用于CO2的分離過程是CO2捕集的研究熱點之一。

Canghai Ma等制備得到UiO-66-(OH)2/聚酰亞胺膜,其性能突破了羅賓遜上限,對CO2的透過性達到650 Barrers,CO2相對于CH4的選擇性也達到32[46]。Xu Jiang等將UiO-66-NH2和UiO-66-MA加入聚環氧乙烷中,對比了兩種MOF膜的CO2分離能力,發現后者具有更加規則的界面和更高的CO2分離能力,其CO2透過性高達1 450 Barrers,CO2相對于N2的選擇性高達45.8[47]。Mohd Zamidi Ahmad等將UiO-66、UiO-66-NH2、UiO-66-NH-COCH3加入 6FDA-DAM基質中,發現UiO-66/6FDA-DAM膜對CO2/CH4混合氣的分離性能最好,其CO2透過性達到541 Barrers,CO2相對于CH4的選擇性達到16.4[48]。Maíra Andrade Rodrigues等對比了UiO-66(Zr)和MIL-101(Cr)兩種MOFs材料對PU膜CO2分離性能的提升效果,發現MIL-101(Cr)/PU膜對CO2/N2混合氣的CO2透過性可以提高220%,選擇性也有一定程度的提升;而UiO-66(Zr)/PU膜對CO2的透過性雖然提高了,但其CO2選擇性卻有一定程度的下降,這主要是因為UiO-66(Zr)/PU對N2的透過性提升幅度更大[49]。Guangli Yu等針對MOF膜CO2透過率較低的問題,制備得到了UiO-66-CN@sPIM-1膜,顯著提高了MOF膜的CO2透過率,CO2透過率高達15 433.4~22 665 Barrer,CO2相對于N2的選擇性也高達23.9~28.6,在CO2分離應用方面具有良好的前景[50],UiO-66與PIM-1交織構建CO2運輸高速傳輸通道方案的示意圖如圖6所示[50]。

3.3 MIL系列MOF膜材料

MIL系列MOFs材料一般分為兩類:①使用不同的鑭系或過渡金屬元素和琥珀酸、戊二酸等二羧酸配體合成;②由三價的鉻、鐵、鋁、釩等金屬元素與對苯二甲酸或均苯三甲酸合成[51-53]。MIL系列MOFs材料具有巨大的比表面積和穩定的結構特征,此外,MIL系列MOFs材料的另外一個優點是在外界因素的刺激下,材料結構會在大孔和微孔兩種形態之間轉變,即具有呼吸現象[54-56]。目前,MIL-53、MIL-101、MIL-125等代表性的MIL系列MOFs材料已經廣泛地被用于制備MOF膜材料,以高效、經濟地對CO2進行分離。

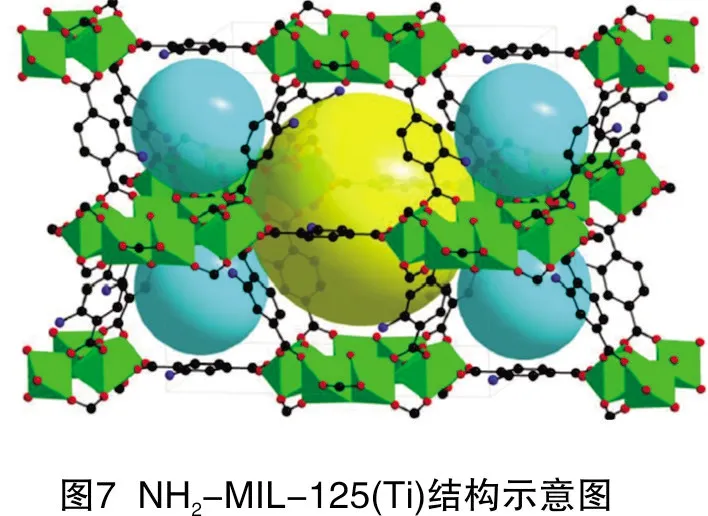

Chunfeng Song等將MIL-101和NH2-MIL-101加入Pebax1657基質中制備了MOF膜,其中,NH2-MIL-101/Pebax1657膜分離性能較好,CO2相對于N2的選擇性達到95.6,CO2透過性為30.2 Barrer[57]。Hajar Rajati等將MIL-101(Cr)和PVDF加入聚酰亞胺基質中,發現3%(w)的PVDF可將CO2的透過性和選擇性分別提高29%、23%;相比于純聚酰亞胺膜和聚酰亞胺/PVDF(97/3)膜,添加10%(w)MIL-101(Cr)的MOF膜,CO2透過性分別提高102%和58%,CO2選擇性分別提高77%和45%[58]。Anahid Sabetghadam等將NH2-MIL-53(Al)、MIL-69(Al)、MIL-96(Al)、ZIF-94與6FDA-DAM、Pebax進行組合,并考察了不同種類MOF膜對CO2/N2混合氣的實際分離效果,分離性能最優的是添加量為25%(w)的MIL-96(Al)/6FDA-DAM膜,其CO2透過性和選擇性分別提高了32%和10%[59]。XiaoYuan Chen等合成了納米尺寸Al-MIL-53及氨基功能化Al-MIL-53-NH2,加入6FDA-ODA基質中制備得到MOF膜,對CO2/CH4混合氣進行分離;發現Al-MIL-53-NH2/6FDA-ODA膜具有更好的分離能力,當添加量為32%(w)時,CO2相對于CH4的選擇性可以達到77,CO2透過性為14.5 Barrer[60]。Tania Rodenas等將NH2-MIL-53(Al)與聚酰亞胺共混制備了MOF膜;當NH2-MIL-53(Al)添加量為25%(w)時,MOF膜分離CO2/CH4混合氣體時,CO2透過性可以提升70%,CO2選擇性和膜的機械穩定性也有一定程度的提升[61]。Harold B Tanh Jeazet等以1∶1的質量比將MIL-101(Cr)和ZIF-8加入PSF基質中,制備得到MOF膜用于CO2/CH4混合氣分離;當MIL-101(Cr)/ZIF-8總添加量為16%(w)時,相比于純PSF膜,CO2相對于CH4的選擇性由23提高至40[62]。Xiangyu Guo等將NH2-MIL-125加入到聚砜基質膜中,當NH2-MIL-125添加量為20%(w)時,MOF膜對CO2分離能力最佳,其對CO2的透過性為22.8 Barrer,選擇性為29.5[63],NH2-MIL-125(Ti)結構示意圖如圖7所示[63]。

3.4 其他種類MOF膜材料

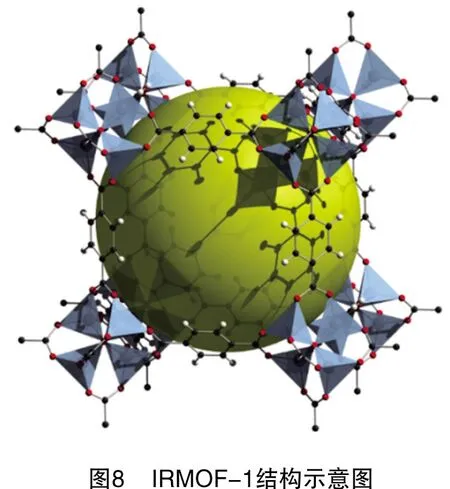

除以上介紹的ZIF、UiO、MIL系列MOF膜材料外,目前越來越多的MOFs材料開始被應用于CO2的膜分離過程中。其中,采用離子液體等新型措施對MOFs材料進行改性及開發具有獨特孔道、拓撲結構等新型MOFs材料已成為MOF膜材料的研究熱點。

Yuan Peng等制備得到了ZN2(Bim)3納米薄片分子篩膜,用于H2/CO2混合氣分離過程,H2相對于CO2的選擇性達到了166,對H2的透過性高達8×10-7mol/(m2·s·Pa)[64]。Dong-Joo Lee等采用層層組裝法合成了Ni-MOF-74膜,其對CO2具有較強的吸附親和力,不同種類氣體透過性的順序為H2>CH4>N2>CO2,用于分離H2/CO2混合氣時,H2相對于CO2的選擇性可以達到9.1[65]。Raymond Thur等將MOF-808加入到聚酰亞胺基質中,用于CO2/CH4混合氣體的分離;相比于純膜,添加量為30%(w)的MOF膜CO2相對于CH4的選擇性提高了100%,CO2透過率提高了350%,而添加量為10%(w)的MOF膜CO2相對于CH4的選擇性提高了140%,CO2透過率提高了100%,兩種MOF膜的氣體分離能力接近甚至突破了羅賓遜上限[66]。Huimin Yin采用晶種生長法制備了厚度在2~3 μm的CAU-1膜,在分離CO2/N2混合氣時,CO2透過性可達到2.06×10-7mol/(m2·s·Pa),CO2相對于N2的選擇性也能達到17.4~22.8[67]。Zebao Rui等采用二次生長法制備了IRMOF-1膜,用于CO2/CH4和CO2/N2混合氣體的分離;在溫度為298 K、壓力為505 kPa時,CO2相對于CH4和N2的選擇性分別達到328和410;CO2透過性分別達到了2.55×10-7和2.06×10-7mol/(m2·s·Pa)[68],IRMOF-1的結構示意圖如圖8所示[68],不同MOF膜材料特點的對比列于表2。

表2 不同MOF膜材料特點對比

4 結論及展望

MOFs材料具有孔隙率高、比表面積大、孔道可調及結構多樣等特點,以ZIF、UiO和MIL類MOFs材料和聚合物為原料,采用溶液共混法、原位聚合法、溶膠-凝膠法等工藝,制備得到的MOF膜對CO2具有優異的透過性和選擇性,在CO2分離領域具有良好的應用潛力。目前,MOF膜在CO2分離領域尚處于初期研究階段,離工業化規模應用還有一段距離。這主要是因為:①MOFs顆粒在有機膜中易出現團聚現象,導致MOF膜質量缺陷和機械性能較差;②MOFs材料成本過高,造成MOF膜難以實現規模化推廣應用。

針對以上問題,提出以下解決方案:①注重MOFs材料改性,通過向MOFs分子中引入-OH、-NH2等功能化官能團,以增強MOFs材料與膜分子的相容性,減少MOFs顆粒在膜中的團聚現象,持續提升MOF膜的機械性能和整體質量;②進一步了解MOF膜材料的微觀結構,探究清楚MOF膜實現CO2分離過程的速率控制步驟,以針對性地提升MOF膜對CO2的選擇性和透過性;③進一步開發更加價廉易得的MOFs材料,降低MOF膜在CO2分離過程的應用成本,以推動MOF膜在CO2分離領域的工業化應用。相信通過進一步的科學研究,MOF膜將會在CO2分離領域發揮更大的作用,為減緩全球氣候變暖做出貢獻。