煉油廠硫磺回收裝置加氫尾氣有機硫脫除溶劑研究

楊安 何金龍 劉可 高明

1.中國石油西南油氣田公司天然氣研究院 2.國家能源高含硫氣藏開采研發中心 3.中國石油四川石化有限責任公司南充煉油廠

煉油廠硫磺回收裝置加氫尾氣均含有一定量的有機硫,其主要成分為COS,體積分數通常在10×10-6以上,有的裝置有機硫體積分數甚至超過50×10-6。隨著加氫反應器中催化劑使用時間的增加,催化劑性能逐漸下降,加氫尾氣中有機硫含量還會逐漸升高。由于硫磺回收加氫尾氣壓力較低(10~20 kPa),接近常壓,現有醇胺脫硫溶劑對加氫尾氣中有機硫脫除效果較差,有機硫脫除率通常為10%左右,導致灼燒后的排放尾氣中SO2含量升高,對環境造成污染[1-4]。

近年來,隨著環保要求的不斷提高,國家對SO2排放的要求越來越嚴格。GB 31570-2015《石油煉制工業污染物排放標準》規定石油煉制工業硫磺回收裝置排放尾氣中SO2質量濃度一般地區小于400 mg/m3,環境敏感地區小于100 mg/m3。因此,研發降低SO2排放質量濃度的新技術對煉油廠尾氣達標排放及減少環境污染具有重要的意義[5-10]。目前,針對高壓下有機硫脫除技術的研究報道較多[11-12],本研究針對硫磺回收加氫尾氣壓力較低的特點,考察了在不同工藝條件下多種配方溶劑脫除加氫尾氣中有機硫的效果,確定了對有機硫和H2S具有良好脫除性能的配方型脫硫溶劑及其適宜的工藝操作參數。

1 實驗部分

1.1 試劑及儀器

甲基二乙醇胺(MDEA)(質量分數>99%)、活化劑等(分析純),COS標氣(甲烷做底氣,COS質量濃度為6 000 mg/m3)、H2S(體積分數>99.9%,飽和壓力)、CO2(體積分數>99.9%,飽和壓力)。

1.2 裝置與方法

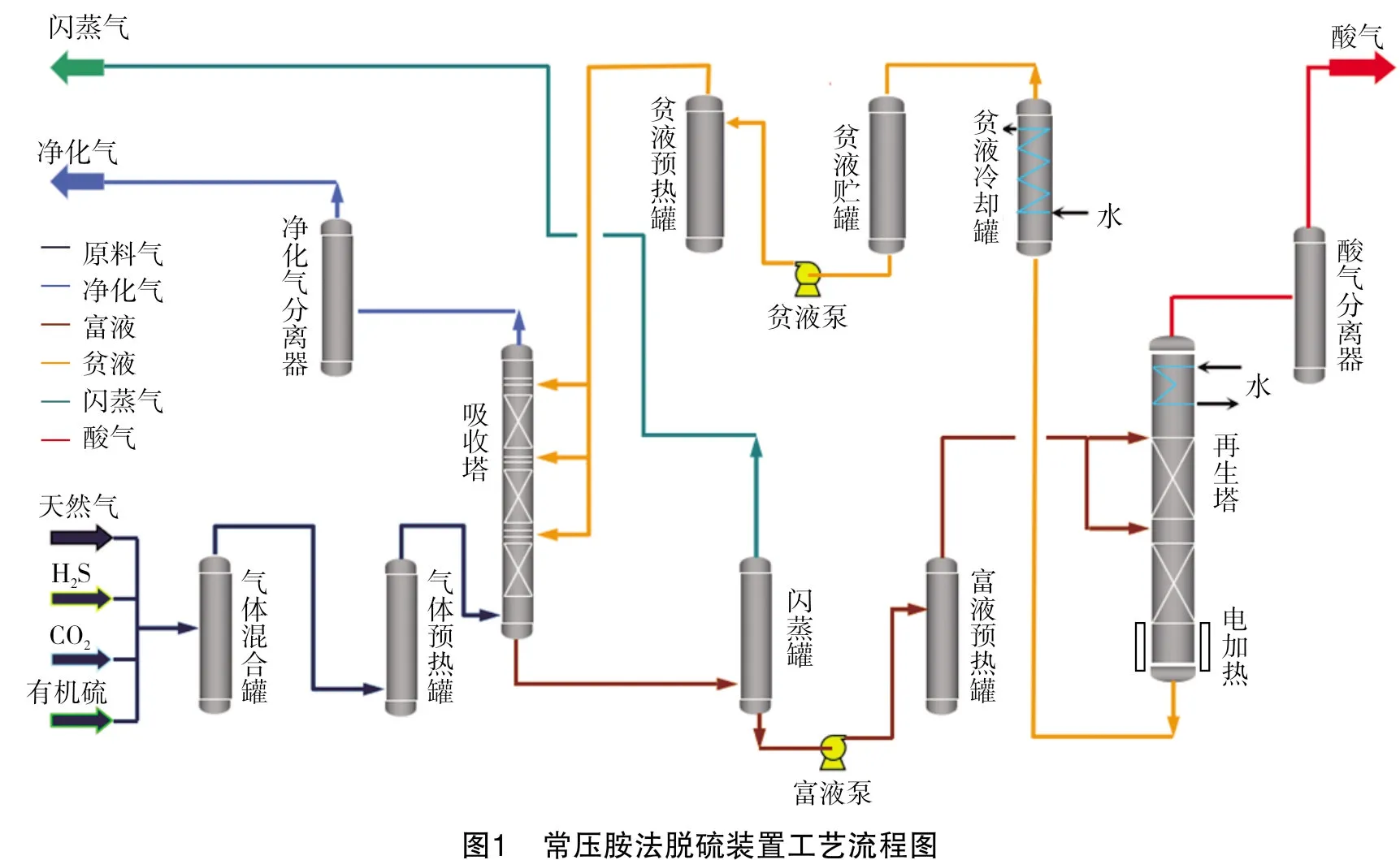

實驗在常壓胺法脫硫試驗裝置上完成,工藝流程見圖1。天然氣、COS、H2S及CO2氣體經混合及預熱后進入吸收塔底部,與從吸收塔塔頂進入的貧液充分反應,脫除其中的酸性氣體。吸收酸性氣體后的富液從塔底流出,經閃蒸及預熱后進入再生塔,在高溫下再生為貧液。再生后的貧液從再生塔底部經冷凝后流至貧液貯罐,再由貧液泵打入吸收塔循環使用。再生塔酸氣及吸收塔凈化氣均引至尾氣灼燒系統灼燒處理。

原料氣中H2S、CO2以及凈化氣中CO2含量按GB/T 35212.1-2017《天然氣處理廠氣體及溶液分析與脫硫、脫碳及硫磺回收分析評價方法 第1部分:氣體及溶液分析》中第8章:氣體凈化工藝過程氣中硫化氫和二氧化碳含量的測定(氣相色譜法)分析;凈化氣中H2S含量采用GB/T 11060.1-2010《天然氣 含硫化合物的測定 第1部分:用碘量法測定硫化氫含量》分析;原料氣和凈化氣中COS含量采用GB/T 11060.10-2014《天然氣 含硫化合物的測定 第10部分:用氣相色譜法測定硫化合物》分析。

2 結果與討論

2.1 溶劑的篩選

本研究以甲基二乙醇胺(MDEA)為基礎,通過不同的添加劑量組成多個溶劑配方,然后在常壓胺法脫硫試驗裝置上考察各配方溶劑的吸收性能。實驗條件如下:氣液比為100,填料高度1 m,貧液溫度40 ℃,原料氣中H2S摩爾分數2%,CO2摩爾分數30%,COS質量濃度約120 mg/m3。以下對11種配方溶劑性能進行了評價,圖2為不同配方溶劑對COS的脫除率,圖3是不同配方溶劑對H2S的脫除性能。

由圖2可以看出,MDEA水溶液對COS的脫除率最低,只有12.88%,不同配方溶劑對COS的脫除率均高于MDEA水溶液。其中配方F對COS的脫除率最高,為66.33%,配方H對COS的脫除率為38.35%,比MDEA的脫除率提高了兩倍,其余配方D、配方J及配方K對COS的脫除率均在35%以上。

由圖3可知,MDEA水溶液凈化氣中H2S質量濃度為17.89 mg/m3,配方B和配方G對H2S的脫除性能與MDEA大致相當;配方H凈化氣中H2S質量濃度最低,為11.59 mg/m3,對H2S的脫除率比MDEA提高了35%;配方E、配方F和配方K對H2S的脫除效果差,凈化氣中H2S質量濃度均在100 mg/m3以上。

綜合考慮實驗中各配方溶劑對COS和H2S的吸收效果,篩選出配方H開展進一步試驗,對其在不同操作條件下的吸收及再生性能進行考察,以確定該溶劑適宜的工藝操作參數。

2.2 工藝條件考察

2.2.1填料高度的影響

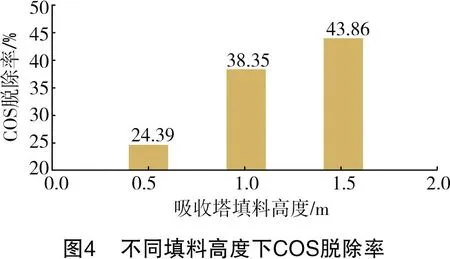

常壓胺法脫硫試驗裝置在吸收塔填料層高度分別為0.5 m、1 m、1.5 m的位置設置了3個進料口。在氣液比為100、MDEA質量分數為40%、原料氣中COS質量濃度約120 mg/m3、H2S摩爾分數2%、CO2摩爾分數為30%的工藝條件下,對所選配方溶劑在不同填料高度下的吸收性能進行了考察,結果如圖4和圖5所示。

由圖4、圖5可知,在試驗氣質條件下,隨著填料高度的增加,溶液對COS的脫除率逐漸增大,凈化氣中H2S含量快速下降。當填料高度由0.5 m增加為1.5 m時,溶液對COS的脫除率由24.39%增至43.86%,凈化氣中H2S質量濃度由90.98 mg/m3迅速降至4.33 mg/m3,表明隨著填料高度的升高,溶液吸收效果會因氣液接觸時間增加及傳質面積加大而增強。

通過與現場運行數據進行對比,常壓胺法脫硫試驗裝置每1.0 m填料高度相當于10塊實際塔板。目前,工業裝置尾氣脫硫塔實際塔板數多為8~13塊。從圖4、圖5的結果看,所選配方溶劑在該試驗條件下,要使凈化氣中H2S質量濃度達到15 mg/m3以下,COS脫除率達到35%以上,同時又不對工業裝置吸收塔進行改造,推薦采用10~12塊吸收塔塔板。

2.2.2MDEA質量分數的影響

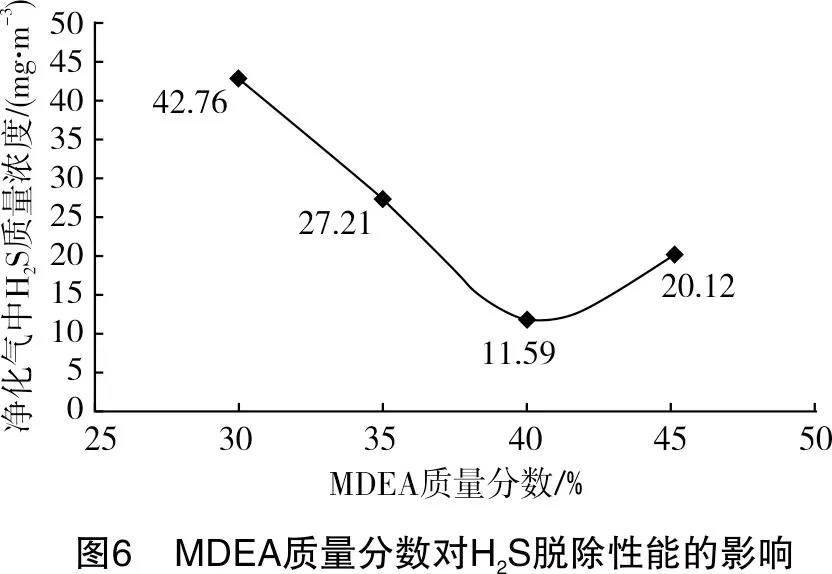

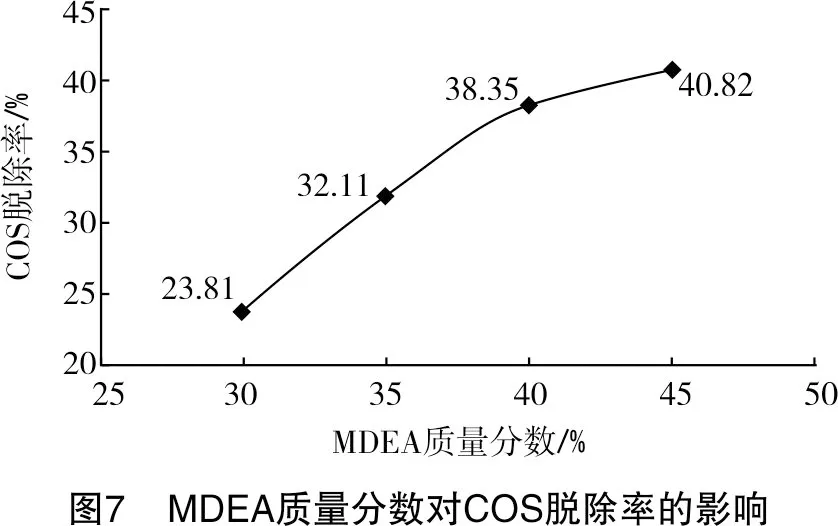

在氣液比為100、填料高度1.0 m、原料氣中H2S摩爾分數為2%、CO2摩爾分數為30%的工藝條件下,考察了MDEA質量分數對所選配方溶劑吸收性能的影響,試驗結果如圖6和圖7所示。

由圖6可知,在MDEA質量分數由40%升至45%時,凈化氣中H2S含量隨之升高;當MDEA質量分數由40%降至30%時,凈化氣中H2S含量也迅速升高,表明在一定范圍內,MDEA質量分數升高和降低均不利于H2S脫除。這主要是因為在一定濃度范圍內,隨著MDEA質量分數的提高,溶液黏度也隨之增大,在填料上分布不均勻,導致溶液對H2S脫除率下降,如果MDEA質量分數過低,溶液酸氣負荷增大,也會使凈化氣中H2S含量上升。

由圖7可知,隨著MDEA質量分數的增加,COS脫除率隨之上升。因為在相同的氣液比下,MDEA質量分數增加,溶液酸氣負荷隨之下降,溶液pH值會上升,有利于COS水解為容易脫除的硫化物,使COS脫除率升高。因此,綜合考慮對COS及H2S的吸收性能,所選配方溶劑在處理硫磺回收裝置加氫尾氣時,較為適宜的MDEA質量分數為40%。

2.2.3COS含量的影響

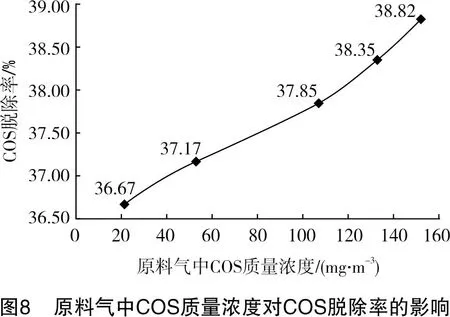

在生產過程中,由于硫磺回收裝置運行狀態的影響,加氫尾氣中有機硫含量常常會出現波動[13]。為了解原料氣中有機硫含量變化對有機硫脫除效果的影響,試驗在2.2.2節所示工藝條件下考察了該配方溶劑在原料氣中COS含量發生變化時的脫除率,結果如圖8所示。

從圖8可以看出,原料氣中COS質量濃度由21 mg/m3上升到152 mg/m3時,COS脫除率由36.67%增至38.82%,增加幅度不大,說明原料氣中COS含量對COS脫除率的影響較小。因此,在操作條件不發生改變時,凈化氣中COS濃度會隨著原料氣中COS濃度的上升而升高,凈化氣中過高的COS含量直接影響煙氣中SO2的達標排放。

在實際生產過程中,如果原料氣中COS含量出現波動導致排放尾氣中SO2質量濃度明顯上升時,應采取降低氣體處理量、增加吸收塔塔板數或加大溶液循環量等措施來增加氣液接觸時間,提高COS脫除率,從而降低排放尾氣中SO2質量濃度。

2.2.4氣液比的影響

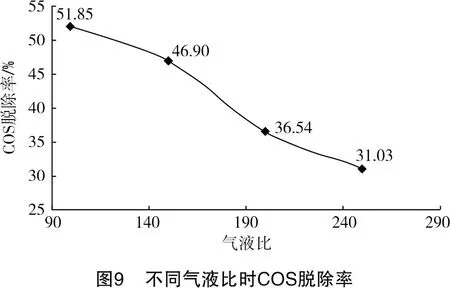

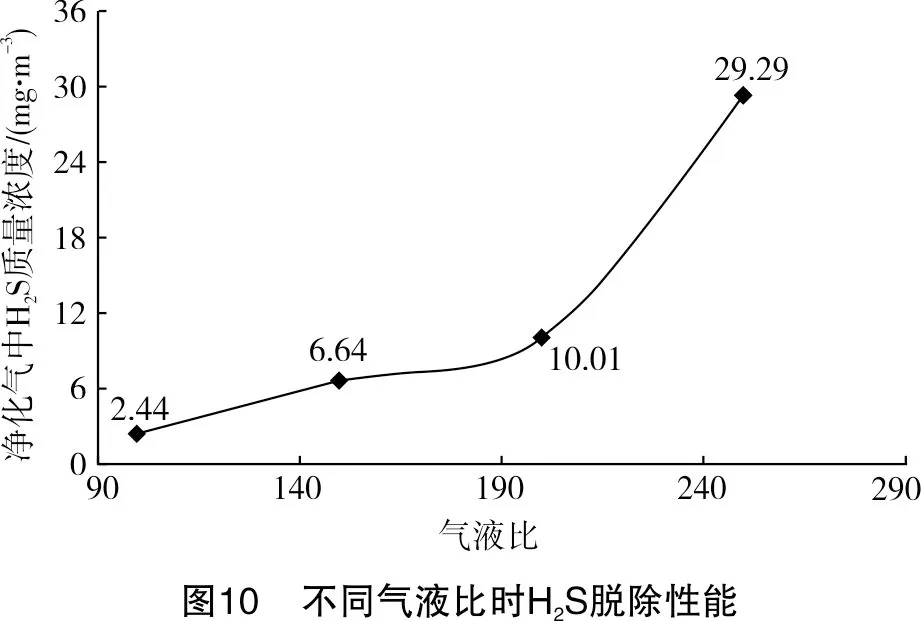

在煉油廠硫磺回收加氫尾氣氣質條件下(H2S摩爾分數為2%,CO2摩爾分數為10%,COS質量濃度約120 mg/m3),選擇溶液中MDEA質量分數40%、填料高度1.0 m,控制原料氣和貧液溫度為40 ℃,通過改變溶液循環量及固定原料氣流量,考察了不同氣液體積比(以下簡稱氣液比)下所選溶劑的吸收性能,結果如圖9和圖10所示。

從圖9和圖10可以看出,氣液比對溶劑吸收性能的影響非常明顯,溶液的吸收效果隨著氣液比的升高而降低,過高的氣液比會使凈化尾氣中COS脫除率降低,H2S含量增加。楊超越等認為隨著氣液比的升高,溶液酸氣負荷加大,導致溶液中有效胺減少以及溶液pH值下降,隨著溶液中有效胺含量的降低,溶液吸收推動力隨之下降,使醇胺溶液向正反應方向進行的吸收反應速度降低。因此,溶液對COS和H2S酸性氣體脫除效果變差[14]。

試驗結果表明,若要使所選溶劑對煉油廠硫磺回收加氫尾氣中COS的脫除率>45%,H2S質量濃度<10 mg/m3,采用150左右的氣液比較為合適;若要使COS脫除率>35%,H2S質量濃度<15 mg/m3,采用200左右的氣液比較為合適。在實際生產過程中,當原料氣流量或氣質出現較大幅度波動使凈化氣中有機硫脫除率明顯下降、H2S含量明顯升高時,應及時調整溶液循環量,降低氣液比,確保溶液的凈化效果。

2.3 溶劑再生性能

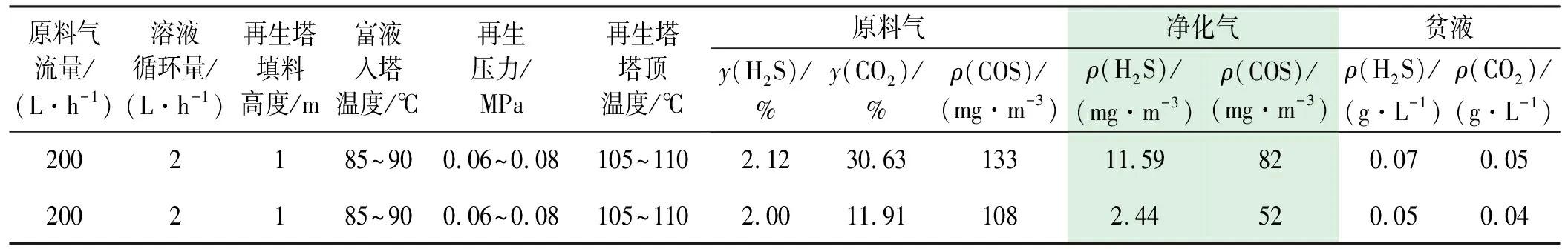

在醇胺法脫硫脫碳的過程中,溶劑再生性能直接影響貧液質量,進而影響吸收單元氣體凈化度。實驗中對所選配方溶劑再生性能進行了考察,結果見表1。

從表1可以看出,在煉油廠硫磺回收裝置加氫尾氣氣質條件下,即使原料氣氣質發生變化,所選配方溶劑再生后的貧液中H2S和CO2質量濃度均<0.1 g/L,說明該溶劑再生性能良好,完全能滿足吸收單元對溶劑再生效果的要求。

表1 所選配方脫硫溶劑的再生性能

由于硫磺回收加氫尾氣壓力較低,接近常壓,貧液再生效果對酸性氣體脫除率的影響比較明顯。為確保該溶劑的脫除效果,推薦其再生操作條件為:再生塔塔板數24~28塊,再生塔塔頂溫度105~110 ℃,再生塔塔頂壓力0.06~0.08 MPa。

2.4 溶劑腐蝕性試驗

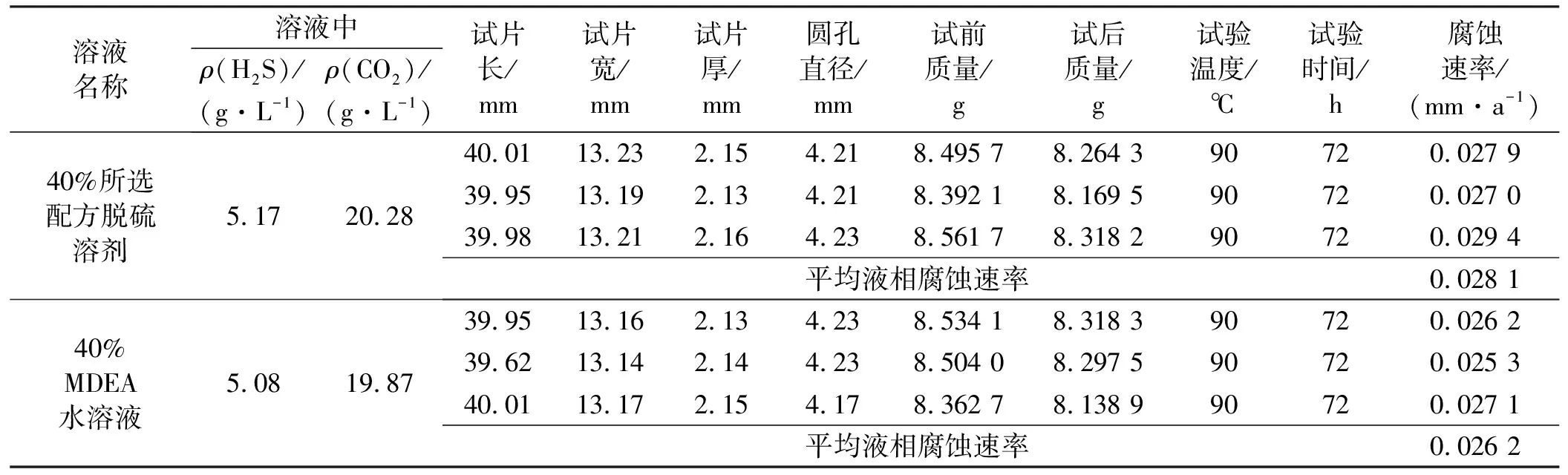

在醇胺法脫硫的過程中,脫硫溶劑常會對脫硫裝置的塔、管道、容器等產生腐蝕作用,不僅造成溶劑損失,還會使裝置開工周期縮短,維修費用增加,甚至影響裝置的安全運行[15-16]。因此,在實驗過程中,進行了靜態腐蝕試驗,考察了所選配方溶劑及MDEA水溶液對20#鋼的腐蝕情況,試驗結果見表2。

從表2可以看出,MDEA水溶液平均液相腐蝕速率為0.026 2 mm/a,所選配方溶劑平均液相腐蝕速率為0.028 1 mm/a,兩種溶液對20#鋼的腐蝕速率均較低。試驗結果表明所選配方溶劑與MDEA水溶液同樣具有低腐蝕性的特點,采用該脫硫溶劑的裝置,其材質可選用碳鋼。

表2 所選配方脫硫溶劑及MDEA水溶液靜態腐蝕速率數據(液相)

3 結論

(1)針對煉油廠硫磺回收裝置加氫尾氣氣質特點,采用加快COS水解、促進H2S吸收等方法,通過多種配方的優選,研發出了對COS和H2S脫除性能良好的配方型脫硫溶劑。試驗結果表明,與MDEA水溶液相比,該溶劑對COS的脫除率提高了兩倍,對H2S的脫除率提高了35%。

(2)在適宜的工藝操作條件下,所選配方型脫硫溶劑可使煉油廠硫磺回收裝置加氫尾氣COS脫除率>45%,H2S質量濃度<10 mg/m3,滿足煉油廠硫磺回收裝置尾氣超低排放的要求。

(3)所選配方溶劑再生性能良好,再生后貧液中H2S和CO2質量濃度均<0.1 g/L;溶劑對20#鋼的平均液相腐蝕速率為0.028 1 mm/a,表明該溶劑和MDEA水溶液同樣具有低腐蝕性的特點。