柔性制造實驗室建設與設備管理分析

陳昌盛,黨長青,王 霄,曹 敏

(貴州大學電氣工程學院,貴州貴陽 550025)

目前,常規(guī)的PLC實驗室、單片機實驗室、傳感器實驗室和工業(yè)機器人實驗往往只能完成單一的實驗內(nèi)容,設備利用率低(以一個班級為參考,一學期一個班級用一次),而且易損件備用數(shù)量無準確的參考數(shù)據(jù)。此方案主要利用上述實驗室設備的相關性和交叉性搭建一個綜合型實驗平臺,提高設備利用率(以一個班級為參考,一學期一個班級用4次)。加入信息化統(tǒng)計損壞率,有目標地準備易損件數(shù)量,提高設備使用效果。

1 總體分析

根據(jù)實驗室可用空間情況、學生人數(shù)等因素,文中柔性制造綜合實驗平臺選用一種典型的環(huán)形自動生產(chǎn)線主體結構[1-4]。首先以生產(chǎn)中常見的給物料銑削、沖壓(鉆)孔、加蓋、噴涂檢驗等生產(chǎn)工序為例,選用合適的加工單元,因為要適應多變的生產(chǎn)要求,在物料搬運和加工的部分環(huán)節(jié),加入工業(yè)機械手來充分適應柔性的要求;每個站點配有PLC,可以獨立編程,適應不同產(chǎn)品的加工需求。總體設計框圖如圖1所示。結合經(jīng)費和教學等實際情況,主控制選用西門子的S7-1500,各個站點的控制選用西門子S7-1200,其間通信采用PROFIBUS-DP總線通信,S7-1500與上位機采用工業(yè)以太網(wǎng)通信,工業(yè)機械手選用三菱的6 自由度機械手。PLC 組網(wǎng)示意圖如圖2 所示。對應的檢測部分,根據(jù)實際將進一步選擇合適的傳感器,如電容式接近傳感器、紅外式接近傳感器、光纖傳感器等[5]。根據(jù)常用芯片性能和價格等因素,信息化數(shù)據(jù)匯總[6-8]和處理控制器選擇STM32F103系列芯片[9-11]。

圖1 總體設計框圖

圖2 西門子PLC組網(wǎng)示意圖

2 柔性制造綜合實驗平臺搭建

2.1 柔性制造綜合實驗平臺——上料單元

選擇方便夾取和有代表性的長方體物料作為被加工物料,經(jīng)對比,選用天煌教儀的鋁合金實驗臺架、物料傳送帶和光電傳感器等硬件。整體結構簡潔、牢固、功能完備,價格適中,符合預算。其組合后上料單元的結構圖如圖3 所示。此部分可以模擬工廠中物料上料和第一次基礎傳送,學生需綜合西門子PLC、單片機、傳感器等知識來完成實驗。其工作流程:當系統(tǒng)啟動后,左端頂料氣缸伸出,頂住方形井式工件架中倒數(shù)第二個物料件,然后擋料氣缸縮回,料槽中最底層長方形物料件在自身重力的作用下落到傳送帶上,方形井式工件架底部位置安置的光電傳感器檢測到物料件到位后,板鏈傳送帶啟動,傳送物料件到指定位置。

圖3 上料單元結構圖

2.2 柔性制造綜合實驗平臺——搬運單元

為適應加工中不同形狀的物料,并提高柔性效果,搬運單元機械手應有較大的工作空間和足夠的靈活性,因此選擇6 自由度的機械手較為合適,對比后,選用三菱RV-3SD 型號6 自由度機械手。配合直線導軌,實現(xiàn)更寬范圍的夾取搬運工作。具體的搬運單元的結構如圖4 所示。

圖4 搬運單元的結構圖

學生需綜合西門子PLC、單片機、傳感器、工業(yè)機器人等知識來完成實驗。以典型的從上料單元搬運到?jīng)_壓單元為例,三菱工業(yè)機械手的運行代碼如下:

2.3 柔性制造綜合實驗平臺——沖壓單元

為了能夠更全面地展示生產(chǎn)環(huán)節(jié)的工藝需求,增加實驗的綜合性,沖壓單元選擇液動方式,液壓缸缸徑為40 mm,行程為200 mm,實驗臺面、液壓缸、齒輪泵等都選用天煌教儀的設備。沖壓單元的基本硬件結構如圖5 所示。其基本工作流程:當系統(tǒng)啟動后,光電傳感器檢測到物料件到位,定位汽缸工作,定位機構鎖定,傳感器在確認工作區(qū)無異物后,液壓閥開始動作,液壓直動缸伸出對工件進行沖壓加工,沖壓完成,沖壓模具頭回縮到初始位置。

圖5 沖壓單元的基本硬件結構

2.4 柔性制造綜合實驗平臺——多軸加工

為模擬生產(chǎn)中的銑削工藝,搭建多軸加工單元,選擇直線導軌、滾珠絲桿、十字滑臺、光電傳感器、限位裝置、伺服電機及驅(qū)動器、直流減速電機、控制繼電器模組等作為站點主要部分[4]。其組合后的多軸加工單元基本結構如圖6 所示。學生需綜合西門子PLC、單片機、傳感器、工業(yè)機器人以及電機控制等知識來完成實驗。

圖6 多軸加工單元基本結構

當系統(tǒng)上電啟動后,多軸加工單元對放置在十字滑臺加工區(qū)上的物料進行預備處理和銑削處理。預備處理環(huán)節(jié):十字滑臺加工區(qū)的紅外傳感器檢測到有待加工物料被放置到加工區(qū)臺,十字滑臺的加工區(qū)定位氣缸開始工作,并固定待加工物料在十字滑臺加工區(qū)。銑削處理環(huán)節(jié):多軸模擬加工中心隨即運動到預定位置,加工單元主電機啟動,根據(jù)物料表面形狀進行銑削模擬加工,同時十字滑臺可以在X軸、Y軸兩個方向運動,配合主單元完成加工,加工完畢后,定位夾緊氣缸打開,工業(yè)機械臂將該站點加工好的物料搬運至下一個站點[12]。

2.5 柔性制造綜合實驗平臺——噴涂單元

為模擬生產(chǎn)中的噴涂工藝,噴涂單元的主要構成有噴涂室、噴漆槍、導軌、加熱器、溫濕度傳感器、冷卻器、光電傳感器、指示燈、顯示屏等。其基本結構如圖7 所示。學生需綜合西門子PLC、單片機、傳感器等知識來完成實驗。其基本工作流程:當系統(tǒng)啟動后,電感式傳感器檢測到承裝物料的托盤到位,傳送帶暫停;光電式傳感器檢測到物料件信號,電機動作帶動連桿機構運行,拉動噴槍來回移動模擬噴涂,延時5 s 噴涂完成;噴涂停止后,加熱模擬器開始加熱,同時加熱指示燈亮,顯示屏顯示實時溫度,溫度上升至設定溫度值時,加熱完成;加熱停止后,冷卻風扇開始工作,溫度下降至常溫,烘干完成;然后,阻擋氣缸縮回,傳送帶繼續(xù)運行,托盤和物料件被傳送到下一單元。

圖7 噴涂單元結構

2.6 柔性制造綜合實驗平臺——其他單元

為了使學生能夠體驗并學習更多的加工工藝環(huán)節(jié),此柔性制造綜合實驗平臺還搭建有加蓋單元、穿銷單元、檢驗單元和倉儲單元。其整體綜合實驗平臺如圖8所示。該綜合實驗平臺可以完成西門子PLC、單片機、傳感器和工業(yè)機器人4 項實驗,既可以綜合開設,也可以獨立開設,將設備利用率提高了四倍。

圖8 整體實驗平臺

3 管理分析

3.1 信息采集

在主要站點加入加工物料數(shù)量采集的計數(shù)傳感器[13]、接近開關傳感器、行程開關傳感器、故障狀態(tài)計數(shù)器并連接至STM32F103(VET6)控制器匯總[10]、統(tǒng)計,顯示在LCD 顯示屏模塊上。記錄易損件損壞次數(shù)和對應實驗,統(tǒng)計出實驗易損比或者損壞率。

3.2 數(shù)據(jù)對比分析

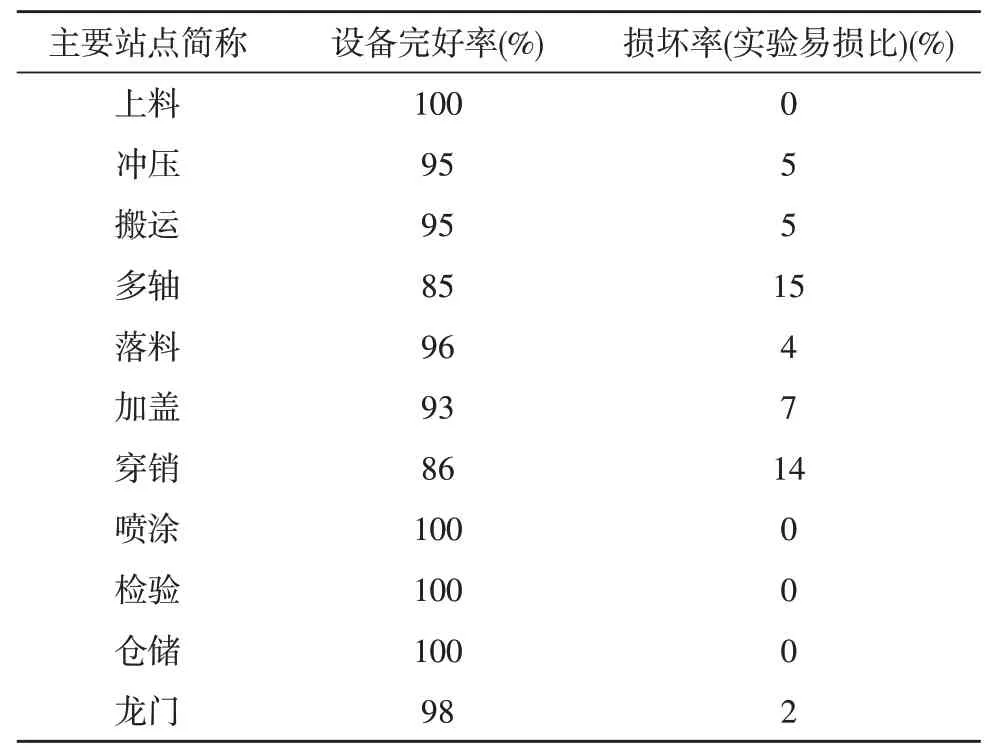

采用新增加的信息化采集,統(tǒng)計如表1 所示。11 個主要站點完好率如表1 所示(以開展100 次綜合實驗為例。備注:實驗前設備全部檢修,可正常運行)

表1 主要站點完好率

表1 的數(shù)據(jù)清晰顯示出,多軸加工單元實驗后的完好率最低,損壞率最高,其次是穿銷單元。一般實驗室故障率不大于10%的設備,按1∶2 備用易損配件,表1 統(tǒng)計顯示多軸加工單元和穿銷單元故障率高于10%,低于20%,應設置1∶4 備用易損配件,可降低兩倍采購配件頻率,便于快速維修設備,提高設備使用效果[14-17],還可以適量減少其他站點的備用配件數(shù)量,減少資源浪費。

4 結束語

根據(jù)實際場地、教學計劃和經(jīng)費等綜合因素,選擇了性價比高,較為可靠的實驗平臺和硬件,搭建了柔性制造綜合實驗平臺,從而使學生對目前制造業(yè)的主要生產(chǎn)流程有了更直觀的了解和認識,并對所學的傳感器相關知識、工業(yè)機器人相關知識、控制理論相關知識、PLC 相關知識等進行綜合應用,將以往單一設備的利用率提高了約四倍。

加入數(shù)據(jù)采集和統(tǒng)計的信息化輔助管理后,方便得知設備主要站點完好率(損壞率),為合理分配易損件提供了支撐,解決了盲目備件的資源浪費和采購頻率高的問題。