預拌混凝土攪拌站綠色生產技術研究

鐘榮華

(中鐵十六局集團物資貿易有限公司,北京 100018)

1 研究背景

預拌混凝土行業進入門檻較低、能源消耗較高、污染較為嚴重,混凝土生產過程中伴隨產生的大量粉塵噪聲、廢水廢漿及廢棄混凝土和廢渣對廠區周圍環境和居民生活影響惡劣,與國家綠色低碳環保的發展理念大相徑庭。因此,大力發展預拌混凝土綠色生產技術是大勢所趨。根據《預拌混凝土綠色生產及管理技術規程》(JGJ/T 328-2014,以下簡稱“規程”)[1],預拌混凝土綠色生產是以節能、降耗、減排為目標,以技術和管理為手段,實現預拌混凝土生產全過程的節地、節能、節材、節水和環境保護要求的綜合活動。

2 預拌混凝土攪拌站綠色生產技術

2.1 廠址選擇和廠區布局

攪拌站的選址除了應該考慮水、電、運距及占地等基本因素,還應考慮廠址和砂石料場的距離,綜合混凝土生產的實際情況,充分利用有利的地理位置。

攪拌站廠區布局要根據預拌混凝土日常運營管理和環境保護要求來確定,廠區應根據功能獨立分區設置,包括生產區、辦公區、生活區、試驗區等。各個功能區不影響其他功能區的正常功能,功能區之間可設置圍墻、聲屏障或種植植被來減弱粉塵、噪聲的傳播[2]。優化廠區內道路規劃,對廠區內的道路進行硬化,通過綠化帶來規范引導人、車分流,確保人員的人身安全和運輸車輛的運輸暢通、便捷和安全。廠區內未硬化的區域應進行綠化以防止揚塵。綠化區應根據當地氣候、地域、季節來選擇植被,提高廠區內的綠化率。規程要求廠區整體綠化率>10%。生產區內設置廢棄物存放場地用于生產廢棄物的分類存放、集中處理。廠區內應配套建設生產廢水處理系統、雨水收集系統并加以有效利用。

2.2 原材料的選用

2.2.1 膠凝材料

膠凝材料主要包括水泥、粉煤灰、礦粉等,其中水泥具有高污染性和高能耗性,其他摻合料來自于對應行業的副產品甚至是廢棄物。因此,在滿足技術要求的前提條件,盡可能多在混凝土中摻入粉煤灰、礦粉等多種摻合料,降低水泥的使用量,對于節能、減排很有意義。

2.2.2 集料

集料在混凝土中主要起骨架作用,一般分為粗集料和細集料。混凝土生產中通常使用的粗集料是卵石和碎石,細集料是河砂、海砂和機制砂。粗細集料的選擇應滿足節能減排的要求,粗集料必要時應選擇可再生類,再生類集料多來自于建筑垃圾,可有效解決城市建設中的建筑垃圾的存放、處理等系列難題[3]。細集料除河砂外,還可根據實際情況選擇山砂、尾礦砂、淡化海砂等,這樣有利于減少資源的消耗,保護自然資源。

2.2.3 水

水是混凝土攪拌生產中必不可少的原材料,但是我國水資源日漸緊張。在預拌混凝土配合比中,水的用量一般不超過200kg/m3,除拌合用水外,再將洗刷設備、降塵等考慮進來,按年產量50×104m3混凝土計,每年水的消耗量約為10×104t。因此攪拌站用水不但要節約,還要避免污染水資源。混凝土攪拌站通常使用自來水或地下水,這消耗了大量珍貴的水資源。如果在混凝土生產中能充分利用廠區內的集水池或明渠,收集儲存雨水和淺層地下水,可實現節約水資源、有效避免水資源污染的目標。

2.2.4 外加劑

在混凝土的生產過程中適當加入外加能有效降低水的用量、改善混凝土性能、節省水泥的用量。從綠色生產角度,應選擇聚羧酸系外加劑。

3 綠色生產技術研究

3.1 粉塵、噪聲的控制

攪拌站生產混凝土的過程中,在砂石料卸車、水泥及摻合料計量和卸料、水泥運輸車往粉料罐加料、皮帶機往集料待料斗投料時將產生大量的粉塵。同時,攪拌機和砂石料之間的摩擦碰撞、機械設備的運轉及維修保養也會形成噪聲,這些粉塵和噪聲污染會給工人的身心健康和周圍居民的生活帶來傷害。

為了更全面地了解目前國內混凝土攪拌站產生的粉塵、噪聲情況,從北京、上海、武漢、深圳、成都選擇5 家攪拌站現場進行粉塵、噪聲監測。每個攪拌站選擇5 個監測點,包括粉塵濃度最大的攪拌站內和料倉輸料帶、辦公區、廠內其他區域及廠界處。規程規定:廠界平均濃度差值最大限值300 μg/m3。監測數據表明,在攪拌站內和料倉輸料帶的顆粒物濃度都不超過300 μg/m3,其他區域的顆粒物濃度數值均遠小于300μg/m3的最大極限值。這5家攪拌站通過使用智能化噴淋、選用性能良好密封性優良的攪拌機、在攪拌站內配置除塵設施有效減少了粉塵含量,使監測結果滿足要求[4]。

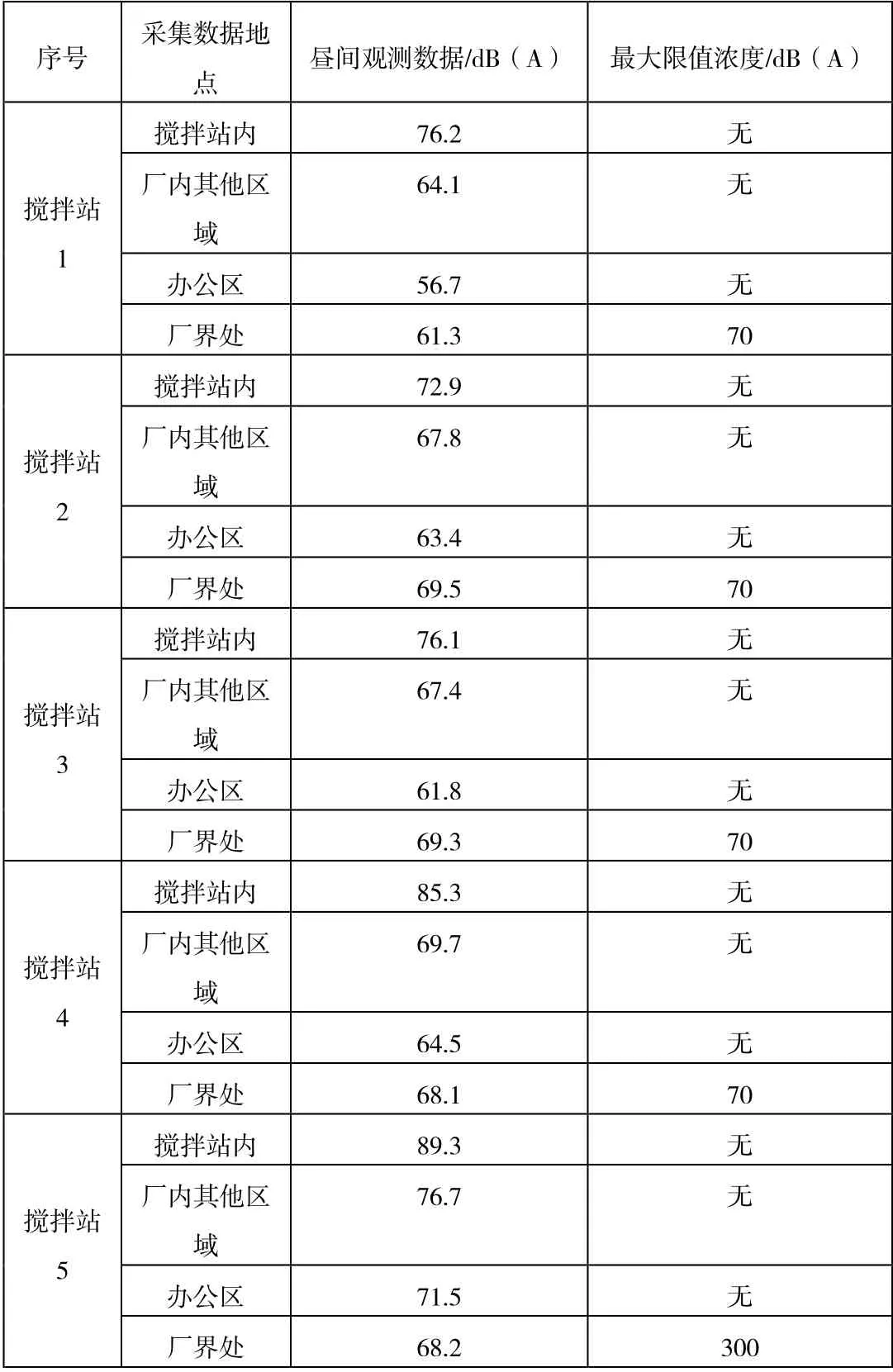

這5 家攪拌站均處在高速公路或城市快速路、城市主干路旁邊,規程規定攪拌站廠界處晝間環境噪聲最大限值不得超過70dB(A)。攪拌站的噪聲主要來自攪拌機和砂石料之間的碰撞摩擦、機械設備的運轉以及維修保養、砂石料裝卸、車輛運輸等。從監測結果不難得出攪拌站內噪聲值最大,而辦公區和廠區內其他區域較小,見表1。

表1 5 家預拌混凝土攪拌站噪聲監測觀察數據記錄表

抑制粉塵和噪聲的污染的具體辦法如下:建成全封閉式的攪拌站和砂石集料、粉料料倉和全封閉式的集料傳送帶,在粉料罐頂部設置粉料收集設施,封閉墻體采用隔聲或吸聲材料,這樣既能提高混凝土質量,又能有效降噪除塵;設備安裝時加裝減震墊,從源頭抑制噪聲擴散;在生產區配置智能化噴淋和除塵設施用來除塵降低污染;廠區內的照明采用節能燈,可大大降低能耗,減少污染。

3.2 生產廢水廢漿的回收再利用

預拌混凝土生產過程中,每次工作完成后都需要洗刷所用攪拌機、運輸車輛和泵車等設備內殘留的3%左右的混凝土,洗刷后會產生很多廢水廢漿,如不加以有效處理會造成很大的浪費和污染。

廢水廢漿的回收再利用是綠色生產技術非常關鍵的一個環節,具體包含設備及場地洗刷廢水經廠區內設置的溝渠流進多級沉淀池進行沉淀后,實現廢水的回收循環再利用;生活污水與生產廢水分開回收,因為生活污水含有油污、雜質較多,經過生活污水處理裝置回收后可以用于洗刷廠區內的場地,而不能作為混凝土生產的拌合用水;廢棄混凝土經過砂石分離裝置處理后,可有效分離廢漿與砂石集料,分離出來的砂石集料可以作為新拌低強度等級混凝土的原材料,廢漿和清洗攪拌機的水存儲在廢水多級沉淀池中,經過取樣檢測符合相關要求后可作為拌合用水[5]。

選擇的5家攪拌站均配有砂石分離裝置,完全做到了廢棄混凝土的回收再利用;4家攪拌站設置了沉淀池,做到了廢水廢漿用于生產低強度等級混凝土;但只有2家設置了雨水回收利用系統,可見混凝土行業對雨水的利用程度不高。

3.3 廢棄混凝土和廢渣的利用

混凝土廢棄率按1%計算,年產量50×104m3的攪拌站每年產生的廢棄混凝土有5000m3,整個混凝土行業疊加起來廢棄混凝土總量非常巨大。對于性能保持良好的廢棄混凝土可以將等級使用在相應要求的地方;如廢棄混凝土性能不符合繼續使用的要求,可以利用砂石分離系統進行回收再利用處理,或是制作成其他混凝土制品使用。

需要特別說明的是,沉淀渣具有強堿性,不能直接排放。一般用作回填材料或與廢棄混凝土一起攪拌,用于制作其他混凝土制品。按規程要求,廢水、廢漿和廢棄混凝土的回收利用率和集中消納率都不得低于90%。選擇5家攪拌站,廢棄混凝土都經過砂石分離系統進行處理,沉淀渣全部進行統一回、收集中處理。

3.4 預拌混凝土攪拌站運營管理

眾所周知,預拌混凝土是高耗能行業。據統計,每生產一方混凝土需要耗電2.5kWh。一個年產量50×104m3混凝土的預拌混凝土攪拌站的年耗電量為125×104kWh。根據規程規定,攪拌站設備應選用技術先進、低噪聲、低能耗、低排放的攪拌、運輸和試驗設備。

預拌混凝土攪拌站運營管理應實行標準化,從原材料的選擇、進場質量把控、材料消耗管理、混凝土產品質量、運輸全過程做到全方位節能、降耗、減排。目前,企業資源計劃(ERP)系統在攪拌站運營管理中得到廣泛應用。ERP系統高度集成了財務管理、人力資源、銷售、營銷與客戶服務、供應鏈與物流和生產運作等模塊,實現了攪拌站的實時、及時、高效的管理,提高了混凝土生產企業的運營效率。辦公自動化(OA),使業務流程在流轉、審批等方面提高效率,管理規范化,降低攪拌站的運行成本。運輸車輛BDS或GPS管理系統便于對混凝土運輸車輛的實時全過程跟蹤,有利于運輸環節的混凝土質量、交貨及時,避免交通擁擠,降低運輸成本。在選擇的5家攪拌站中,全部實現辦公自動化,運輸車輛均配置了GPS系統,4家已經運用ERP系統,另一家正在準備安裝ERP系統。

4 結束語

預拌混凝土攪拌站的綠色生產對我國混凝土行業穩健發展具有非常重要的意義。隨著國家對環境保護的日益重視,預拌混凝土行業一定會迎來一場技術創新,引領整個行業節能、降耗、減排的發展方向。