硫磺回收裝置液硫脫氣設備的腐蝕與控制

姜海林

國能新疆化工有限公司 新疆烏魯木齊 830000

1 液硫脫氣方案介紹

1.1 液硫池脫氣

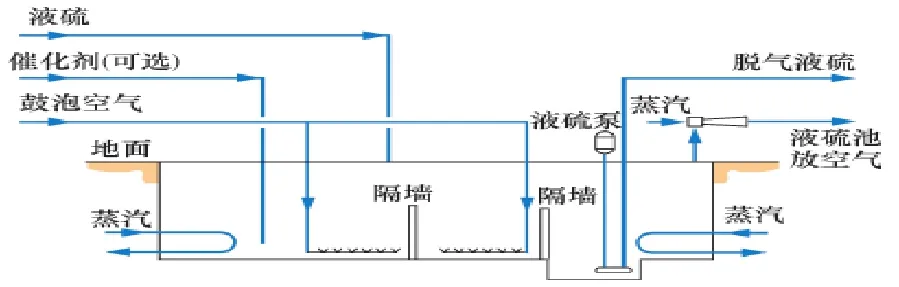

液態硫池脫氣是目前硫回收設備最常用的脫氣方案。處理流程如圖1所示。

圖1 液硫池脫氣工藝流程

液硫池接收上游的液硫,經過一段時間的停留和脫氣后,通過液硫泵輸出,為制硫設備輸送原料。為了提高脫氣效果,在該過程中采用了多種組合方案:風扇將空氣吹入液硫池的底部,吹送液硫,使氣液緊密接觸;使用專用的脫氣催化劑;液態硫脫氣池分為多個區域進行多級脫氣[1]。液態硫池具有一定的保溫和抗腐蝕功能,池壁和隔壁通常采用三層結構,即混凝土層、隔熱層以及防腐層。其中防腐蝕層通常由高溫耐腐蝕的高溫耐酸磚制成。

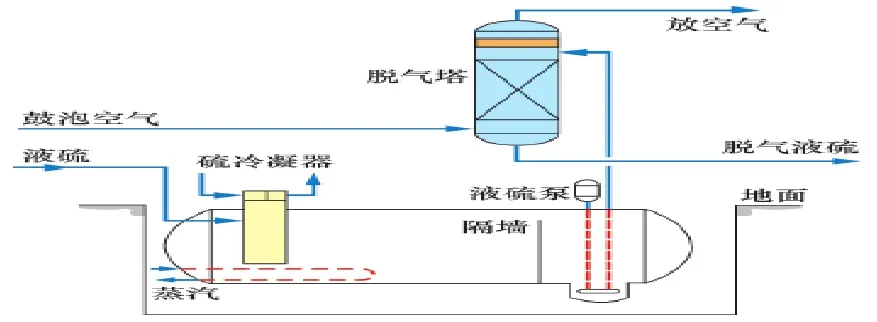

1.2 脫氣塔脫氣

如圖2所示。來自上游的脫氣液硫經過冷卻后進入液硫罐,經液硫泵輸送到脫氣塔的上部緩沖,下部在填充床中預熱后與冒泡空氣逆流接觸。鼓泡的空氣由專門設計的噴射器引入,并向上流動以提供氧氣以分解硫化物,并通過攪拌和其他措施除去H2S。為了保證液態硫的輸送溫度,液態硫罐通常采用蒸汽盤管的內部加熱,也可以根據外部加熱進行設計,而脫氣塔通常采用外部加熱。液態硫罐用作緩沖罐,無需脫氣,因此受到略微正壓氮氣的保護。

圖2 脫氣塔脫氣工藝流程

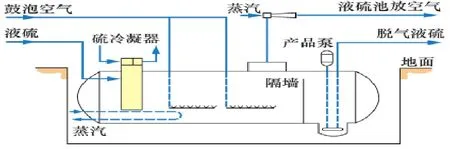

1.3 液硫罐脫氣

在國外工藝包提供的最新液態硫脫氣方案中,金屬液態硫罐被用來代替傳統的液態硫池。脫氣罐的頂部裝有液硫冷卻器,以冷卻上游未脫氣的液硫。脫氣過程在位于罐中的兩個平行鼓泡塔中進行,鼓風機吹送液體硫,并通過在垂直循環塔中劇烈攪拌來完成H2S的去除過程。如圖3所示。

圖3 液硫罐脫氣工藝流程

2 液硫脫氣設備的腐蝕機理

2.1 濕H2S腐蝕

當硫化氫和水共存時,應考慮濕硫化氫腐蝕。濕硫化氫腐蝕將出現均勻的腐蝕和開裂[2]。在潮濕的H2S腐蝕性環境中,陰極和陽極的反應如下:

H2S→H++HS

HS-→H++S2-

陽極發生:Fe-2e→Fe2+

陰極反應:H++e→H

陰極反應產生的H容易以原子形式進入金屬晶格。溶解在金屬中的氫原子會降低金屬原子之間的鍵合力,并使材料變脆。當氫原子結合氫分子并聚集在金屬中的缺陷周圍時,氣體的壓力和材料的內應力材料將在作用下破裂。碳鋼在潮濕的H2S環境中的主要腐蝕形式包括硫化物應力腐蝕開裂,氫誘導開裂、氫鼓泡以及應力定向氫誘導開裂。

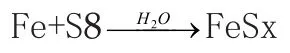

2.2 單質硫腐蝕

通常認為,當溫度低于310℃時,元素硫對腐蝕碳鋼的程度較淺,并生成磁黃鐵和黃色鐵的保護膜,可以防止或減緩腐蝕[3]。通過研究,碳鋼液態硫罐的硫腐蝕與液態硫環境中會出現水蒸氣:當存在水蒸氣時,元素硫會迅速與碳鋼反應生成硫化物,而且防護性通常較低Fe(1+x)S和一些FeS薄膜,反應公式如下:

3 液硫脫氣設備的腐蝕風險分析

由于不同的液態硫脫氣方案所采用的工藝流程和材料選擇方案不同,腐蝕類型和腐蝕風險也不同。

3.1 液硫池脫氣工藝腐蝕風險

當前液態硫池面臨的腐蝕類型主要包括:內部加熱盤管和液態硫池頂蓋的酸腐蝕。內部加熱線圈通常是奧氏體不銹鋼304L或316L。奧氏體不銹鋼具有很強的抗H2S和液態硫腐蝕的能力,但有時會發生嚴重的腐蝕。液態硫池的強酸環境通常是因為液態硫池直接與大氣相連,液態硫中的二氧化硫和三氧化硫被吸收到水蒸氣中形成亞硫酸和硫酸。

3.2 脫氣塔脫氣工藝腐蝕風險

在脫氣塔的脫氣過程中,液硫池主要起輸送液硫的作用。由于氮氣的輕微正壓保護,在正常運行期間,僅需考慮濕H2S腐蝕。脫氣塔使用加熱的空氣,通常使用外部加熱。液態水的可能性很小,腐蝕的風險也很小。如果在停機期間保護措施不正確,則進入的空氣和水蒸氣可能會加劇腐蝕,包括酸露點腐蝕和聚硫代酸腐蝕,液態硫罐還需要考慮元素硫的腐蝕。

3.3 液硫罐脫氣工藝腐蝕風險

液態硫罐的脫氣過程路線與液態硫罐的相似,只是液態硫罐改為地下液態硫罐。由于外殼由碳鋼制成,除了液態硫腐蝕、酸露點腐蝕和聚硫代酸腐蝕外,還應考慮濕H2S腐蝕。與液態硫池相比,無需考慮由外部水引起的腐蝕,但是仍然有必要考慮液態硫的上游蒸汽或加熱盤管損壞而進入時泄漏的蒸汽。與液體硫罐的耐酸磚溶液不同,由于該溶液的液體硫罐由金屬制成,一旦發生酸腐蝕,金屬壁的腐蝕率就很高,容易打孔并導致液態硫泄漏。

4 結語

傳統的液硫罐脫氣方案在耐酸磚堆砌的器壁具有很強的耐腐蝕性,但需要大量的投資,繁瑣的施工程序以及高昂的維護成本。使用脫氣塔的脫氣方案具有較低的腐蝕風險,但工藝時間長,設備數量多;液硫罐工藝最簡單,投資和占地少,但腐蝕風險高,對腐蝕控制策略的要求更加嚴格。