致密油藏水平井前置增能體積壓裂高效開發技術研究及應用

——以延長油田FL121平2井為例

尹 虎,董滿倉,李 旭,王 全,李 樂,牛嘉偉

(1.延長油田股份有限公司富縣采油廠,陜西延安 727500;2.中國石油大學(華東) 非常規油氣開發教育部重點實驗室,山東青島 266000)

延長油田位于鄂爾多斯盆地,南部油區長7、長8油藏主要以致密油為主[1-2],儲層致密,非均質性強,常規開發難度大,采收率較低,成為制約油田高質量發展的開發瓶頸[3-4]。近年來,通過水平井體積壓裂的開發模式,增加了單井泄油面積,產量明顯提高,取得了較好的開發效果[5-7]。水平井采用體積壓裂工藝后,初期產量高,開采方式為衰竭式開發,隨著油層能量衰減,井底流壓下降,導致單井供液不足,穩產時間較短[8-10]。通過調研,致密油層通過體積壓裂改造后,滲吸置換作用受距離制約,只有基質表層的剩余油可以通過滲吸置換進入裂縫系統,基質剩余油動用程度低,導致開發中后期在液量降低的情況下含水率上升[11-12]。本文提出了前置增能體積壓裂高效開發技術,通過大液量、低砂比的前置液泵注模式,增加了清潔壓裂液的入地液量,提高了改造區地層壓力,強化滲吸置換作用的同時實現了儲層的蓄能增能[13-14]。通過模擬實驗對前置增能體積壓裂的增滲規律進行了研究,優化壓裂泵注程序,實施了FL121平2井的前置增能體積壓裂先導性試驗。

1 前置增能體積壓裂機理

水平井體積壓裂前置液主要起破裂地層和人工造縫作用,為后續高砂比攜砂建立幾何空間,同時,前置液主要采用滑溜水,屬于清潔壓裂液,對儲層傷害較小,大液量前置液有利于提高造縫密度[15-16],增加改造區地層壓力,強化滲吸置換作用。本實驗對研究區長8天然巖心進行人工造縫處理,來模擬裂縫對巖心動態滲吸的影響[17-18],實驗用模擬水按照NaCl∶CaCl2∶MgCl2·6H2O=5.0∶0.4∶0.2進行配比,總礦化度為35 000 mg/L;實驗用模擬油取自延長油田富縣采油廠,密度為0.784 g/cm3,黏度為6.97 mPa·s;實驗設備為自制滲吸-驅替模擬裝置(圖1)。

圖1 巖心滲吸-驅替裝置

具體實驗步驟如下:

①鉆取巖心,用苯與乙醇3∶1進行清洗巖心,清洗5 d后,取出烘干備用;

②對烘干的巖心進行滲透率、孔隙度的測定,對于致密巖心測量滲透率時用皂膜流量計測量流量,孔、滲的具體測量方法見國家標準SY/T5336-2006;

③將測量孔滲后的巖心,稱取質量為 0m,稱量后放入真空瓶中進行抽真空飽和地層水12 h,飽和完成后稱其質量為 1m;

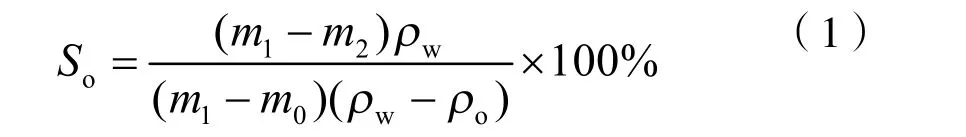

④將飽和好地層水的巖心,放入到巖心夾持器中,以0.02 mL/min的流量向巖心注入模擬油,進行油驅水飽和油,直至采出液不含水,停泵后,老化12 h以上,稱量巖心質量 2m,并計算其含油飽和度:

式中:So為含油飽和度,%;1m為飽和地層水巖心質量,g;2m為飽和油巖心質量,g;0m為原始巖心質量,g;wρ為地層水密度,g/cm3;oρ為原油密度,g/cm3。

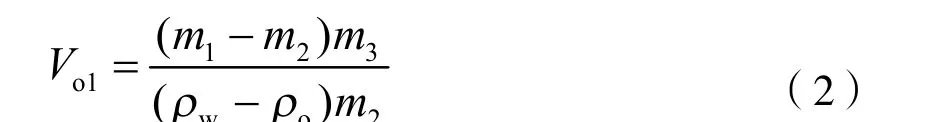

⑤用造縫儀進行造縫,造縫后稱量其質量為 3m,并計算出飽和油體積Vo1:

式中:Vo1為飽和油體積,cm3;3m為造縫后巖心質量,g。

⑥對上述準備好的含束縛水的飽和油巖心進行模擬水驅替實驗(驅替實驗采用定流速驅替,驅替速度為0.8 mL/min)。

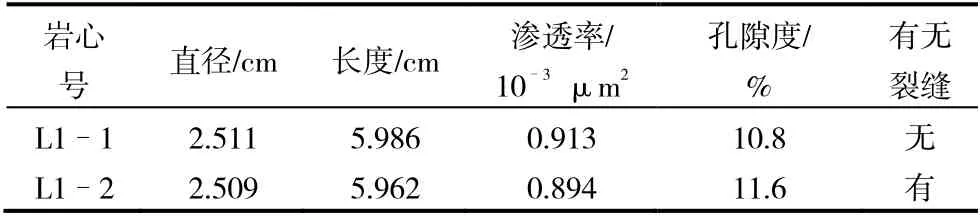

實驗巖心參數見表1:

表1 裂縫性巖心動態滲吸實驗參數

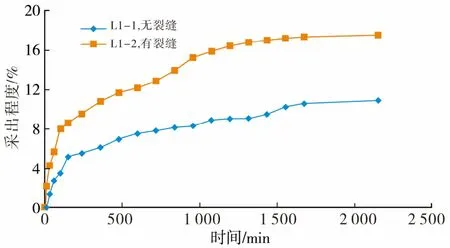

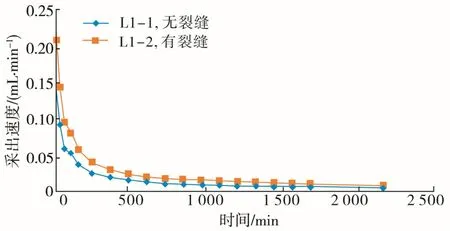

實驗結果見圖2、圖3:通過圖2與圖3可以得出,實驗結束時,裂縫性巖心滲吸采出程度是無裂縫巖心滲吸采出程度的1.56倍;實驗進行的前500 min,裂縫性巖心采出速度明顯高于無裂縫巖心采出速度。說明在致密油藏開發中,提高前置液用量,不僅可以提高造縫密度,還有助于提高采出程度。

圖2 L86井動態滲吸采出程度與時間關系曲線

圖3 L86井動態滲吸采出速度與時間的關系曲線

2 水平井壓裂泵注程序優化

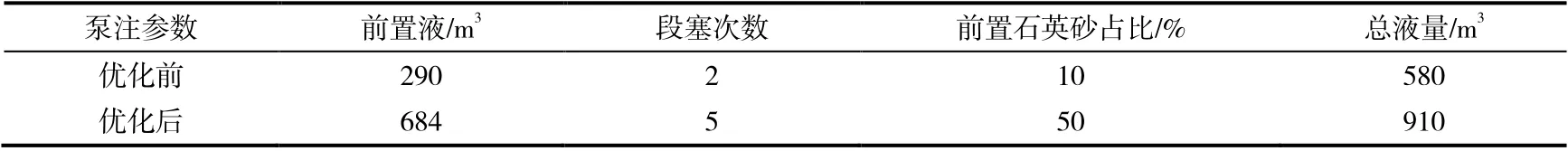

FL121平2井采用五點法井網部署,開發層系為長8致密油層,水平段長810 m,設計壓裂11段。該井采用泵送橋塞體積壓裂工藝,根據前期實驗研究成果及模擬分析,單段平均入地液量910.0 m3;其中,前置液(滑溜水)用量684.0 m3,較優化前提高了2.35倍,前置段塞次數增加了2.50倍,前置石英砂(40~70目)用量占比提高了5倍(表2),增強了造縫密度與擴縫能力,同時有利于油水滲吸置換和蓄能增能作用。在壓裂結束后,返排過程中,蓄能壓力有助于驅替破膠后的壓裂液,降低儲層的二次污染[19-21]。單段泵注程序主要包含前置液、攜砂液和頂替液三大流程,以第一段壓裂施工曲線為例(圖4),本段施工排量12.0 m3/min,砂量60.0 m3;前置液加砂量30.0 m3,平均砂濃度71.2 kg/m3;攜砂液加砂量30.0 m3,平均砂濃度213.6 kg/m3。施工過程中設計6處段塞,其中前置液5處,攜砂液1處,第一次加砂時施工壓力38 MPa,打段塞后,第二次加砂時施工壓力32 MPa,下降了6 MPa,避免了前期加砂出現砂堵問題,同時也保障了后續施工壓力在28 MPa左右,順利施工。

表2 單段設計參數優化對比

圖4 FL121平2井第一段壓裂施工曲線

3 現場應用效果評價

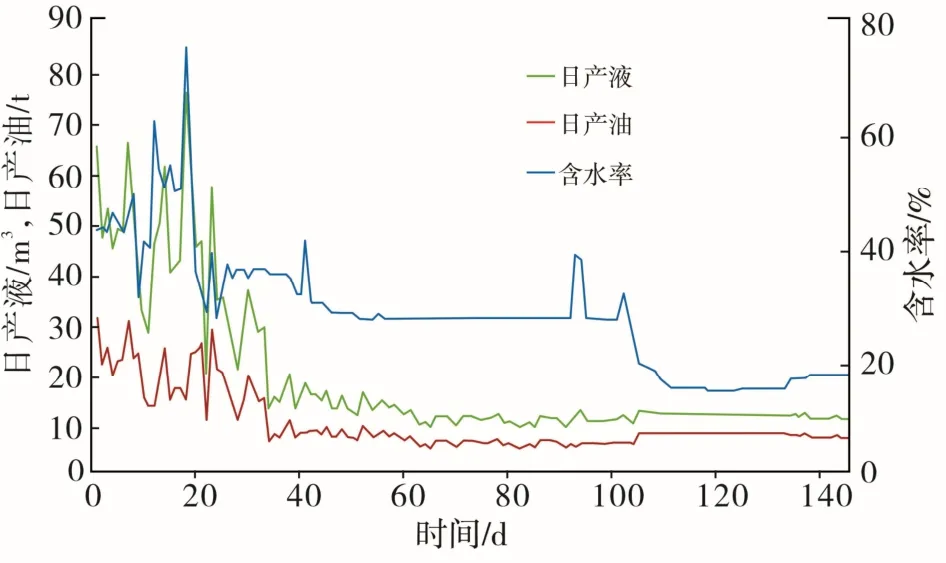

FL121平2井采用體積壓裂改造后,鉆磨橋塞至第7段時,返排液中出現油花,磨塞結束后,正式抽汲第2天開始見油,抽汲5 d后產量達到頂峰,日產液180.0 m3,日產油110.0 m3,含水38.9%(圖5)。由于壓力高、液量大,開始控制放噴,考慮到安全環保風險,安裝成井試采。

圖5 FL121平2井生產曲線

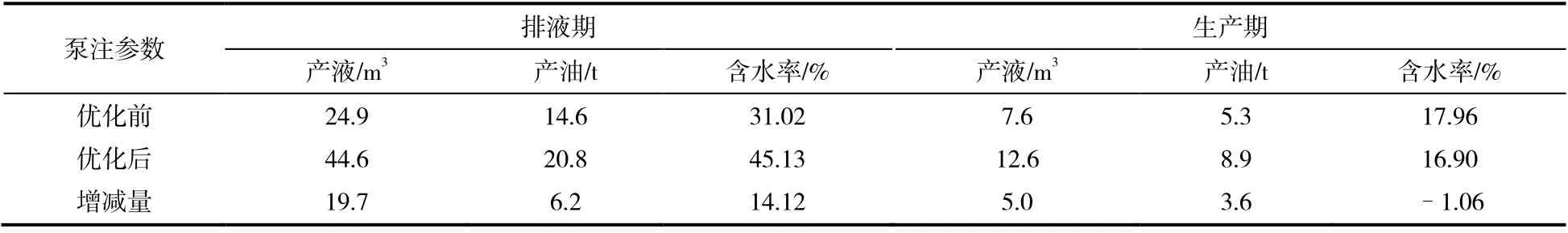

根據FL121平2井產量數據對比優化前平均產量得出:排液生產期間,優化后日產液增加19.7 m3,日產油增加6.2 t,含水率受前置液影響增加了14.12%;正常生產期間,優化后日產液增加5.0 m3,日產油增加3.6 t,含水率基本持平(表3),采用前置增能體積壓裂工藝可以提高水平井單井產量。

表3 優化前后產量對比

4 結論

延長油田南部裂縫性巖心滲吸采出程度是無裂縫巖心滲吸采出程度的1.56倍,充分造縫有利于提高水平井單井采收率;低砂比大液量前置液,不僅可以提高造縫密度與擴縫能力,同時有利于油水滲吸置換和蓄能增能作用;致密油藏采用水平井前置增能體積壓裂工藝開發可以增強造縫能力,提高基質滲吸置換,增加單井產量。