小煤柱二次動壓巷道變形機理分析與支護優(yōu)化

李亞利

(山西省煤炭職業(yè)中等專業(yè)學校, 太原 030012)

礦井頂板災害是威脅礦井生產(chǎn)安全的五大自然災害之一,往往會帶來重大的經(jīng)濟損失和人員傷亡。竹林山煤礦進入1400采區(qū)開采以來,隨著煤礦高產(chǎn)高效機械化采煤方法的應用和開采深度的增加,在二次動壓巷道作為回采面運輸順槽后,出現(xiàn)頂板下沉量大、兩幫移近量達到2 m、頂幫錨桿錨索破斷、鋼筋托梁折斷失效、煤幫破碎等問題,直接造成回采進度慢、采掘失調(diào)、設(shè)備故障率高、檢修困難、錨桿錨索破斷、易傷人等后果,給煤礦安全管理工作帶來了很大困擾。本文在二次動壓巷道原支護的基礎(chǔ)上,客觀分析了小煤柱二次動壓巷道變形機理[1-5],從錨索補強時機、高強度支護材料、支護參數(shù)改進、特殊地段注漿加固等方面進行實踐論證,總結(jié)出一套成功的小煤柱二次動壓巷道支護方案,在很大程度上能夠控制巷道變形量,減少礦井頂板災害事故的發(fā)生,提高了煤礦生產(chǎn)效率。該方案目前已在本礦推廣使用。

1 工作面概況

以1406運輸順槽為二次動壓巷道試驗地點,北部為1407回采工作面(正在回采),南部為1406準備工作面,西部為1400大巷,東部為伏巖煤業(yè)采空區(qū),兩工作面之間煤柱為24 m。1406運輸順槽煤層埋藏深度為313~390 m,沿3#煤層底板掘進,煤層厚度為4.0~5.5 m,偽頂為炭質(zhì)泥巖,黑色,厚度0~0.9 m;直接頂為泥巖或砂質(zhì)泥巖,厚度為7.92~8.46 m,平均8.12 m;底板為泥巖、粉砂質(zhì)泥巖,厚度為6.47~8.55 m,平均7.80 m。

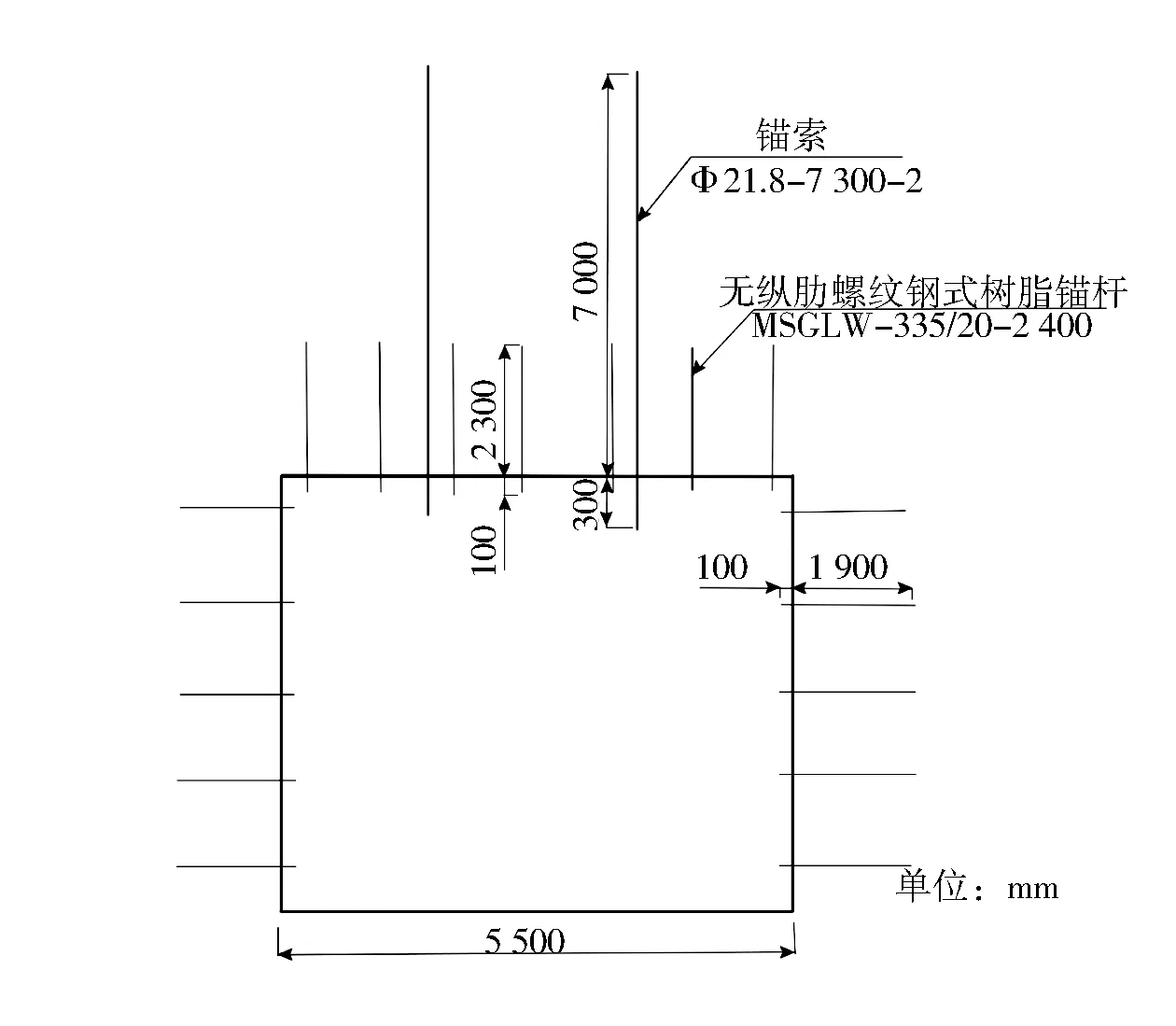

1406運輸順槽巷道全長1 300 m,矩形斷面,寬5.5 m,高4.0 m,原支護采用錨桿支護錨索補強,頂部每排7根錨桿,間距850 mm,錨桿長度為2 400 mm,每2排打一排錨索,每排2根。巷幫每排5根錨桿,間距850 mm,錨桿長度為2 000 mm,錨桿托盤為130 mm×130 mm×8 mm,頂幫全采用Φ14 mm鋼筋焊接鋼帶。現(xiàn)出現(xiàn)頂板掉包,底鼓幫鼓嚴重,部分地段錨桿、錨索斷裂,鋼帶焊口撕開,巷道斷面面積不足16 m2,無法滿足使用條件。1406運輸順槽原錨桿支護示意圖見圖1。

圖1 錨桿支護示意圖Fig.1 Bolt support profile

2 巷道破壞變形原因分析

施工工藝不合理、支護材料強度不足、支護參數(shù)設(shè)計不當、地質(zhì)構(gòu)造帶未采取注漿加固措施是造成錨桿+錨索+鋼帶支護的二次動壓巷道變形破壞嚴重的關(guān)鍵因素。主要破壞原因包括:

1)構(gòu)造地區(qū)掘進時巷道成形差,片幫嚴重,幫錨桿易松動失效錨桿,頂板變形快。

2)巷道成形質(zhì)量差。施工過程中綜掘機司機操作水平低,造成巷道成形差,使錨桿墊板不能緊貼頂板或煤壁,巷道內(nèi)錨桿錨索受力不均,局部巷道頂幫擠壓緊固作用不理想,使圍巖在自由狀態(tài)下變形、破壞。

3)支護材料強度不足。目前支護中存在螺紋鋼錨桿屈服強度不足、錨桿托盤強度不足、鋼筋托梁強度不足的現(xiàn)象。

4)補強支護參數(shù)設(shè)計不當。井下現(xiàn)場出現(xiàn)頂板下沉,作業(yè)隊伍盲目在頂幫過多增加錨索,未發(fā)揮錨網(wǎng)支護的整體支護作用,成本高且效果不明顯。

5)補強支護重頂不重幫。采空區(qū)側(cè)巷幫變形分為上中下三個位置。上部擠出使附近頂板發(fā)生剪切,中部擠出形成網(wǎng)包,下部擠出錯動底板。從留巷變形情況來看,采空區(qū)側(cè)頂板變形基本沿巷道軸向呈一條線,說明頂板破壞是由于兩幫移近造成的,同時兩幫移進過程中對底板造成擠壓,出現(xiàn)嚴重底鼓。

6)施工工序不合理。為了追求施工進度不能保證一次成巷,兩幫底排錨桿不打,習慣性待幾天后才補齊,此時圍巖應力已部分釋放,煤壁已遭破壞,錨桿起不到應有作用。

3 控制二次動壓巷道變形的對策

3.1 錨索補強時機的確定

根據(jù)圍巖情況補強錨索可分為2種作用。一是圍巖未發(fā)生變形或微小變形時,補強錨索起到的是加固圍巖的作用。二是圍巖發(fā)生大變形,尤其是淺部圍巖裂隙擴展和離層時,補強錨索起到的是懸吊圍巖的作用。為提高掘進效率,補強錨索可滯后補打,盡可能在巷道發(fā)生大變形之前補打。盡早補打錨索,并對已施工的錨索重新張拉,提高張拉錨索預緊力水平,通過二次支護提高整體支護強度,控制巷道受動壓影響時的總體變形。

3.2 高強度支護材料的選擇

1)錨桿強度不足的解決方案。目前礦方普遍采用屈服強度為335 MPa的螺紋鋼錨桿,2018年11月1日開始實施的B/T 1499.2—2018《熱軋帶肋鋼筋》取消了335 MPa級鋼筋,建議采用屈服強度400 MPa及以上級別的螺紋鋼錨桿。

2)托盤外翻的解決方案。井下很多托盤受力后發(fā)生外翻,說明托盤承載力不足。GB/T 35056—2018《煤礦巷道錨桿支護技術(shù)規(guī)范》中要求:錨桿托盤的承載力應不小于與之配套錨桿屈服力標準值的1.3倍(基本是錨桿的破斷載荷),故將錨桿托盤的尺寸由原來的100 mm×100 mm×8 mm變更為150 mm×150 mm×10 mm,加大托盤支護強度和接觸面積[2]。

3)鋼筋托梁易斷裂的解決方案。掘進二次動壓巷道時選用Φ18 mm的鋼筋托梁,補強支護時采用W型寬鋼帶。

3.3 支護參數(shù)的優(yōu)化

1)預緊力。預緊力是錨桿支護最核心的參數(shù)。錨桿預緊扭矩200 N·m,若采用400號級別以上的錨桿時,預緊扭矩≥400 N·m[3]。頂板錨索預緊力300 kN,要考慮錨索預緊力損失,要求錨索張拉鎖定后不低于300 kN。

2)錨固長度。“三徑匹配”問題,鉆孔直徑與錨桿桿體直徑之差應為6~10 mm,鉆孔直徑與樹脂錨固劑直徑之間為4~8 mm。

3)錨索長度。動壓區(qū)域補強錨索不宜過長,建議頂板補強錨索不宜超過8.3 m,巷幫補強錨索不宜超過5.3 m。

4)錨桿外露超長問題。井下普遍存在通過在錨桿托盤下部墊設(shè)木托盤的方式減小錨桿外露長度。結(jié)果表明,木托盤預緊力在剛施加后迅速降低,50 s左右即會有10%的預緊損失,5 min內(nèi)損失即達到15%,1 h后損失達23%,16 h左右損失達30%。建議井下禁止使用木托盤,可預制混凝土托盤。

5)W型鋼帶。為加大頂板的護表剛度,可采取W型鋼帶代替鋼筋托梁護頂護幫,加大托盤的護表面積。

6)煤幫錨固劑及錨桿長度。煤幫錨桿錨固劑用量由原來的1根Z2360更改為1根Z2360+1根K2335,錨桿長度由原2 000 mm增加至2 400 mm,以加強煤幫支護。

3.4 支護體破斷現(xiàn)象的防治

在強烈動壓巷道支護中,切記不要選擇長度過大的錨索和對穿錨索[4],否則非常容易發(fā)生大面積破斷,錨桿錨索破斷位置要及時補打。

3.5 其他措施

地質(zhì)構(gòu)造帶、頂幫破碎帶應提前采用高分子材料注漿,保證圍巖支護的完整性。

4 二次動壓巷道補強支護方案

4.1 錨桿補強支護

1406運輸順槽掘進斷面為5.5 m×4.0 m,凈斷面為22 m2,補強支護方案如下。

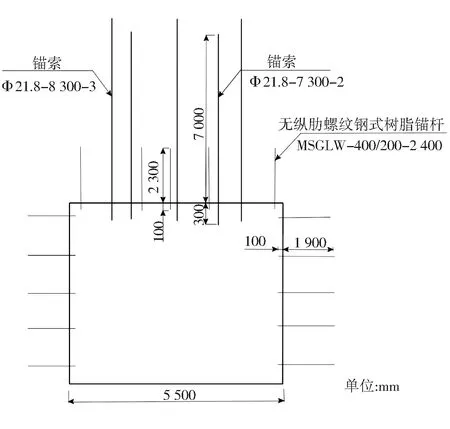

頂部采用Φ21.8 mm×8 300 mm錨索進行支護,巷幫(只加強不可采側(cè)幫)采用Φ21.8 mm×5 300 mm錨索進行支護。錨索材料為高強度低松弛預應力鋼絞線,延伸率4%,每根錨索均采用1支K2335和2支Z2360樹脂藥卷錨固,錨固長度1 500 mm。設(shè)計預緊力為300 kN。頂板每排3根錨索,間距為1 400 mm,排距為2 000 mm,錨索全部垂直頂板打設(shè)。巷幫每排2根錨索,間距1 400 mm,垂直巷幫打設(shè)。頂幫錨索配合使用W鋼帶,鋼帶采用5 mm鋼板沖壓而成,寬度250 mm,頂板使用鋼帶長度為3 200 mm,煤幫使用鋼帶長度為1 800 mm,補強支護后頂板錨索為3-2-3結(jié)構(gòu),巷幫錨索為2-2-2結(jié)構(gòu)[3-5]。1406運輸順槽錨桿補強支護示意圖見圖2。

圖2 1406運輸順槽錨桿補強支護示意圖Fig.2 Reinforcement support with anchor bolt for 1406 transportation gateway

4.2 注漿加固

掘進期間對構(gòu)造帶松軟煤層設(shè)計針對性鉆孔注漿加固,回采期間對二次動壓巷道與采空區(qū)之間的小煤柱進行注漿加固支護[6]。注漿設(shè)備選用ZBQ-5/12氣動雙液注漿泵,壓風供風量不低于3 m3/min,供風壓力不低于0.5 MPa。根據(jù)運輸順槽巷道圍巖破碎煤巖體的特征,選擇高分子低溫加固材料(組合聚醚),型號inovfoamM0101/02。該材料由A、B兩種組分組成,當A、B兩種組分以相同的體積充分混合后,能形成高強度的聚合體,粘結(jié)力較強。單孔一次注入最大劑量不得超過1 000 kg,設(shè)計注漿終壓為6 MPa。

注漿孔用氣動錨桿鉆機打眼,孔徑為Φ28 mm,煤壁注漿孔深4 m,注漿孔排距為2 m,每排兩個孔,上部注漿孔開孔位置,仰角10°;下部注漿孔開孔位置距底板800 mm,俯角10°。注漿管采用4″鋁塑管。實際施工中根據(jù)現(xiàn)場實際情況、注漿量及跑漏漿情況,對注漿孔覆蓋范圍、密度、深度和角度隨時進行調(diào)整。注漿時,注漿眼及頂幫端面出現(xiàn)漿液時立即停止注漿;端面頂幫出現(xiàn)掉渣及片幫等異常情況時立即停止注漿,進行觀測無異常后再注漿;一般每孔連續(xù)注漿時間以10~20 min為宜。

需要強調(diào)的是,嚴禁向煤層高冒區(qū)、空洞區(qū)、明火防治重點區(qū)等較大空間內(nèi)直接注漿,嚴禁使用發(fā)泡高分子材料處理自然發(fā)火隱患區(qū)。當無其他技術(shù)方法進行處理時,應當先預處理,實施可控注漿,防止因注漿材料大量聚積而產(chǎn)生的放熱反應。

5 強化巷道礦壓監(jiān)測

為了跟蹤1406運輸順槽補強支護效果,每隔200 m設(shè)置一組頂幫移近量觀測站,同時在原巷道頂板離層儀觀測的基礎(chǔ)上每隔200 m安裝一組動態(tài)離層監(jiān)測儀,用于監(jiān)測二次動壓巷道的頂幫移近量和頂板離層情況。根據(jù)離層儀監(jiān)測結(jié)果,絕大部分離層儀顯示無變化,只有極個別地點離層儀顯示淺部離層值為5~10 mm。表面位移監(jiān)測結(jié)果顯示,巷道兩幫位移量和頂板下沉量明顯減小,兩幫最大移近量為105 mm,頂板最大下沉量為15 mm。可見,頂幫錨索補強支護與破碎帶注漿方法有效地控制了頂板離層和巷道變形。

6 結(jié)論

1)二次動壓巷道在掘進時支護強度必須提高,支護構(gòu)件的強度必須相互匹配。

2)高預應力錨索與W型鋼帶配合使用,將錨索連接成整體,支護強度高,支護整體性好。

3)地質(zhì)構(gòu)造帶、頂幫破碎帶及時采用高分子材料注漿技術(shù)有效地保證了頂幫支護的有效性。

4)補強支護的時機必須把握好,補強支護的同時對已施工的錨索重新張拉,提高張拉錨索預緊力水平,通過二次支護提高整體支護強度,控制巷道受動壓影響時的總體變形。