內壁加強筋圓筒件的旋壓成形工藝可行性研究

葉平元 ,錢東升 ,王華君 ,陳歡歡 ,王哲涵 ,潘旭東

(1.武漢理工大學,材料科學與工程學院,湖北 武漢 430070;2.湖北省綠色材料精密成型工程技術研究中心,湖北 武漢 430070)

0 引 言

航空航天器、衛星等工業領域需要大型復雜的薄壁殼體,最初的薄壁殼體制造采用卷焊法,焊縫處應力集中容易導致開裂而失效[1]。目前生產薄壁殼體件常用的方法有旋壓法和環軋法。環軋法的特點是其對于零件尺寸的接受范圍較大,但對要進行軋制的軋件有高度的限制,一般零件高度不應超過1 m,難以滿足對高度有要求的大型薄壁殼體件的生產。很多薄壁圓筒或圓錐筒形零件在使用中發現其強度達不到要求,需在其內壁設置加強筋。尤其是飛航導彈彈體結構中的制導艙之類的大型件,為了獲得足夠的強度,其內壁需設置加強筋,采用軋制無法成形加強筋。

根據目前國外對加強筋圓筒類制件的研究,現可行的制造成形法有3種:鑄造、車削、旋壓成形法[2]。對于尺寸較大的薄壁殼體類零件不宜采用鑄造成型工藝,使用車削加工帶內筋的薄壁筒形件不僅材料利用率低,加工成本高,其精度達不到要求且生產效率低。通過旋壓成形加工此類零件,不僅可以得到較高的尺寸精度和較好的表面粗糙度,還可加工直徑較大、高度較高、內壁結構較為復雜的零件。因此研究帶內壁加強筋圓筒件的旋壓成形工藝很有必要[3-5]。目前,國內普通旋壓工藝雖較為成熟,但帶內筋的薄壁圓筒件之類的強力旋壓工藝較為落后,研究該類零件的強力旋壓工藝具有現實意義[6]。通過采用有限元數值模擬,對Al-Li合金內壁加強筋圓筒件旋壓時的材料流動、應力和應變分布、材料變形特點等進行研究,并對各類缺陷進行分析,得到內壁加強筋圓筒件旋壓成形的優化工藝參數。

1 有限元模擬

1.1 有限元模型

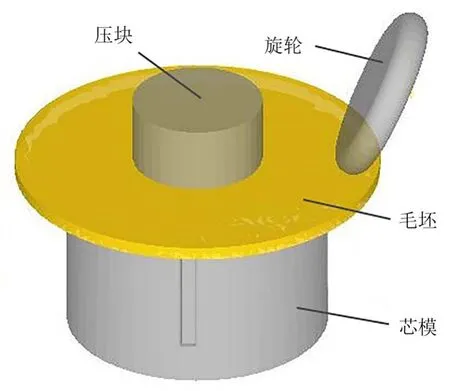

對毛坯采用單輪旋壓拉深的成形方法,利用Pro/E三維軟件進行建模,然后導入DeForm建立旋壓模型,如圖1所示,接觸體包括芯模、旋輪、壓塊、毛坯,其中旋輪、壓塊和芯模定義為剛體,毛坯定義為變形體。毛坯和芯模、毛坯和壓塊接觸位置通過邊界條件設置為縫合,芯模、毛坯和壓塊固定不動,旋輪可沿軸向進給,并繞芯模的中心軸進行旋轉。芯模和毛坯、壓塊和毛坯之間的接觸采用剪切摩擦模型,摩擦系數為1,旋輪和毛坯之間的接觸也采用剪切摩擦模型,摩擦系數為0.1。

圖1 旋壓模型

1.2 網格劃分

在減薄旋壓時金屬的流動規律符合最小阻力定律,變形只發生在接觸點附近一小塊區域,毛坯屬于變形體,模擬仿真時需對其進行網格劃分,采用四面體單元進行有限元分析。毛坯為圓板規則形狀,在成形過程中變形較為均勻,故無需進行局部細化分,模擬用毛坯網格劃分模型如圖2所示,網格數目為20 000個。

圖2 毛坯網格劃分

1.3 試驗材料

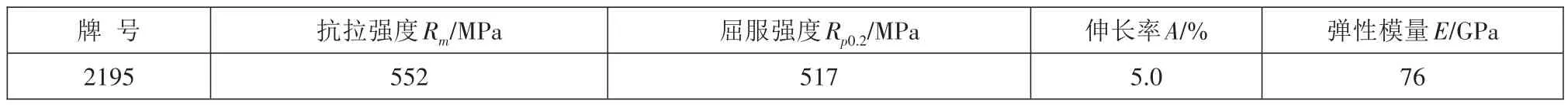

毛坯材料為2195鋁鋰合金,該材料屬于高強高彈性模量可焊鋁鋰合金,具有優異的低溫性能,其比強度高,可作為航天航空的輕量化材料,用于制造航天低溫貯箱等殼體零件,其力學性能如表1所示。

表1 鋁鋰合金的力學性能

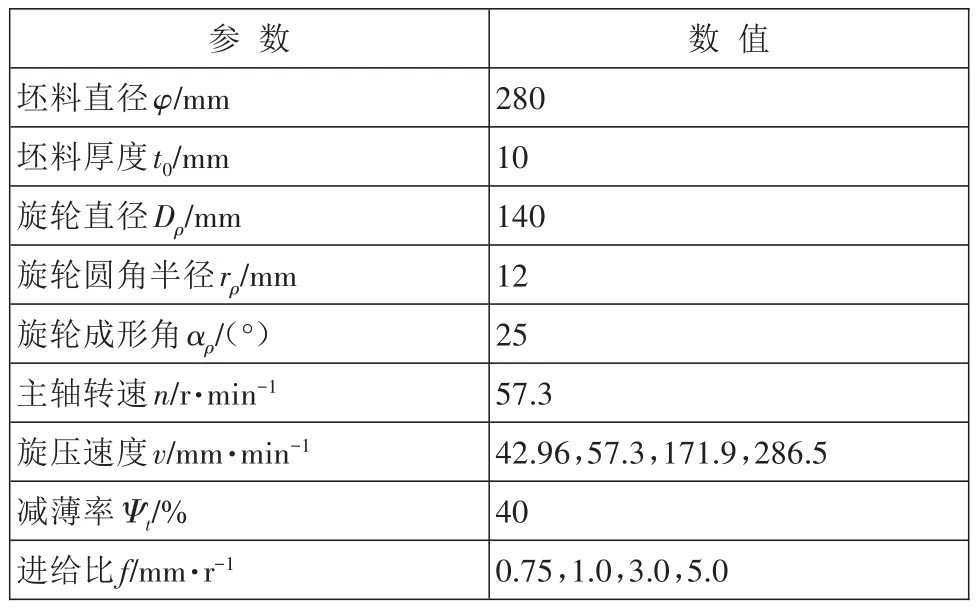

1.4 模擬參數

采用單個旋輪進行旋壓,旋輪與芯模的距離根據減薄率確定,由于鋁合金塑性較好,選取較大的減薄率,金屬強力旋壓過程發生了較大的流動,De-Form有限元求解器分別為稀疏求解器和共軛梯度求解器,在做旋壓、擠壓等材料大流動成形方式時采用共軛梯度求解器,主要工藝如表2所示。

表2 旋壓成形模擬參數

2 模擬結果與分析

2.1 圓筒件旋壓時金屬的流動規律

截取零件局部區域如圖3所示,由應變分析可知,帶內加強筋圓筒件在旋壓成形過程中,主要變形發生在軸向和徑向,具體為徑向壓縮減薄、徑向加強筋的填充和軸向伸長,故選取加強筋處成形區域的一個橫截面,對該截面的材料流動狀況進行研究。旋壓過程的變形只發生在接觸點附近一小塊區域,沿軸向流動為主要流動方向,如圖3(a)所示;部分金屬向接觸點徑向流動,使材料減薄,在加強筋芯槽的位置具有較大的徑向流動和軸向流動,如圖3(b)所示;也有少量金屬沿坯料的切向流動,使其縱剖面產生扭曲,如圖3(c)所示;為了保證成形零件質量,應盡可能促進軸向流動并控制徑向流動的發生,盡量降低切向流動[7]。

圖3 材料流動位移圖

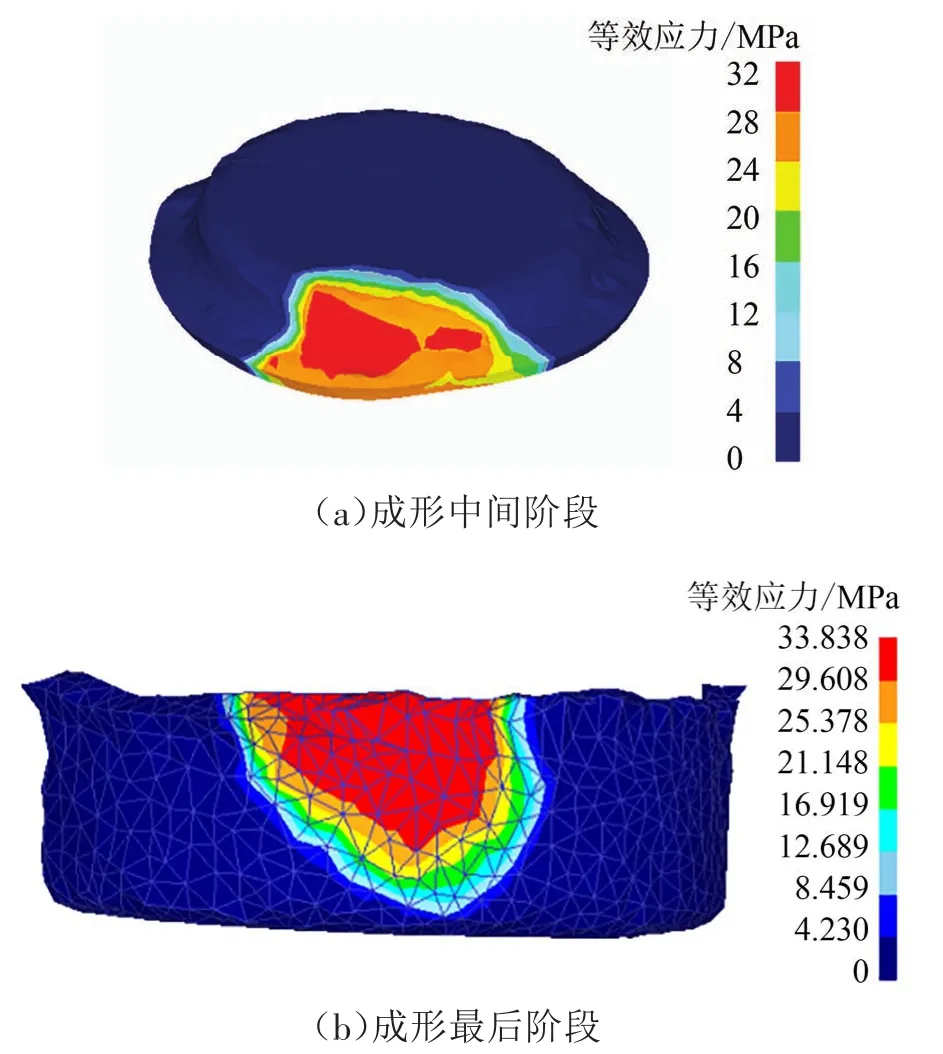

2.2 圓筒件旋壓時等效應力分布

帶內加強筋圓筒零件在成形過程中,零件變形區的位置和范圍、材料的流動情況,都由其受力情況決定。加強筋是在旋輪與芯模的擠壓作用下成形,加強筋在圓周方向呈周期變化,因此毛坯在成形過程中的應力應變分布情況隨旋壓過程的進行而變化,帶內加強筋圓筒零件旋壓成形過程應力分布如圖4所示。

由圖4(a)可知,坯料的外緣部分在開始加工過程中應力較小,是因為坯料外緣沒有直接參與材料變形,應力的傳遞較小。而在成形過程中坯料的圓角部位應力一直較大,因為圓角部位是變形的過渡部位,會產生應力集中,且在旋壓過程中所受的拉力和芯模的擠壓力最大。另一方面,旋輪與芯模擠壓成形的過程中,接觸區域的等效應力分布如圖4(b)所示,最大應力出現在變形區與非變形區的過渡處(旋壓件毛刺過渡處),筒形輪廓和加強筋在同時受到旋輪和芯模的擠壓下成形,接觸區域的應力分布較均勻。當旋輪與毛坯接觸時,接觸區域應力急劇增大,接觸區域發生彈塑性變形,接觸區周圍區域間接受力,同樣產生彈塑性變形,因此成形時在接觸區及其周圍很小范圍內產生塑性變形,并隨著旋輪的旋轉不斷推進。

圖4 等效應力分布云圖

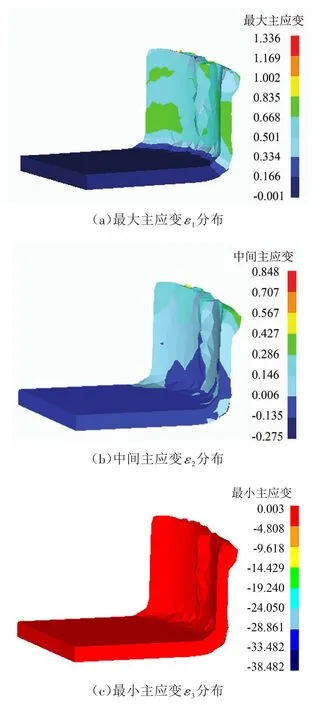

2.3 圓筒件旋壓時主應變分布

帶內加強筋圓筒旋壓成形過程中,零件口部與底部不僅受旋壓成形的影響,還受邊界的約束,應變情況較復雜,零件中部(無加強筋)為穩定的成形區域,僅受旋壓成形的影響,因此其主應變分布及塑性變形類型有所差異。最大主應變ε1、中間主應變ε2、最小主應變ε3分布情況如圖5所示。通過分析主應變云圖可知,零件中部區域的3個主應變值均近似滿足ε1=-ε2、ε3=0,故該區域的塑性變形類型為平面變形,表現為材料厚度上壓縮減薄、軸向伸長、切向無變化;零件底部圓角位置的主應變值均近似滿足ε2+ε3=-ε1(ε1<0),故該區域的塑性變形類型為壓縮類變形,表現為底部材料厚度壓縮減薄、軸向伸長、切向伸長形成毛刺;零件加強筋成形位置的主應變值均近似滿足ε2+ε3=-ε1(ε1>0),故該區域塑性變形類型為拉伸類變形,材料徑向成形加強筋,軸向伸長、切向壓縮。

圖5 主應變分布云圖

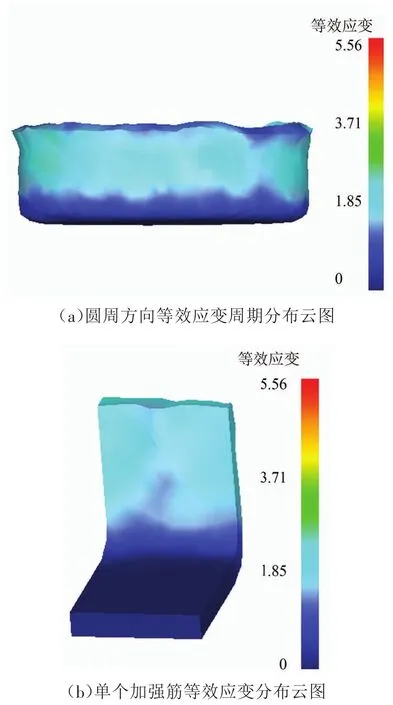

2.4 圓筒件旋壓時等效應變分布

由圖6所示的等效應變分布云圖可知,加強筋、底部圓角及筒壁三者在應變分布方面存在較大的差異,但三者連續地分布于同一零件內,因此齒頂壁、齒根壁及齒側壁部分的變形必將相互影響和相互制約。由圖7可以看出,內外齒的變形表現出以下特點。

(1)變形分布的周期性。應變分析結果表明:旋壓成形過程中,零件中部(無加強筋)的變形處于平面應變狀態,零件底部圓角的變形處于壓縮應變狀態,零件加強筋的區域塑性變形類型為拉伸類變形,帶內加強筋筒形件由多個內加強筋周向分布組成,每個內筋均有相似的成形過程,故內加強筋筒形件的變形在圓周方向呈現周期性,如圖6(a)所示。

(2)周向和軸向變形的不均勻性。材料的應變分布狀況表明帶內加強筋筒形件的變形分布不均勻。變形不均勻是塑性成形中常見的情況,帶內加強筋筒形件的變形不均勻性不僅表現在徑向,還表現在軸向。

(3)內加強筋變形的不對稱性。內加強筋變形不對稱與旋壓的成形方式有關,旋壓屬于局部連續成形技術,故內加強筋兩側不是同時成形。在所采用的模型中,毛坯以順時針轉動的方式進入旋輪接觸區,所以旋入側的內加強筋先成形,旋出側內加強筋后成形。從順時針方向內加強筋壁與筒壁相鄰,故兩側齒壁的材料流動存在差異,表現出不同的應變分布,如圖6(b)所示。

圖6 等效應變云圖

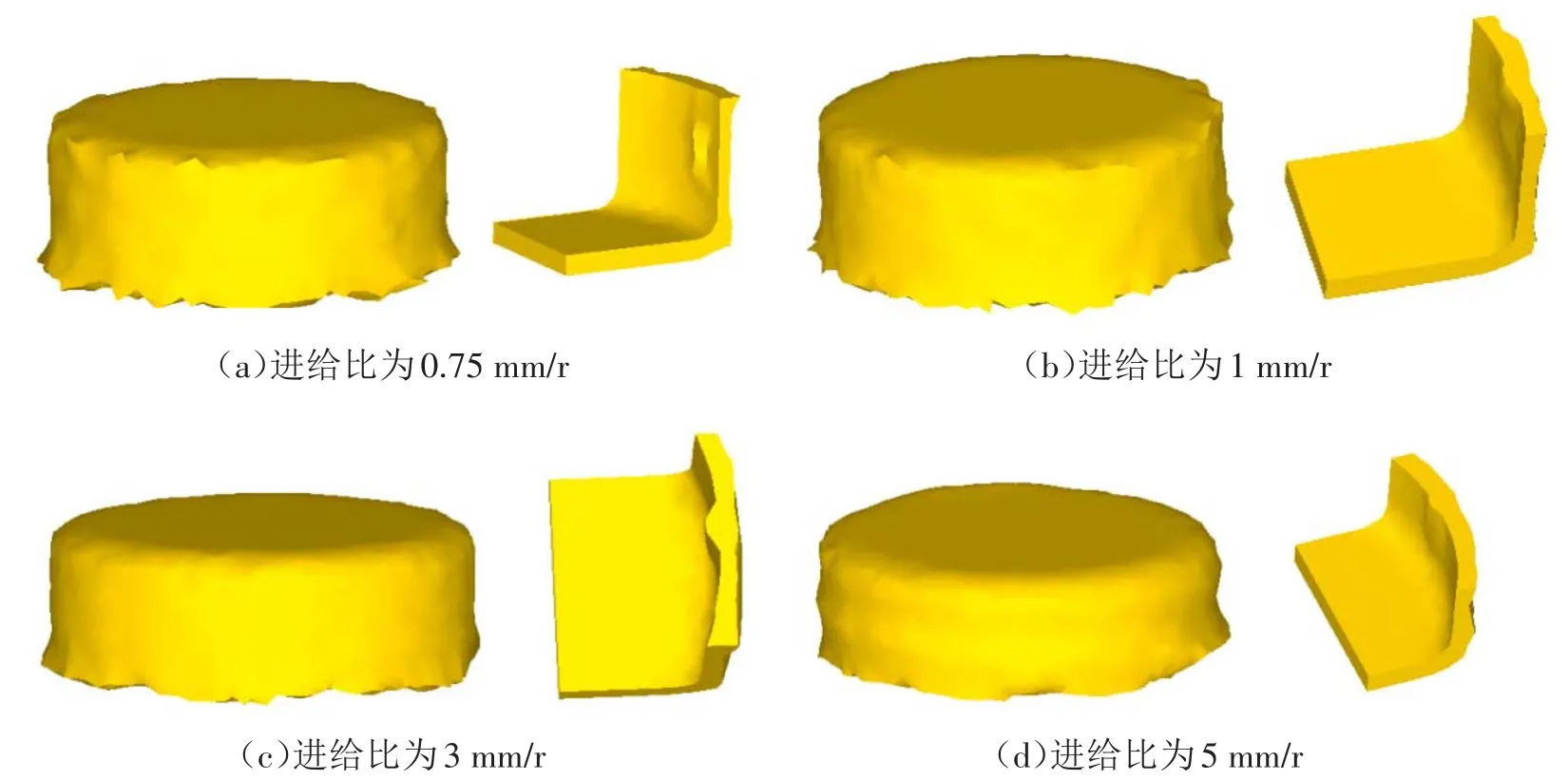

2.5 進給比對筒形件旋壓成形的影響

在強力旋壓中,旋輪的進給速度vr與芯模轉速nm直接決定了旋壓生產率及旋壓設備的選擇,而進給比S與旋壓速度Vθ直接影響旋壓工藝過程[8]:

其中,nm取經驗值6~60 rad/s;對于鋁類面心立方晶格的金屬進給比S的取值范圍為0.5~5 mm/s,芯模轉速取6 rad/s,選取旋壓進給比S分別為0.75、1、3、5 mm/r進行模擬試驗。

由圖7可知,選擇0.75~3 mm/r的進給比時,進給比越大,表面粗糙度、貼模性也越好,這與一般規律不符。分析其原因是芯模轉速一定時,進給比越大,旋輪下壓速度越大,使金屬軸向受力大,其主要流向為軸向,因此,進給比較小的金屬流向雜亂,稍大的進給比使金屬流向統一,且軸向拉伸力較大,使表面更光潔,而5 mm/r的進給比使坯料出現起皺現象,且貼模性也較差,符合一般情況。經對比得出,選擇3 mm/r進給比可以得到較好的成形零件表面質量。

圖7 不同進給比的零件成形質量

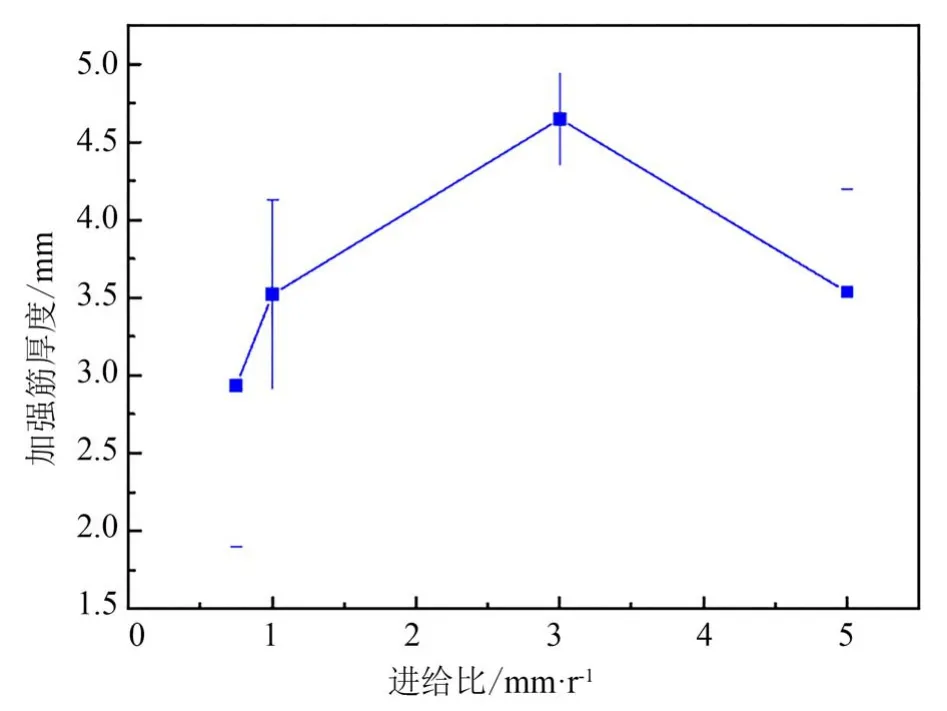

加強筋的厚度反映了填充的質量,為了對旋壓得到的加強筋進行評估,選取同一位置的加強筋進行測量,在旋壓進給比S分別為 0.75、1、3、5 mm/r時,各測量5組數據,取平均值和標準誤差,加強筋厚度隨進給比的變化如圖8所示。

圖8 不同進給比加強筋的厚度

由圖8可知,當進給比增大時,金屬徑向流動明顯,能促進內筋形成,但過大會導致金屬沒有足夠時間充型,且會因過大軸向拉力而導致金屬沿軸向流動。較合適的進給比為3 mm/r,此時加強筋填充質量最好,厚度尺寸偏差最小。因為隨著進給比增大,其軸向分力與徑向分力增長明顯大于切向分力,此時旋輪運動軌跡為螺旋軌跡;在進給比取較小值時,旋輪軌跡在已加工部分產生重合,使已加工面二次受力,導致徑向力增幅大于軸向、切向力的增幅。當進給比大到一定程度時,此情況有所緩解[9]。

2.6 芯模與旋輪圓角對旋壓成形的影響

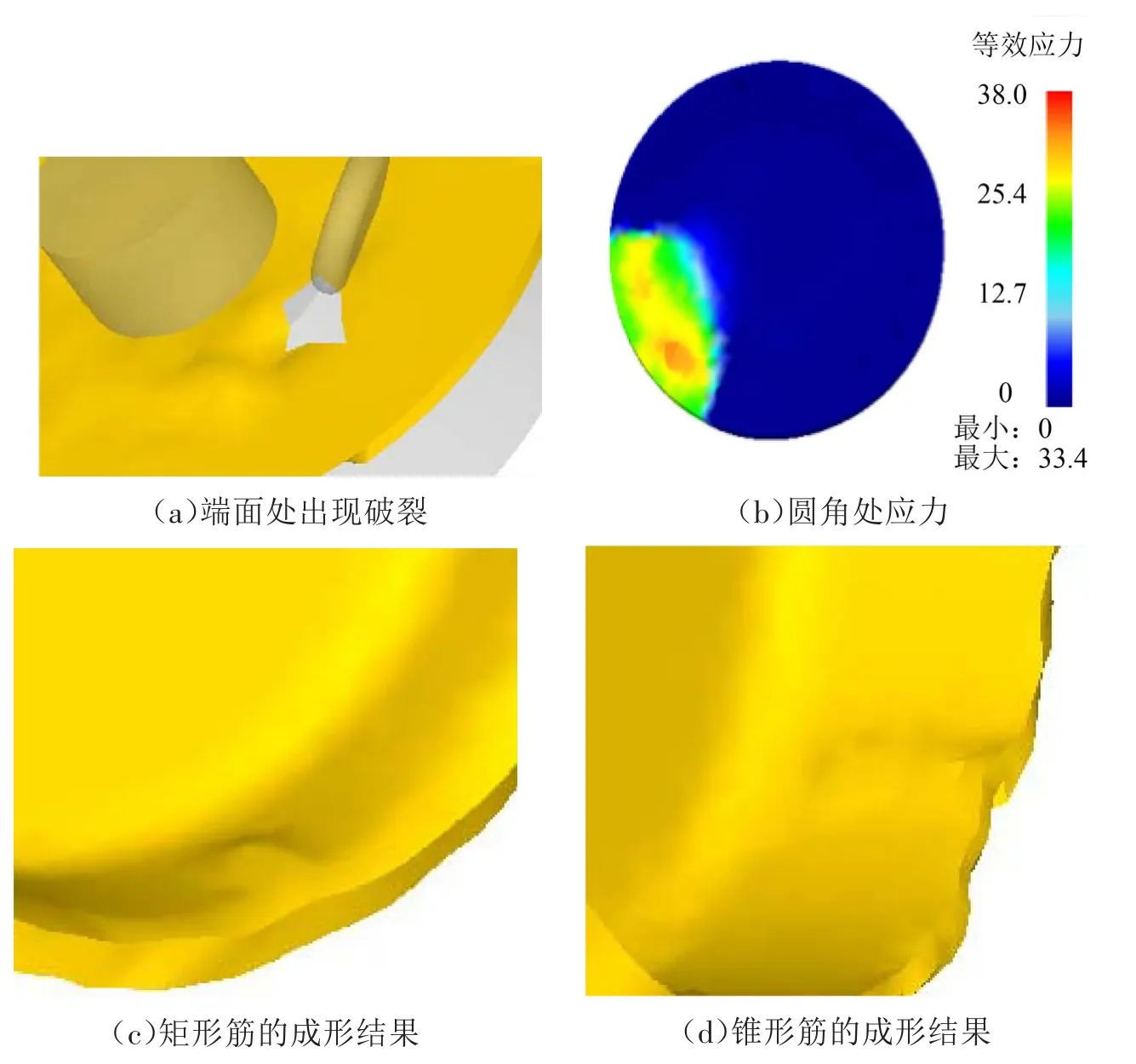

經過旋壓試驗,端面無圓角的芯模在模擬時,其端面拐角對毛坯產生較大的應力,毛坯在此處容易出現破裂,如圖9(a)所示。這與此處角度變化過大、旋壓時應力集中有關[10],對該邊進行倒圓角R10 mm,有效避免了此處應力集中的情況,如圖9(b)所示。

旋壓模擬過程中,旋輪圓角對旋壓成形也有一定影響,圓角半徑增大,使減薄率降低、表面光潔但貼模性不好、接觸面積增大、旋壓力增大;旋輪圓角小,與毛坯接觸面小,旋壓過程中接觸面產生應力集中,金屬傾向非穩定變形,使金屬的小區域間變形不均而導致金屬表面剝離,模擬過程中旋輪圓角設為R12 mm較為合適。

加強筋形狀為矩形時,金屬充型出現充不滿的情況,如圖9(c)所示。在模擬中,將其改為錐形加強筋,其充型優于矩形加強筋[11]。為避免尖角對充型的影響,對凹槽邊緣進行了倒圓角處理,其過渡圓角半徑為R2 mm,頂角圓角半徑為R5 mm,如圖9(d)所示。

圖9 模擬結果

3 可行性驗證

當進給比為3 mm/r、旋輪圓角半徑為R12 mm、成形角為25°、芯模圓角取R10 mm時,能得到如圖10(a)、(b)所示的驗證模型,通過DeForm進行數模模擬得到表面質量好、內加強筋成形飽滿的相關工藝參數,進而指導實際生產,得到質量較好的成品,對比圖10(c)的實物[12],證明平板毛坯旋壓成形帶內筋的筒形件可行。

4 結束語

利用DeForm對內壁加強筋圓筒件的旋壓成形過程進行有限元模擬,得出如下結論。

(1)材料在旋輪和芯模的擠壓下主要沿軸向流動,在加強筋的位置有明顯的徑向流動,保證在進行拉深的同時有利于內壁加強筋的成形。

(2)進給比、芯模、旋輪圓角等工藝參數影響了Al-Li合金內筋圓筒旋壓成形質量,其中進給比影響最大,選擇時應綜合考慮,在坯料不被拉破的情況下,保證坯料更好貼模的同時也有利于內筋處的充型。

(3)平板毛坯旋壓成形帶內筋筒形件是可行的,當進給比為3 mm/r、旋輪圓角半徑為R12 mm,成形角為25°、芯模圓角為R10 mm時,能得到成形質量較好的零件。