基于DeForm的板條沖壓扭曲成形數值模擬

王 磊,楊啟正,張如華

(1.南昌大學 共青學院,江西 九江 332020;2.湖南交通工程學院 機電工程學院,湖南 衡陽 421008;3.南昌大學 機電工程學院,江西 南昌 330031)

0 引 言

扭曲是一種與彎曲、拉深、脹形、翻邊、縮/擴口、旋壓等并列的板料成形加工方法[1-3]。近年來,扭曲成形件在一些專業領域發揮重要的作用[4,5]。肖海濤等研究了相同工況條件下,扭曲工藝加工的離心泵葉片在結構上的優勢使其效率更高,比未進行扭曲工藝加工的葉片揚程提高了2%[6];王可勝等設計的壓力臂扭曲沖壓零件,實現了工序少、合格率高、經濟效益好等特點[7]。

典型的沖壓工藝如彎曲、拉深、脹形等成形研究較完善,但扭曲成形工藝文獻甚少或僅見名詞[8]。趙偉等以方錐件為例,借助有限元數值模擬,表明漸進成形中改變工具頭半徑和層間距能降低零件扭曲程度,提高零件成形精度[9]。

基于DeForm軟件模擬不同尺寸規格板條和多種工藝參數條件下扭曲成形的規律,結合工藝試驗進行驗證,初步描述板條扭曲成形性能的影響。豐富金屬板料扭曲成形性能的內容,為板料加工實踐提供借鑒和理論參考。

1 板條扭曲成形模擬試驗

1.1 模擬試樣和夾具設計

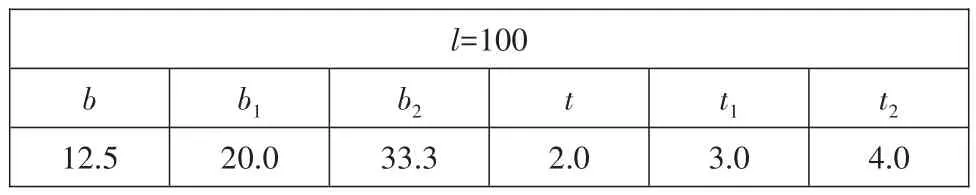

參照標準GB/T 228—2002[10],圖1所示為設計的板條扭曲試樣(帶夾持部分),3種不同幾何尺寸的模擬試驗板條具體尺寸如表1所示。

圖1 試樣零件

表1 模擬試樣主要幾何尺寸參數表 mm

1.2 有限元模擬建立

1.2.1 試驗制件導入

為實現板條扭曲成形過程模擬,采用剛粘塑性有限元模擬方法分析扭曲變形性能影響[11,12]。試驗板條坯料如圖2所示,試驗為板條的純扭曲,考慮試驗結果的可比性,扭曲試驗模具設計為2個剛性制件只發生相對轉動且不產生相對移動的夾具,如圖3所示。利用CAD三維軟件SolidWorks建立扭曲試驗模具和預成形毛坯的三維模型,將SolidWorks造型的板條與夾具模型以標準接口*.stl的格式輸出,導入模擬軟件DeForm-3D中[13,14]。

圖2 板料

圖3 夾具

1.2.2 試驗條件設定

設置單位為公制(SI),板條材料選用AISI-1020(Machining),板條坯料為塑性體。坯料溫度及模具溫度為常溫20℃;采用四節點四面體單元對坯料進行網格劃分,劃分單元數為80 000;夾具材料為剛性體,兩端夾具均設置為相對旋轉運動,其速度為10 rad/s。設置模擬的步數為200,設置儲存步數為10,設置每一步0.02 s。摩擦模型為常剪應力摩擦,摩擦系數為0.24。

2 模擬試驗設計及結果

根據扭曲成形特點,設計不同寬厚比的板條和不同夾具圓角進行了18組模擬試驗。針對板條尺寸和夾具圓角對扭曲成形的影響,應用DeForm-3D軟件分析不同板條尺寸和夾具圓角下的等效應力、等效應變、損傷值、金屬流動速率和壓力載荷的影響規律,如表2所示。

表2 不同幾何尺寸模擬試驗數據

以長度l為100 mm、寬度b為20.0 mm、厚度t為3.0 mm的板條為例,將其扭曲成形后的板條在X方向上l/2處剖開,分別截取了在變形180、200步時的主應力變化情況,如圖4所示。

圖4 板條扭曲成形后截面

由圖4可知,板條變形過程中邊緣處受到主應力大,因此扭曲變形破裂的部位易發生在板料的邊緣處,隨著板料繼續變形,發現板料變形區中間部分變厚,邊緣部分變薄。

圖5所示為不同板條尺寸扭曲成形后的損傷值,損傷值主要是預測扭曲成形后板條發生破壞的程度,通常情況下損傷值越大,板條發生破壞的程度越嚴重。

圖5 不同板條尺寸成形損傷值

扭曲成形后對比夾具圓角R=3 mm和夾具無圓角的等效應力。在3種不同規格的板條試驗中,試驗夾具設計圓角R=3 mm和圓角R=0,分析表明寬度較窄、厚度較薄的板條變形時試驗設計的圓角值對扭曲成形影響不明顯,如圖6(a)、(b)所示;對于寬度較寬、厚度較厚的板條變形時圓角R=0,由于夾具圓角處應力集中,板條變形提前破裂,如圖6(c)所示。

圖6 不同夾具圓角成形等效應力值

圖7和圖8所示分別為不同尺寸板條的扭曲成形后金屬流動速率和等效應變。圖7試驗中同一寬度的板條金屬流動速率相近;不同寬度的板條金屬流動速率有明顯差別。圖8表明等效應變值與板條的寬度有關,不同寬度等效應變值較接近;寬度較小時,厚度不同對等效應變值影響不大,但寬度較寬時,也不能忽略厚度對等效應變值的影響。

圖7 不同板條尺寸成形金屬流動值

圖8 不同板條尺寸成形等效應變值

圖9所示為板條寬度b為12.5 mm、厚度t為3 mm的夾具載荷-步數曲線。

圖9 夾具載荷曲線

板條扭曲上、下夾具載荷-步數曲線接近。0~85步時曲線上升,達到極限值后開始下降;當運行到150步左右時,板條出現了邊緣破裂,因此上、下夾具的Z向載荷為0。忽略板條的纖維方向和材料的加工硬化條件,初步分析曲線類似于板條拉伸試驗曲線,說明板條扭曲也與材料的伸長率有關。

3 工藝試驗驗證

為了進一步研究板條扭曲成形的規律,解決成形過程中的關鍵技術問題,同時驗證數值模擬結果的正確性,對板條沖壓扭曲過程進行了工藝試驗。

由圖10可以看出,在工藝試驗中厚度為2 mm的板條發生了失穩,厚度為4 mm的板條不易失穩,但易提前破裂;扭曲成形后破裂處均位于板條的邊緣處,表明板條邊緣扭曲時會變薄,中間部分變厚,這也驗證了模擬結果的真實性。

圖10 2種不同尺寸的扭曲成形實物

4 結束語

數值模擬板條扭曲成形過程對分析扭曲成形工藝提供了依據,縮短了生產周期,降低了制造成本,提高了生產效率,為研究金屬板料沖壓性能提供了思路。

(1)扭曲變形破裂的部位發生在板料的邊緣處,板料變形區中間部分變厚,邊緣部分變薄,說明板條扭曲變形邊緣會伸長,屬于伸長類變形;中心線附近會縮短,屬于壓縮類變形,通過工藝試驗進一步說明純扭曲變形整體上屬于復合類變形。

(2)制件應變剛開始集中在坯料的中間部位,當變形增加后邊緣的應變量增大,直到超過材料的極限伸長率而出現破裂現象。

(3)板條厚度小容易失穩,但極限變形程度較大;厚度增大,不易失穩,卻易破裂。

(4)不同試驗夾具設計的圓角對扭曲成形有影響。對于寬度較窄、厚度較薄的板條變形時試驗設計的圓角值對扭曲成形影響不明顯,但是對于寬度較寬、厚度較厚的板條變形時夾具圓角值越小,變形易破裂。

(5)板條扭曲成形過程中金屬流動速率與板條寬度正相關,與板條厚度關系不大。

(6)等效應變值與板條的寬度有關,不同寬度等效應變值較接近;寬度較小時,厚度不同對等效應變值影響不大,但寬度較大時,也不能忽略厚度對等效應變值的影響。