基于RFID 的智能制造技術在煙草生產中的應用

郭 亮 王國良 畢思強 劉 恒 任勉磊

(山東中煙工業有限責任公司青州卷煙廠,山東 青州262500)

RFID 智能制造全稱為射頻識別技術,隸屬于自動化識別領域,可通過無線射頻傳輸的方式,構建相關元件設備之間的非接觸雙向數據通信關系[1-2]。煙草薄片也叫勻質煙葉或再造煙葉,是將所有廢棄煙梗、煙灰及低檔次煙再加工成新型煙草產品的處理方法,通常情況下,新加工生成煙草產品的性狀與原有天然煙葉極為類似,可直接用作卷煙填充料。因此,本文研究基于RFID 的智能制造技術在煙草生產中的應用。

1 煙梗不同磨漿方式的比較

磨漿環節是影響煙草薄片物化性能的關鍵工藝步驟,在煙草生產領域流行一句俗語“三分制煙、七分打漿”。當煙草薄片原材料經過多次萃取與分離處理后,所有不溶性物質都將被制備成漿體原料,所謂打漿就是利用機械化方法,對煙草薄片中的纖維物質進行處理,并最終使其呈現適度切斷、疏解或分絲帚化的存在狀態。更重要的是,在整個打磨過程中,煙梗纖維能夠充分吸收煙草漿體中的水分,并呈現相對飽滿的潤脹狀態。

1.1 實驗原料與設備

由于煙梗只能溶解于高濃磨漿環境中,因此大多數磨漿設備中煙草漿料的濃度水平都必須達到15%以上,而對于干度性相對較高的煙梗原料來說,則應采取干濕分離的擠漿機設備,以使其生成工藝流程逐漸趨于復雜化[3]。

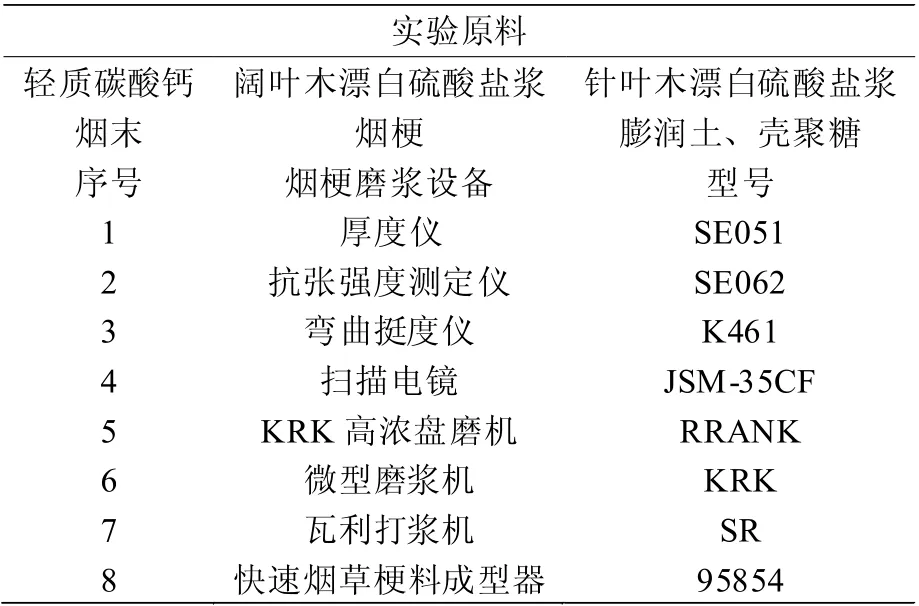

煙草磨漿制備實驗以輕質碳酸鈣、闊葉木漂白硫酸鹽漿、針葉木漂白硫酸鹽漿、煙末、煙梗等物質作為原料,且隨著生產任務的不斷加重,需要在制造煙草的同時,在磨漿中加入膨潤土、殼聚糖等物質。使用參與儀器應以厚度儀、抗張強度測定儀、彎曲挺度儀等元件為主,且對于不同的磨漿元件應采取不同的約束度參量值。(表1)

表1 煙梗磨漿實驗的原料與設備

1.2 實驗方法

1.2.1 煙梗漿的制備

步驟一:首先將煙梗原料在恒溫水浴鍋內進行加熱處理,在處理過程中,確保水浴溫度始終保持為55℃;

步驟二:取完全干燥后的煙梗原料4kg,將其按照液相比率1:4 配制成磨漿溶液,再次升溫至65℃,保持抽提時間為45min;

步驟三:對處理后的煙梗溶液進行固液分離處理,然后對其中的固體成分分別進行高濃度與低濃度的磨漿處理;

步驟四:取抽提后的煙梗溶液進行三段式磨漿處理,分別將濃度水平控制為20%、20%、18%。

1.2.2 煙末制漿

步驟一:將煙末與碎煙同時裝入Wiley 粉碎機;

步驟二:開啟粉碎機,對混合煙草材料進行粉碎處理;

步驟三:利用篩分標準處于60-120 目之間的圓形篩網,收集混合材料中的煙末原料;

步驟四:利用水萃取法對煙末材料進行預處理,在處理過程中控制溫度為45℃、液比率為1:3.5;

步驟五:在一定抽提時間后,對混合煙草溶液進行固液分離處理;

步驟六:平衡煙末漿的固相水成分,將其直接應用于煙草基片的制造。

1.2.3 煙草基片抄造

步驟一:按照32.5:32.5:20:15 的比例配制煙梗漿、煙末漿、木漿與PCC 填料的混合漿體溶液,其中木漿原料在混合前必須經過漂白硫酸鹽漿的處理;

步驟二:在液氮低溫條件下對干燥后的煙草基片進行切樣處理,利用碳導電雙面膠帶固定處理后的煙草基片,并將其放置于離子濺射儀之上進行觀察與取樣。

1.3 結果與討論

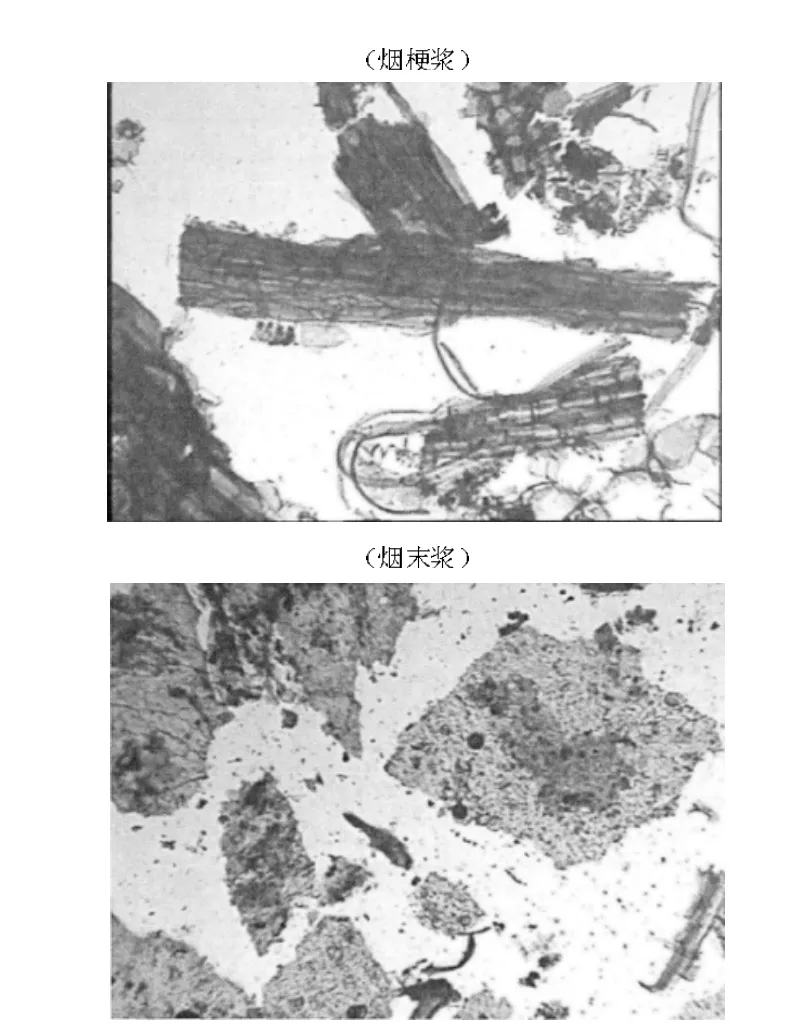

作為煙草薄片的主要組成成分,煙梗及煙末的顯微鏡分析結果如圖1 所示。分析圖1 可知,煙梗漿的纖維相對短且粗,整體呈現非纖維狀排列形式,在細小組分及煙草表皮細胞中,煙梗漿纖維的含量相對較高。煙末是煙草制造過程中的下腳料,其主體成分包含大量的水溶性糖與還原糖,在制備漿體中主要由細小組分、表皮細胞、碎煙末三類物質組成,與木漿原料相比,煙末漿料中幾乎不存在完整的纖維狀物質。在煙草薄片的抄造過程中,煙末原料的存在會阻礙煙草形成時纖維物質之間的結合,并對其強度水平造成一定強度的負面影響。當煙末與煙碎經過長時間的磨漿處理后,煙草原料中的致香性物質大量流失,并不能較好保持煙草原料的天然香味,因此這種磨漿處理工藝對煙草吸味并不十分有效。

圖1 煙草制造材料的顯微鏡圖片(×40 倍)

表2 為不同煙梗制漿方式對煙草基片物理性能的影響。

表2 煙梗制漿方式對煙草基片物理性能的影響

分析表2 可知,與高濃度煙梗磨漿相比,煙梗原料在低濃度磨漿條件下的松厚度問題得到有效改善,彎曲挺度數值與初始情況相比下降了21.9%,柔軟性水平也得到了顯著提升。與此同時,煙梗原料的抗張強度出現了一定程度的降低,但此條件依舊能夠較好滿足智能制造對于煙草基片強度的生產需求,因此依然能夠維持正常的生產與加工。

2 基于RFID 的煙草木漿添加量研究

在煙草生產過程中,添加適量的助劑類物質,通常情況下以各類植物纖維為主,基于此引入RFID 制造技術,在智能化理論的支持下,針對煙草木漿的實際添加量展開研究。

2.1 實驗原料與設備

在RFID 智能制造技術支持下,煙草生產實驗需要電子標簽、閱讀器、中間件、應用系統等多個結構的共同配合。其中,電子標簽包含一個大小約為2 平方毫米的微小芯片和一個天線結構體,可在半導體芯片的作用下,識別附著于煙草表面漿體材料的電子編碼,一般情況下,由無源、有源兩種標簽形式共同組成,前者采用單向信號發出方式,后者則采取雙向信號發出方式,從使用期限的角度來看,有源標簽的使用時長明顯少于無源標簽。閱讀器的作用是讀取與識別煙草產品標簽中的漿體信息,并借助RFID 通道將這些信息傳輸至中間件結構體之中。中間件負責對RFID 閱讀器中傳輸而來的煙草漿體信息進行收集、監督、備份與管理,同時也提供煙梗與煙末數據信息的過濾、轉換與分組機制。總的來說,就是由于RFID 中間件的存在,煙草智能制造技術的實施才能得到有效保障。應用系統具有特定的煙草薄片處理能力,主要負責對煙梗與煙末漿體信息進行處理與計算,從而使得RFID 智能制造需求得到較好滿足。設P0代表煙草薄片制備漿體的原始濃度值,P1代表煙草薄片制備漿體的實際濃度值,聯立上述物理量,可將基于RFID 的煙草智能制造技術實施理念定義為:

其中,ω 代表RFID 電子標簽中的煙草漿體信息處理系數,y^代表RFID 電子標簽定義項,X 代表基于RFID 煙草薄片制備條件,I 代表單位時間內的煙草漿體制備量均值。

2.2 實驗方法

2.2.1 細小煙草纖維的制備

步驟一:通常情況下,煙梗木漿纖維中能夠直接通過直徑為56μm 圓孔的纖維被稱為細小煙草纖維,利用光學顯微鏡及掃描電鏡,對細小煙草纖維的物理形態進行觀察與分析;

步驟二:利用瓦利打漿機對分離出的煙草細小纖維進行強烈磨解處理,通過控制打漿時間的方式,得到多種不同長度值級別的煙草纖維樣品,根據過往實踐可知,平均長度為0.350mm、0.357mm、0.450mm、0.531mm、0.622mm、0.812mm 的煙草纖維樣品具有最好的制造效果。

2.2.2 濾水型煙草漿料制備

步驟一:利用20℃的自來水,將濃度為0.5%的煙草薄片配制成懸浮液;

步驟二:向其中加入一定比例的細小煙草纖維;

步驟三:取100ml 混合溶液,并將其滴入DDA 濾水罐中,以800r/min 的速度攪拌110s;

步驟四:攪拌停止后,在260mPa 的真空環境下,對混合溶液進行多次抽吸與濾水處理。

2.3 結果與討論

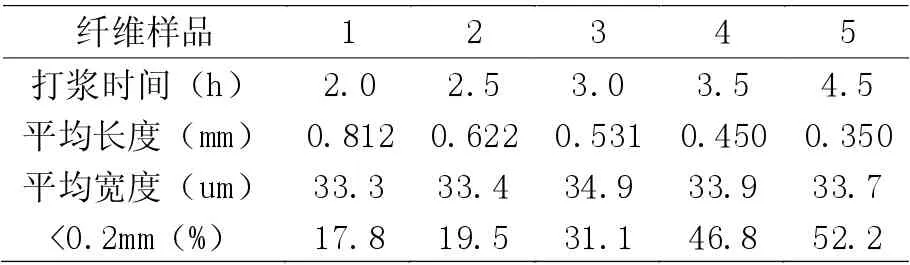

表3 為細小煙草纖維的性能表現情況。

表3 細小煙草纖維性能分析表

分析表3 可知,隨著煙草漿體打漿時間的延長,細小煙草纖維的平均長度水平也在逐漸減小,但其中長度值低于0.2mm 的煙草纖維含量卻在逐漸升高。當煙草纖維的平均長度值達到一定數值水平后,其長度值將無限接近打漿機元件的實際磨漿間隙,在此情況下,繼續延長煙草漿體的打漿時間,細小纖維的平均寬度數值也將不再出現明顯變化。

3 結論

在RFID 智能制造技術的支持下,煙草生產過程中漿料均勻性差、致香物質流失的問題得到有效解決,且隨著煙梗纖維的不斷細化,煙草基片的打磨水平也得到較好控制,能夠減少煙草有害成分的同時,對卷煙產品的物理性能進行適當調整。