齒輪傳動系統沖擊載荷抑制與動態參數優化

2021-06-24 08:47:26趙悅岑

重慶大學學報

2021年6期

楊 陽,趙悅岑,李 明

(重慶大學 機械傳動國家重點實驗室,重慶400044)

在重載、高速齒輪傳動中,常出現較大的沖擊載荷、振動和噪聲,甚至出現齒根裂紋、斷齒等故障,影響傳動系統的可靠性和使用壽命。因此研究如何減小系統沖擊載荷,提高傳動系統的可靠性和使用壽命具有重要意義。

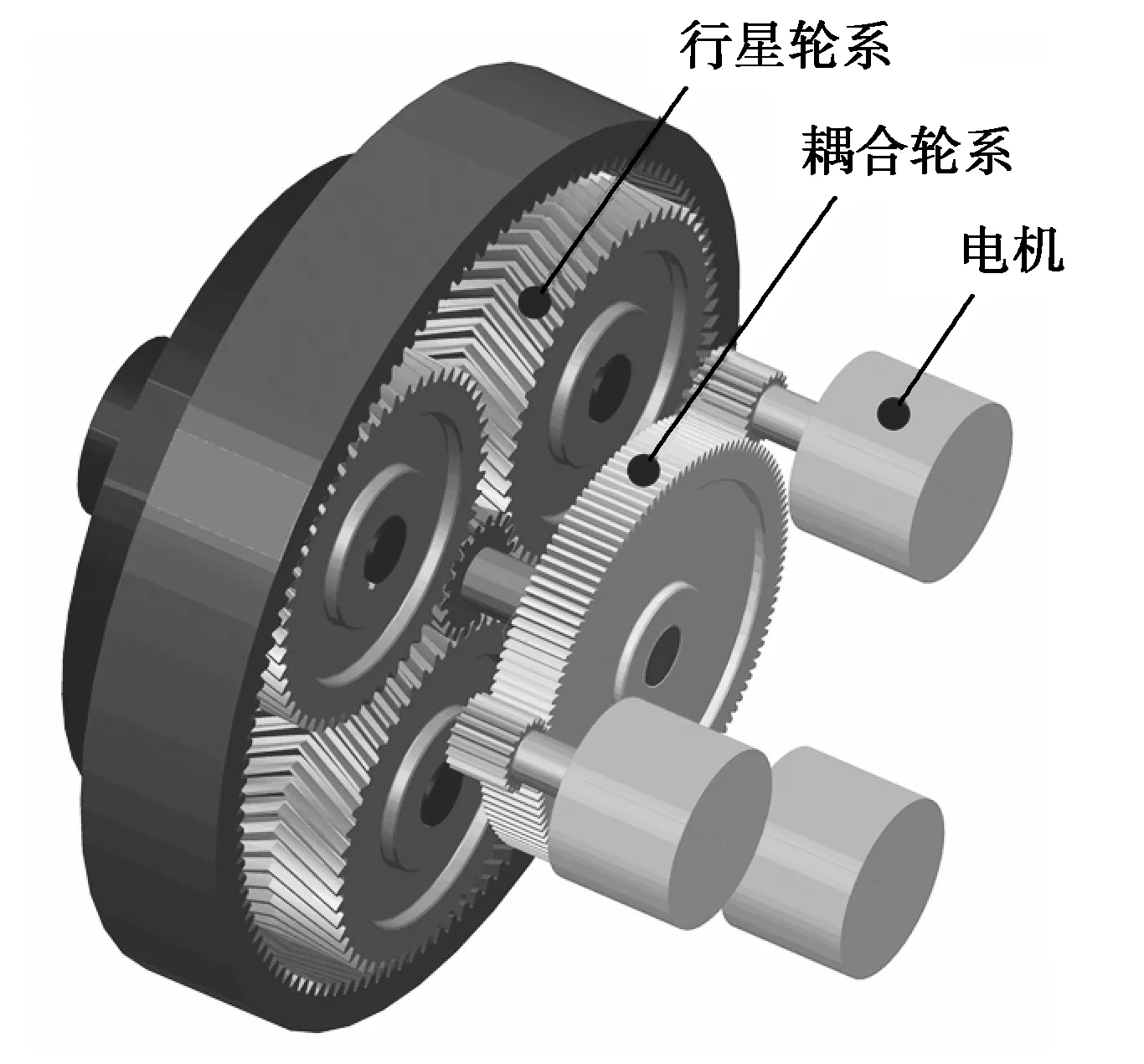

采煤機的運行工況惡劣、負載較大,傳動系統常出現磨損、斷齒、膠合等故障。因此,筆者以采煤機的傳動系統為例,研究降低傳動系統沖擊載荷的方法,建立包含電機動態模型、耦合輪系和行星輪系動力學模型的采煤機動力傳動系統機電耦合模型。在運行過程中,通過動態優化采煤機的運動參數來降低截割傳動系統的沖擊載荷,并搭建實驗臺架,驗證通過動態優化參數降低傳動系統沖擊載荷方法的有效性。

1 動力傳動系統機電耦合模型

為研究采煤機運動參數動態優化對截割傳動系統中沖擊載荷的影響,建立了截割傳動系統和牽引傳動系統的動力學模型。

1.1 截割傳動系統建模

采煤機截割動力傳動系統由3臺電動機、耦合輪系和行星輪系構成,如圖1所示。耦合輪系是由3個輸入齒輪和1個輸出齒輪構成的定軸輪系,匯集3臺電機的動力。耦合輪系和行星輪系均有3條傳動路線,每條傳動路線分擔1/3的負載,可提高傳動系統的功率密度,減小系統體積。

圖1 截割動力傳動系統Fig. 1 Powertrain of the cutting unit

采用旋轉正交坐標系(dq坐標系)建立電機動態模型[12-13],dq坐標系等效電路如圖2所示。圖中usd和isd為d軸的定子電壓和電流;urd和ird為d軸的轉子電壓和電流;usq和isq為q軸的定子電壓和電流;urq和irq為q軸的轉子電壓和電流;……

登錄APP查看全文

猜你喜歡

房地產導刊(2022年5期)2022-06-01 06:20:14

防爆電機(2022年1期)2022-02-16 01:14:06

建材發展導向(2021年12期)2021-07-22 08:06:48

建材發展導向(2021年7期)2021-07-16 07:07:52

河北畫報(2021年2期)2021-05-25 02:07:50

中學生數理化(高中版.高二數學)(2021年12期)2021-04-26 07:43:48

中學生數理化(高中版.高考數學)(2021年12期)2021-03-08 01:28:50

山西大同大學學報(自然科學版)(2016年2期)2016-12-12 03:19:28

現代企業(2015年2期)2015-02-28 18:45:09

河南科技(2014年18期)2014-02-27 14:14:58